Mettre les machines sur un plan de remise en forme solide commence par une surveillance en temps réel

Avoir un plan pour maintenir et améliorer les performances et la fiabilité de chaque machine dans un atelier est vital pour les opérations de fabrication. Des machines fiables permettent des cycles de production à court terme. Et plus les fabricants sont flexibles, plus ils attireront de nouveaux clients.

La base des stratégies les plus efficaces pour obtenir des niveaux plus élevés de productivité en atelier commence par la surveillance en temps réel. Disposer d'un flux de données en temps réel riche en contexte provenant de chaque machine de l'atelier est inestimable pour améliorer chaque cycle de production et permettre à la conception de fabriquer pour atteindre son plein potentiel. Cet article examine :

- le rôle de la surveillance en temps réel dans la définition des performances de base d'une machine,

- comment la surveillance en temps réel aide les stratégies de la conception à la fabrication (DTM) à réussir,

- les avantages de l'utilisation de la surveillance en temps réel pour affiner votre plan de remise en forme des machines,

- comment commencer à préparer un plan de mise en forme des machines ; et

- stratégies pour aligner les machines sur un processus agile de la conception à la fabrication

Définir les performances de base

Des plans de remise en forme solides qui offrent un changement durable commencent par une véritable base de performance, et il en va de même pour quiconque commence à faire de l'exercice, comme c'est le cas pour les machines dans un atelier. Afin de créer des plans de remise en forme pour leurs machines qui génèrent des résultats, les fabricants s'appuient sur la surveillance en temps réel des données de base dont ils ont besoin. En intégrant la surveillance en temps réel à chaque cycle de production, ils font des améliorations permanentes la nouvelle norme.

Deux enquêtes récentes menées par Decision Analyst en collaboration avec IQMS/Dassault Systèmes illustrent comment les fabricants s'appuient désormais sur la surveillance en temps réel pour améliorer la productivité de l'atelier, notamment en établissant des références de performances des machines qui sont à la base de la création de plans d'adaptation individualisés des machines.

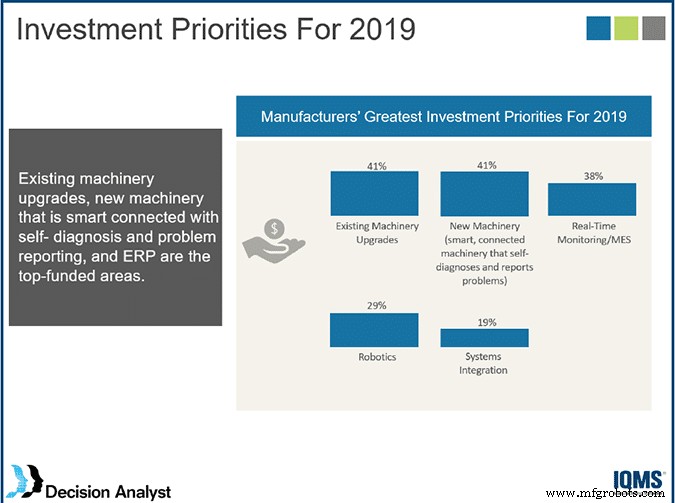

Notamment, l'enquête de Decision Analyst auprès de 150 fabricants nord-américains en 2019 a révélé que 82 % des fabricants interrogés accordent une priorité absolue à la mise à niveau des machines existantes ou à l'achat de nouvelles machines pour obtenir des informations grâce à la surveillance en temps réel. Ces entreprises remplacent les machines de production entièrement amorties par des machines intelligentes et connectées à la pointe de la technologie, capables d'auto-diagnostiquer leur état et de signaler les problèmes, fournissant des données en temps réel dans le contexte de leurs conditions de fonctionnement, ce qui est inestimable. ajuster les plans de remise en forme. De plus, pour optimiser leur surveillance en temps réel, 38 % des fabricants interrogés investissent dans un logiciel de système d'exécution de la fabrication (MES), comme le montre la figure 1 ci-dessous.

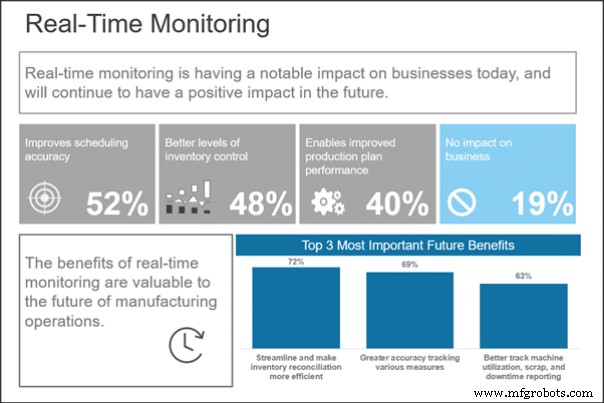

Pendant ce temps, dans l'enquête de Decision Analyst de fin 2018, 81 % de tous les fabricants ont déclaré que la surveillance en temps réel améliorait leur activité. Et dans les industries à forte intensité de processus, en particulier la fabrication de plastiques, 87 % des fabricants ont déclaré que la surveillance en temps réel était essentielle à leurs opérations. Dans l'ensemble, 63 % des fabricants prévoyaient qu'ils seraient en mesure de mieux suivre l'aptitude individuelle de chaque machine grâce à une surveillance en temps réel, en examinant les taux d'utilisation par type de cycle de production, les rebuts et les rapports sur les temps d'arrêt, comme illustré à la figure 2, ci-dessous.

Contribuer à la réussite de la conception à la fabrication

La surveillance en temps réel est essentielle pour synchroniser la base diversifiée de systèmes et de processus de fabrication nécessaires pour créer un environnement unique de la conception à la fabrication où les concepteurs, les ingénieurs, la gestion de la qualité et les équipes de production peuvent collaborer ensemble. La conception à la fabrication repose sur une intégration des équipes d'ingénierie, de qualité et de fabrication sur le même modèle de données produit. La surveillance en temps réel des machines de production contribue à ce modèle de données en fournissant des informations vitales à chaque équipe concernant la fabricabilité, la qualité et l'échelle de chaque nouveau produit fabriqué. Il s'agit d'une boucle de rétroaction essentielle pour tout le monde dans le processus de conception à la fabrication, qui contribue directement à prolonger la durée de vie utile des machines dans l'atelier.

Les concepteurs, les ingénieurs, les équipes de gestion de la qualité et de production obtiennent des informations précieuses sur la façon dont la modification d'un modèle de produit affecte l'efficacité et la fiabilité des machines du produit, y compris le temps moyen entre les pannes (MTBF). Les équipes de la conception à la fabrication adoptent une approche plus agile et itérative pour créer de nouveaux produits, alimentée par les informations qu'elles tirent des données de surveillance en temps réel. Le plus important est la contribution de la surveillance en temps réel pour permettre aux divers membres de ces équipes de se synchroniser sur un modèle de produit commun. L'adoption d'une approche plus collaborative de la création de nouveaux produits basée sur la conception jusqu'à la fabrication améliore à la fois la qualité et la rentabilité des produits en réduisant les erreurs de production tout en augmentant les taux de rendement.

Mise au point d'un plan de remise en forme des machines

Il existe trois raisons principales pour lesquelles un plan de remise en forme basé sur une surveillance en temps réel est un excellent point de départ pour élaborer une stratégie de la conception à la fabrication qui jette les bases d'une solide croissance des revenus.

Créer des prototypes plus rapidement sur la base des conceptions initiales des modèles tout en évaluant leur qualité et leur échelle de production sur la base des retours de surveillance en temps réel. Par exemple, un fabricant de plastique spécialisé dans les produits marins s'appuie sur la conception jusqu'à la fabrication pour définir le modèle de produit initial, puis produit des prototypes en quelques heures à l'aide d'une imprimante 3D à grande vitesse combinée à un dispositif d'imagerie basé sur la stéréolithographie. Une fois que les prototypes de modèles de produits sont approuvés par les clients, le même modèle est produit à l'aide d'un logiciel de fabrication assistée par ordinateur (FAO) pour créer le moule de produit initial. A partir de là, le processus de production commence. La création et le test numériques de la qualité et de la durabilité des produits permettent d'abord au client et au fabricant de produits marins d'économiser des milliers d'heures et de dollars par an. Il montre comment une approche de la conception à la fabrication détecte les problèmes plus tôt et met les nouveaux produits sur le marché plus rapidement.

Aider à créer une demande pour de nouveaux produits avant leur expédition en adoptant une approche de la conception à la fabrication dans laquelle les données en temps réel de chaque machine aident les planificateurs de production à définir le flux de travail optimal pour chaque nouveau produit. Par exemple, un fournisseur leader de produits OEM à base de fibre de carbone pour les industries de l'automobile, des biens de consommation emballés et de la plasturgie crée d'abord un modèle de prototypes de clients, fournissant des images rendues de nouveaux produits bien avant les dates d'expédition. Les clients utilisent les images rendues pour planifier leurs campagnes de marketing et de vente, assembler des supports d'aide à la vente et définir l'emballage. Ici, la conception à la fabrication permet d'offrir plus de valeur aux clients OEM et de les aider à réussir dans la vente de leurs nouveaux produits.

Fournir plus d'options aux clients avec leurs modèles de produits de base grâce à des stratégies améliorées de configuration-prix-devis (CPQ) et de configuration de produit. Ici, la surveillance en temps réel fournit aux équipes de conception des informations sur les produits configurables les plus efficaces, les plus productifs et les plus rentables à construire. Un bon exemple est l'approche très réussie de BMW pour vendre des Mini Cooper personnalisées à l'aide de configurateurs de produits en ligne et chez les concessionnaires, soutenue par une approche de fabrication basée sur le modèle. Le CPQ et la configuration du produit excellent lorsque tous les systèmes prenant en charge ces stratégies sont synchronisés et exécutent une cadence commune. De la conception à la fabrication, cela se produit. Et c'est une excellente nouvelle pour les fabricants qui peuvent augmenter les taux d'utilisation des centres de production en produisant des produits plus personnalisés et à plus forte marge pour le client qu'auparavant.

Préparer un plan de remise en forme des machines

Pour élaborer une stratégie de croissance réussie, les fabricants doivent l'associer à un plan de remise en forme pour chaque machine-outil. Non seulement cela prolongera leur durée de vie utile, mais les données supplémentaires sur l'état de la machine amélioreront également la planification de la production. L'affectation des techniciens les plus qualifiés à la meilleure combinaison possible de machines pour un cycle de production spécifique est grandement simplifiée lorsque chaque machine présente un niveau d'aptitude à la production constamment élevé.

Tout comme quelqu'un qui rejoint une salle de sport pour se mettre en forme, des millions de fabricants ont aujourd'hui les prémices de plans de remise en forme solides pour leurs machines. Le défi consiste à les mettre en action et à obtenir des résultats. Les quatre étapes suivantes sont un excellent moyen de commencer :

Capturer des données de base pour chaque machine sur plusieurs équipes afin de vérifier toute variation notable et facilement définie de la production. La création d'un ensemble de données sur les performances de chaque machine dans l'atelier est le point de départ de chaque plan de mise en forme individualisé des machines.

Choisir un ensemble initial de statistiques que chaque machine est capable de rapporter aujourd'hui pour compléter la comparaison de base. Chaque machine peut être analysée selon quatre mesures :les temps de cycle, les temps de configuration, les taux de rebut/reprise et les rendements. Les différences entre les machines apparaîtront immédiatement. Connaître les performances de chaque machine par rapport à ces quatre critères fournit des informations inestimables sur la façon dont sa durée de vie utile peut être prolongée.

Identifier les machines les plus et les moins en forme en analysant les données de base et en indexant l'activité antérieure des machines sur les retours clients et les problèmes de qualité. Les machines responsables du pourcentage le plus élevé de retours clients et de problèmes de qualité sont souvent les mêmes machines qui présentent des taux d'usure anormalement élevés. Vérifier que leurs estimations de temps moyen de réparation (MTTR) et de MTBF sont exactes est une condition préalable à la prolongation de la durée de vie de la machine et à l'augmentation de la qualité des produits et des taux de rendement.

Combinez la surveillance en temps réel avec les mises à niveau des machines pour découvrir comment le séquençage de la production affecte la fiabilité et les performances des machines au fil du temps. Savoir pourquoi certaines machines commencent à tomber en panne peut avoir plus à voir avec leur position relative dans un flux de production qu'il n'y paraît au départ. C'est pourquoi la surveillance en temps réel associée aux dernières mises à niveau des machines intelligentes et connectées est logique. Ensemble, ces étapes éliminent deux sources de variation potentiellement importantes dans la compréhension de la manière de prolonger la durée de vie utile d'une machine.

Alignement des machines avec DTM

Lorsque les équipes capitalisent sur les performances et l'échelle supérieures des machines gérées selon un plan de remise en forme plus rigoureux et approfondi, elles sont en mesure d'entreprendre des projets plus ambitieux de la conception à la fabrication. Connaître l'échelle, la vitesse et la fiabilité de chaque machine impliquée dans la production d'un nouveau produit apporte une agilité encore plus grande aux processus simultanés de conception, de développement, d'ingénierie, de qualité et de production qui, ensemble, créent un cadre allant de la conception à la fabrication.

Là où les fabricants voient le plus grand avantage à s'engager dans un plan rigoureux et continu d'adaptation des machines, c'est dans l'accélération des délais de développement de nouveaux produits tout en réduisant les coûts. Savoir comment chaque machine réagira aux nouvelles exigences de production est inestimable pour réduire les erreurs dans tous les domaines, des concepts de conception initiaux aux instructions de travail.

Un autre avantage clé de la combinaison des plans de remise en forme avec la conception à la fabrication est que les équipes collaboratives savent de combien les taux de rendement des machines se sont améliorés et ce que cela signifie pour les cycles de production futurs.

Enfin, les plans d'aptitude pour les machines constituent la base la plus solide qui soit pour que les fabricants donnent à leurs équipes de FAO, de conception assistée par ordinateur (CAO), de simulation/analyse par éléments finis (FEA), d'électricité, d'inspection et de fabrication l'assurance dont elles ont besoin qu'elles peuvent poursuivre des cycles de développement, de test et de lancement de produits plus rapides que jamais. Lorsque chaque système du processus de fabrication fonctionne à une cadence ou à une vitesse d'horloge différente, la réalisation de la simultanéité est indispensable, et la conception à la fabrication combinée à des plans d'adaptation des machines en cours sont essentielles. (Note de l'éditeur :cet article est une version étendue d'une colonne Points de vue qui apparaît dans le numéro de septembre 2019 de Manufacturing Engineering )

À propos des auteurs

Louis Columbus est directeur d'une société de planification des ressources d'entreprise manufacturière IQMS (désormais DELMIAWORKS, membre de la famille Dassault Systèmes). Michael Buchli est senior SolidWorks chef de produit et de portefeuille chez Dassault Systèmes.

Système de contrôle d'automatisation

- Contrôle de la température avec Raspberry Pi

- Système de surveillance à domicile/hôtel avec contrôles automatisés

- Amélioration de la maintenance proactive grâce à la surveillance de la lubrification en temps réel

- Pepsi-Cola améliore la fiabilité des machines avec Dyadem

- Machinery Health Monitor combine la surveillance des vibrations et de la température

- Améliorer la surveillance de la pollution de l'air avec des capteurs IoT

- La numérisation réussie commence avec les API modernes

- Les usines peuvent économiser jusqu'à 90 % sur les coûts de surveillance des vannes grâce aux capteurs IoT sans fil

- Surveillance de la santé des machines de l'usine