Libérer l'Internet industriel des objets avec le logiciel PLM

Grâce aux derniers outils PLM, les fabricants peuvent acquérir une longueur d'avance dans la mise en œuvre des solutions de conception et de visualisation collaboratives de pointe de la fabrication numérique.

Les solutions de fabrication numérique avec des outils de gestion du cycle de vie des produits (PLM) offrent aux fabricants un grand potentiel pour débloquer à terme la promesse de l'Internet industriel des objets (IIoT). Ces dernières années, de nouveaux outils virtuels collaboratifs dans les solutions PLM qui intègrent des visualisations très réalistes, y compris la réalité augmentée (AR), ont contribué à déplacer la barre vers une plus grande réalisation de la promesse de l'IIoT pour la fabrication.

Avec les dernières offres PLM, les fabricants peuvent tirer parti des meilleurs outils de gestion des données produit (PDM) CAD/CAM/CAE et PLM qui déploient de plus en plus de nouvelles techniques de conception telles que l'ingénierie générative, les visualisations AR et d'autres simulations étroitement liées dans le cycle de vie d'un produit. chaîne qui est davantage activée par l'équipement d'automatisation avancé basé sur des capteurs hautement connecté d'aujourd'hui. Davantage de solutions PLM sur site et basées sur le cloud peuvent désormais créer un jumeau numérique qui permet de lier avec précision le monde virtuel aux actifs physiques des fabricants dans l'usine.

En outre, le nombre croissant de logiciels et d'électronique dans les produits destinés à la fabrication connectée oblige les développeurs à concevoir de nouvelles façons de créer et de gérer le contenu des micrologiciels et de l'électronique.

Transformation numérique

La simulation joue un rôle clé dans la transformation de la fabrication numérique, et la plupart des principaux développeurs PLM ont décidé d'intégrer pleinement des outils de visualisation avancés dans leurs boîtes à outils PLM.

« Nous commençons à nous diriger davantage vers des solutions transformationnelles qui contribuent à apporter de la valeur à nos clients. Bien sûr, nous avons un investissement important dans les outils et les produits de simulation », a déclaré Jim

Rusk, directeur technique de Siemens PLM Software, basé à Plano, au Texas, développeur du Teamcenter PLM et de ses nombreux logiciels CAD/CAM/CAE associés. des produits. "Nous constatons que les clients recherchent des types de déclarations de valeur autour de l'ingénierie générative, de l'intégration de l'électronique dans les solutions et de la manière dont ils importent les données de performance des produits de l'Internet des objets [IoT], tirant vraiment parti du cloud et de la collaboration pour avoir le flux d'informations.”

Siemens a réalisé plusieurs acquisitions de simulation à grande échelle ces dernières années, ainsi qu'un achat de 4,5 milliards de dollars en novembre 2016 de Mentor Graphics, développeur de logiciels d'automatisation de la conception électronique (EDA).

"Nous ne pouvons pas faire ces choses sans les outils sous-jacents de base que nous produisons", a déclaré Rusk à propos des pièces CAD/CAM/CAE connexes de la société. « Le PLM joue un rôle central à cet égard, et l'automatisation de la conception électronique est un autre élément important, avec notre acquisition de Mentor. Nous avons fait beaucoup de progrès dans la façon dont nous apportons cela. Nos clients construisent des produits qui ont non seulement une énorme quantité de contenu mécanique, mais aussi électrique et logiciel, nous devons donc vraiment apporter beaucoup plus de capacités axées sur les solutions, telles que comme l'ingénierie générative, l'électronique intégrée et les [véhicules] autonomes. Tous ces éléments sont vraiment des éléments essentiels des solutions que nous proposons."

Ce qui motive également cette transformation numérique, c'est que les fabricants jettent un regard neuf sur les opérations, avec la volonté de modifier leurs pratiques commerciales de base. "Toutes les entreprises avec lesquelles nous traitons, sans exception, dans la fabrication lourde, la haute technologie et les sciences de la vie, ont des initiatives de transformation numérique où elles essaient vraiment de changer fondamentalement leur façon de fonctionner et de repenser la façon dont elles livrent à leurs clients », a déclaré Marc Lind, vice-président senior, Aras Corp., Andover, Mass., développeur du logiciel Aras Innovator PLM.

"Tout le monde a un niveau d'urgence qui oblige à de profonds changements dans l'entreprise et dans les opérations. Ce n'est donc pas seulement la technologie en cause, mais la façon dont vous faites des affaires », a noté Lind. "Dans le contexte des tendances commerciales, cela signifie par définition que les processus numériques de demain n'existent pas aujourd'hui", a déclaré Lind. "Il n'y a pas de logiciel prêt à l'emploi que vous puissiez acheter pour satisfaire des processus et des exigences qui n'existent pas et qui émergent."

Selon l'entreprise, cette transformation prend des formes et des structures différentes, a ajouté Lind. "Nous travaillons en étroite collaboration avec eux pour repenser les processus jusqu'à ce qu'ils savent déjà, ce qu'ils essaient d'accomplir, [et comment ils peuvent développer] un moyen d'y arriver beaucoup plus rapidement qu'avec un projet de cinq ans ."

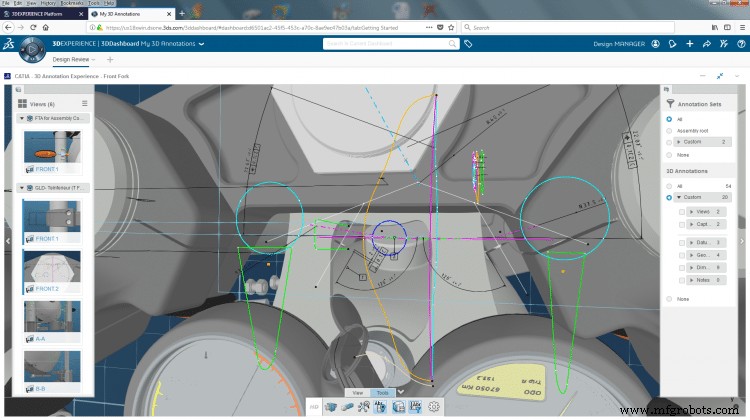

La technologie numérique, qui permet des expériences virtuelles, est à l'origine d'une renaissance de l'industrie qui secoue tous les secteurs de la société avec de nouvelles façons, à la fois réelles et virtuelles, d'inventer, d'apprendre, de produire et d'échanger, selon Garth Coleman, vice-président du marketing Enovia pour Dassault. Systèmes, Waltham, Mass., et Vélizy-Villacoublay, France.

"Dans les fablabs du monde entier, n'importe qui peut créer un objet intelligent et connecté en quelques heures seulement", a-t-il déclaré. « Les startups perturbent des industries entières et les piliers de la brique et du mortier se réinventent avec de nouveaux modèles commerciaux axés sur les services. Les équipementiers élaborent des connexions numériques profondes avec leurs fournisseurs, transformant les chaînes d'approvisionnement en réseaux de valeur. Ce qui se passe est bien plus important que ce que des concepts comme la "transformation numérique" peuvent expliquer."

Les mondes virtuels, des écosystèmes numériques complets qui permettent aux utilisateurs d'étendre et d'améliorer le monde réel, permettent aux innovateurs d'imaginer, de cartographier, de modéliser et de concevoir simultanément des environnements entièrement nouveaux pour la première fois, selon Coleman.

"Et les plateformes d'expérience numérique sont l'infrastructure de ces mondes virtuels, réduisant à zéro la distance entre les lieux, les personnes, les idées et les solutions tout en permettant de nouvelles façons de penser, d'apprendre, d'agir et d'interagir", a-t-il déclaré. "IDC prévoit que d'ici 2020, au moins 55 % des organisations seront déterminées par le numérique, transformant les marchés et réimaginant l'avenir grâce à de nouveaux modèles commerciaux et à des produits et services numériques.

"Offrir des expériences individualisées profondes nécessite une synergie transparente des technologies", a-t-il poursuivi. Dans cette synergie, « le réel et le virtuel fusionnent sur des plateformes d'expériences virtuelles pour étendre la collaboration à des écosystèmes complets de contributeurs, à la fois à l'intérieur d'une entreprise et à des réseaux virtuels de fournisseurs, partenaires, clients et prospects. Ce n'est certainement pas le PLM de ton père !"

Ouvrir la voie

Les outils de visualisation, en particulier l'utilisation plus large des applications AR et CAE, aident les fabricants à transformer les processus de conception et d'ingénierie du PLM pour s'adapter à la nouvelle ère de l'industrie 4.0 et de l'IIoT. De même, l'ingénierie générative aide à accélérer les conceptions des clients et ajoute des capacités d'optimisation au mélange pour de meilleurs résultats globaux.

En janvier 2019, Siemens a publié la dernière mise à jour de sa série d'applications de simulation Simcenter 3D pour les applications CAE, y compris les outils de dynamique des fluides computationnelle (CFD) et d'analyse par éléments finis (FEA). L'année dernière, la société a acheté Comsa Computer und Software GmbH, un développeur munichois de logiciels pour la conception de systèmes électriques et l'ingénierie des faisceaux de câbles. La suite LDorado d'outils de conception et d'ingénierie de faisceaux automobiles de Comsa rejoindra le portefeuille d'applications Mentor de Siemens.

"Nous constatons un plus grand intérêt à apporter plus d'ingénierie de concept précoce et frontale - vraiment de l'ingénierie système", a déclaré Rusk de Siemens, notant que les clients recherchent des exigences, des paramètres et des modèles de simulation de produits antérieurs. Dans le monde de l'automobile, en particulier les véhicules autonomes, "il y a une énorme quantité d'ingénierie des systèmes et d'électricité qui entre dans ce domaine", a déclaré Rusk. "Nous voulons permettre à nos clients d'intégrer ces systèmes de manière transparente."

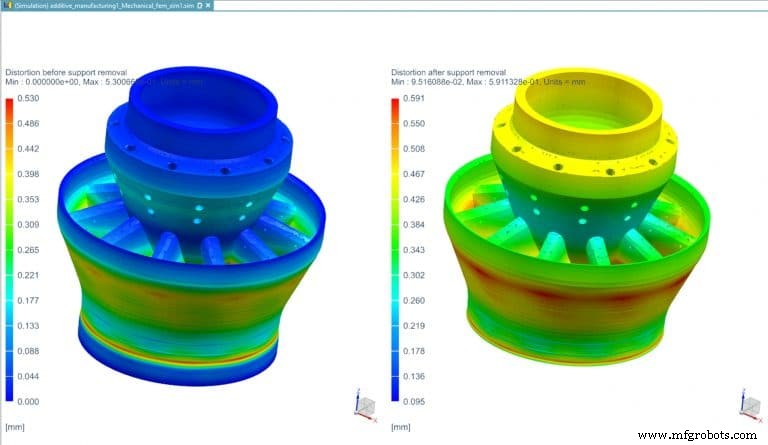

Les simulations s'étendent aux applications de fabrication additive, qui font partie de Simcenter 3D, et aident à boucler la boucle de la fabrication, en fournissant des informations autour des jumeaux numériques et en retournant à l'usine, a-t-il ajouté.

Il y a un nouveau niveau d'accent mis sur l'ingénierie des systèmes, a déclaré Aras' Lind, et en particulier sur l'ingénierie basée sur les modèles, alors que les fabricants sont aux prises avec des conceptions logicielles, de l'électronique et des capteurs. "Avec l'électrification et l'autonomie, l'industrie automobile est en plein bouleversement, et l'aviation aussi", a déclaré Lind. "C'est vraiment à tous les niveaux."

La nouvelle technologie incluse dans la dernière plate-forme PLM d'Aras est la capacité de gérer les variations et les options, a déclaré Lind, permettant des personnalisations majeures des options dans les produits automobiles, à la fois mécaniques et dans les fonctionnalités logicielles telles que les unités de commande électroniques (ECU) et d'autres logiciels spécifiques. éléments. "Le niveau de variation monte vraiment en flèche", a-t-il déclaré. "Vous devez savoir quel logiciel flasher sur la puce [dans le micrologiciel], afin que le niveau de logiciel soit [personnalisé] au niveau du VIN."

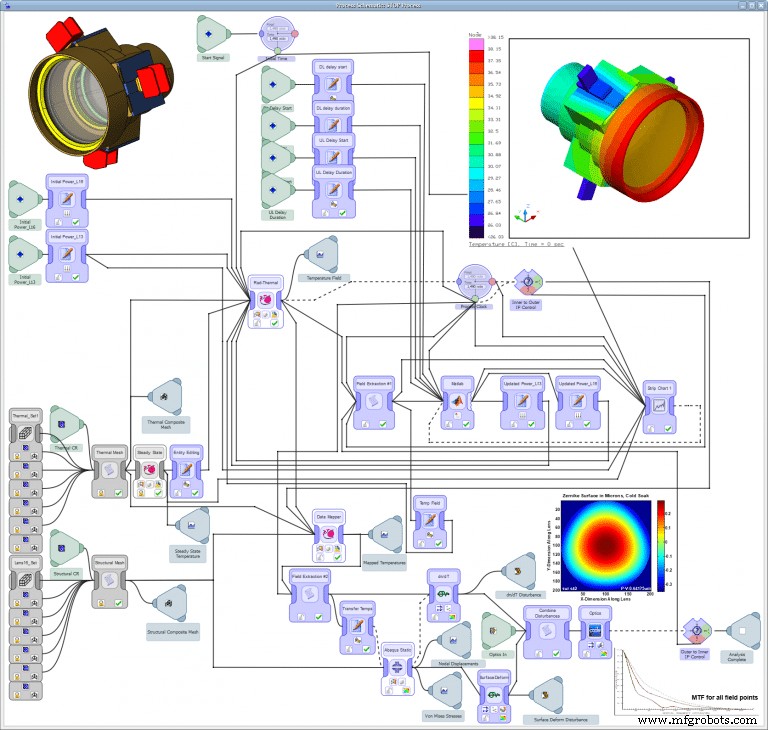

Sur le front de la simulation, Aras a également acquis des fonctionnalités supplémentaires indispensables avec son achat en septembre 2018 de Comet Solutions Inc., un développeur d'outils de gestion des processus de simulation et des données (SPDM) basé à Albuquerque, dans le Nouveau-Mexique, pour connecter les utilisateurs de simulation à l'entreprise. Désormais proposées dans le cadre de l'abonnement PLM d'Aras, les SimApps de la société sont des applications indépendantes des fournisseurs qui s'associent à l'approche ouverte d'Aras pour connecter les utilisateurs à une gamme d'outils de CAO, FEA, de maillage, de simulation 0D/1D et d'autres applications pour la configuration du cycle de vie des produits. et la conception interdisciplinaire.

"Avec toutes les choses dont nous parlons - MBE et MBSE, jumeau numérique, définition d'usine - une fois que vous avez une configuration numérique ou un modèle, ce que vous voulez faire, c'est le simuler dans des conditions réelles", a déclaré Lind. . "Vous voulez savoir si cette chose va fonctionner, quel est le temps moyen prévu avant l'échec [MTBF], et comment puis-je anticiper les pannes dans l'usine, ou avec des avions sur le terrain ? Vous voulez pouvoir simuler cela. »

La simulation de processus avec les SimApps de Comet offre aux clients d'Aras un nouvel outil pour gérer d'énormes volumes de données de simulation, a noté Lind. "L'idée de simulation est également très spécialisée", a-t-il déclaré. "Tout comme dans la conception, ces capacités de simulation réelles sont isolées, des types d'analyse spécifiques comme FEA et CFD qui montrent la turbulence ou l'ESD [décharge électrostatique]. C'est tellement spécialisé et c'est ce que veulent nos plus gros clients parce que ces simulations apparaissent partout et qu'il n'y a pas eu de bon moyen de gérer les données qui en sont générées."

Les processus des fabricants impliquent généralement de grandes séries de simulations incrémentielles, a-t-il déclaré. "Ce n'est pas une course unique. Modifiez un paramètre, incrémentez-le, puis relancez la simulation. Vous faites cela encore et encore et vous vous retrouvez avec beaucoup d'entrées de données », a déclaré Lind à propos des processus qui pourraient impliquer cinq à sept environnements de solveur différents. Adopter une approche ouverte est également un avantage, a-t-il déclaré.

« Les principaux fournisseurs de simulations ont tendance à s'organiser autour de leurs propres outils. Il n'y a personne qui dit "adoptons une approche ouverte". Nous en faisons des règles du jeu équitables. Nous gérerons l'ensemble du marché, de manière cohérente, et vous serez en mesure de procéder à des procédures interdisciplinaires en aval. La simulation de jumeau numérique arrive. Peu de gens le font maintenant. »

Dassault a également récemment fait un pas dans la simulation avec un partenariat annoncé en janvier 2019 pour intégrer la suite de simulation de véhicules autonomes de Cognata Ltd., un développeur basé à Rehovot, en Israël, dans la plateforme PLM 3DExperience de Dassault Systèmes. Dassault a déclaré que le partenariat offrira une solution unique en son genre aux constructeurs de véhicules autonomes pour définir, tester et expérimenter la conduite autonome tout au long du cycle de développement au sein de la plateforme 3DExperience. Cela promet d'accélérer l'ajout de processus de développement de véhicules autonomes entièrement intégrés pour des véhicules autonomes plus précis et plus sûrs sur la route.

« Le partenariat avec Dassault Systèmes accélérera le développement de véhicules autonomes en faisant de la simulation une composante intégrale et transparente du processus d'ingénierie », a déclaré Danny Atsmon, PDG et fondateur de Cognata, dans un communiqué. "Plus la simulation est utilisée tôt, plus il est facile pour les ingénieurs de modifier chaque composant du véhicule autonome et de le tester dans un environnement virtuel, pour voir comment cela fonctionne une fois intégré dans le véhicule et confronté à des cas extrêmes inattendus."

De nombreuses entreprises utilisent la simulation informatique pour tester de nouveaux concepts dans des environnements virtuels, travaillant plus rapidement et garantissant des résultats optimisés avant de lancer des produits dans le monde réel, a ajouté Coleman de Dassault.

"La simulation accélère la planification, réduit les coûts et facilite la prise de décision avec une plus grande précision", a-t-il déclaré. « Cela permet aux chercheurs de tester, vérifier et optimiser rapidement une conception pour la fabricabilité afin de réduire les matériaux; pour la sécurité dans la fabrication afin de protéger les travailleurs ; pour la maintenance à long terme afin de prolonger la durée de vie utile du produit ; et pour l'impact sur l'environnement, y compris des facteurs tels que la réduction de la quantité totale de matériaux consommés, la recherche d'alternatives aux matériaux dangereux et la conception pour simplifier le recyclage."

Visualisations activées par la réalité augmentée

Une autre technologie clé dans les simulations est un déploiement plus large d'applications PLM compatibles AR comme la gamme Vuforia du développeur CAD/CAM/CAE/PLM PTC, Needham, Mass. "Le PLM continue d'évoluer pour entraîner les transformations numériques des fabricants", a déclaré François Lamy, vice-président de la gestion des solutions PLM pour PTC. "En fait, sans un système PLM solide en place pour "mettre de l'ordre dans votre maison numérique", il peut être difficile d'intégrer des fonctionnalités intelligentes et connectées ou d'obtenir de meilleures informations et analyses."

Pour améliorer la façon dont les conceptions de produits sont partagées, PTC a intégré les applications ThingWorx et Vuforia dans son logiciel après avoir acquis les technologies il y a quelques années.

« Nous améliorons constamment notre portefeuille PLM pour faire de PTC le fournisseur PLM qui donnera le coup d'envoi aux transformations numériques de nos clients », a déclaré Lamy. « Nous utilisons Vuforia, la technologie de réalité augmentée de PTC, pour publier des données multi-CAO. Avec AR, le besoin de construire des prototypes coûteux est pratiquement éliminé. Et le risque de partager la précieuse propriété intellectuelle de l'entreprise avec des parties prenantes externes, telles que la chaîne d'approvisionnement, disparaît lorsque vous partagez une expérience AR d'une conception de produit plutôt que les données CAO elles-mêmes. »

Les applications prêtes à l'emploi basées sur les rôles et les tâches ThingWorx Navigate de PTC permettent aux utilisateurs "légers" qui n'interagissent généralement pas avec le PLM d'obtenir plus facilement les données produit dont ils ont besoin, a ajouté Lamy. "Les clients se concentrent sur la construction d'une colonne vertébrale numérique cohérente et moderne de processus, de données et de systèmes, intégrant des technologies de pointe [produits connectés intelligents, machines connectées intelligentes, intelligence artificielle, réalité augmentée] pour une collaboration interdisciplinaire via applications d'ingénierie, de fabrication, d'exploitation, de service et de chaîne d'approvisionnement », a déclaré Lamy.

L'été dernier, PTC et le développeur de simulation Ansys Inc., Canonsburg, Pennsylvanie, ont annoncé que les sociétés s'associaient pour offrir la simulation en temps réel d'Ansys aux clients via le logiciel Creo CAD de PTC. « Cette nouvelle solution, Creo Simulation Live, offre aux ingénieurs une simulation rapide et facile à utiliser, entièrement intégrée à l'environnement de modélisation CAO », a déclaré Lamy. « Cela élimine les allers-retours entre la conception et la simulation. Lorsque des modifications sont apportées aux modèles, les ingénieurs obtiennent un retour en temps réel sur leurs décisions de conception, ce qui leur permet d'itérer plus rapidement et de concevoir avec plus de confiance."

Accès n'importe où, n'importe quand

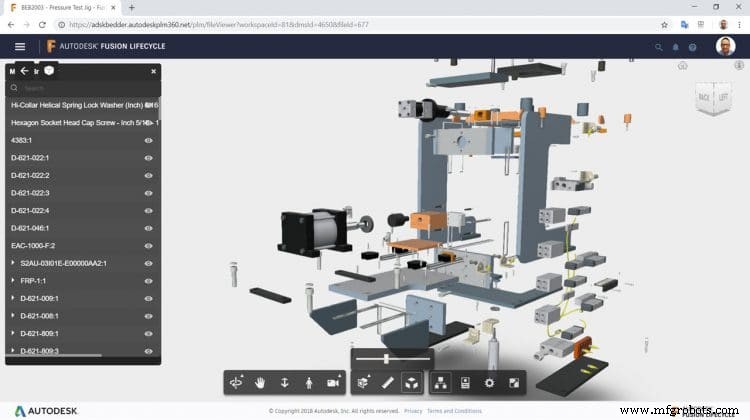

L'accessibilité accrue aux données de fabrication via le cloud est rapidement devenue la norme plutôt que l'exception, en raison des avantages de coût inhérents aux systèmes PLM basés sur le cloud par rapport à ceux disponibles uniquement en version sur site. L'offre cloud d'Autodesk est Fusion Lifecycle PLM, qui offre aux utilisateurs un environnement hautement collaboratif pour le partage des données de fabrication.

"L'une des tendances sous-jacentes que nous observons dans la fabrication est la convergence de la conception et de la fabrication, même pour les clients qui ne fabriquent pas eux-mêmes [les produits]", a déclaré Charlie Candy, directeur principal, stratégie commerciale mondiale GTM [Go to Market] pour la conception chez Autodesk Inc., San Rafael, Calif. Dans le même temps, ils sont en mesure de maintenir un meilleur contrôle des coûts et de la portée en simulant les performances du produit et le processus de fabrication. Autodesk a investi plus d'un milliard de dollars dans les technologies de fabrication pour connecter la conception à la fabrication et aider nos clients à garder une longueur d'avance."

L'impact de cette tendance sur le PLM est que les entreprises doivent se connecter avec plus de personnes, dans plus de disciplines, plus tôt dans le processus, a déclaré Candy. « Pour être compétitifs et se différencier, les fabricants cherchent à faire évoluer leurs méthodes de travail, ainsi que les outils et processus de support. Cela nécessite une stratégie numérique.”

Il a noté que l'approche PLM d'Autodesk se concentre sur cinq piliers qui constituent le fondement de la stratégie numérique d'un client :la personnalisation de masse; collaboration; expérience client; fabrication flexible; et services connectés. "Sur ces cinq piliers, la collaboration est systématiquement classée par les clients comme la plus haute priorité", a déclaré Candy. "Impliquer les bonnes personnes au bon moment pour prendre des décisions critiques est ce qui définit le succès d'un projet ou d'un produit."

Système de contrôle d'automatisation

- La vraie opportunité est l'opportunité industrielle

- Surveillance de l'Internet des objets

- Cinq façons d'améliorer la chaîne d'approvisionnement avec l'Internet des objets

- Quatre grands défis pour l'Internet des objets industriel

- Internet des objets :un champ de mines de distribution de logiciels en devenir ?

- Sécurisation de l'Internet des objets industriel

- Notre (info)graphique, brève histoire de l'Internet industriel des objets

- Comment pouvons-nous faciliter l'enseignement avec l'Internet des objets ?

- Redéfinir l'industrie hôtelière avec l'Internet des objets