Shop Roots Out Longs temps de configuration avec l'automatisation avancée

Basin Precision Machining LLC améliore la qualité en utilisant un système de production de flux monobloc efficace dans son atelier.

Erik Anderson, président et chef de la direction de Basin Precision Machining LLC, a déterminé que les configurations sont à l'origine de tous les maux en matière de productivité de fabrication. Ils entraînent des variations de pièces, des temps d'arrêt et des taux de rebut élevés. Et comme de nombreux autres ateliers, Basin a également été confronté au défi de configurations de travail longues et complexes, jusqu'à ce que l'atelier basé à Jefferson, dans le Wisconsin, riposte avec l'automatisation.

Basin se considère comme un magasin relativement non conventionnel en raison de son obsession extrême pour la qualité, la fabrication allégée et la production de flux monobloc très efficace dans l'ensemble de son atelier. Mais nulle part cette non-conformité n'est plus apparente qu'avec l'utilisation par l'entreprise de l'automatisation dans un environnement de production à haut volume/faible volume, par opposition au scénario typique à volume élevé.

Pour réaliser son automatisation spéciale de la production à haut mix/faible volume, Basin s'appuie sur des cellules de fabrication composées de la technologie de machine-outil la plus récente et la plus avancée, armée des plus grandes capacités de stockage d'outils possibles et d'une connectivité numérique, une combinaison qui a essentiellement éliminé les temps de configuration.

En tant qu'atelier d'usinage de précision, Basin dessert les marchés du pétrole et du gaz, de l'aérospatiale, des véhicules récréatifs et de l'hydraulique. Ses clients incluent la société pétrolière et gazière FHE USA LLC, le fabricant de valves à cartouche HydraForce Inc. et le fabricant de motos Harley-Davidson Inc.

Dans certains cas, l'atelier produira environ 250 versions d'une pièce pour un client. Les tailles de lot de travail associées peuvent aller de cinq à 500 pièces, ce qui, selon Anderson, équivaut à environ 80 configurations par mois pour passer d'une version à l'autre. Ces configurations à forte intensité de temps et de main-d'œuvre nécessitent des personnes qualifiées qui comprennent plus de 100 configurations d'outils, des montages multi-faces complexes et comment exécuter des pièces complexes.

Avec l'une de ses plus grandes cellules de fabrication automatisées, Basin peut avoir environ 200 références configurées à tout moment. La cellule permet à l'atelier de configurer des tâches une fois, de les laisser dans la cellule et de les exécuter en cas de besoin. Installée dans une nouvelle annexe de 2 090 m2 (22 500 pi2) et produisant principalement des collecteurs hydrauliques, la cellule se compose de six centres d'usinage horizontaux Mazak HCN-5000 au sein d'un système Mazak Palletech qui comprend trois niveaux, 120 palettes et trois postes de chargement. Pour une capacité d'outils maximale, chaque centre d'usinage est associé à une ruche à outils Mazak qui contient 348 outils chacun pour un total de cellules de 2 088 outils.

Selon Anderson, les grandes capacités d'outillage contribuent de manière significative aux réductions de configuration en ce sens qu'elles permettent à l'atelier de laisser les outils configurés lorsque les cellules passent d'une pièce à l'autre. Dans la plupart des cas, il y a suffisamment d'outillage pour qu'une seule machine puisse exécuter une douzaine de références différentes à partir de trois tailles de matières premières.

L'année dernière, l'atelier a réalisé pour environ 11 millions de dollars de travaux de collecteur hydraulique sur 15 machines autonomes exploitées par 32 personnes. Avec le seul nouveau système Mazak, Basin gérera désormais environ 9,5 millions de dollars de travail avec seulement six machines et six personnes produisant 90 % de ce qu'il faisait auparavant.

Les HCN-5000 sont toutes équipées des commandes Mazatrol SmoothG de Mazak, qui sont conviviales et permettent un usinage à grande vitesse et de haute précision. Les tables rotatives à entraînement direct et les changeurs à deux palettes sont de série sur les machines. Cette fonction d'automatisation simple et efficace améliore la productivité en permettant au robot guidé par rail Palletech de charger ou de décharger une palette pendant que la machine continue à travailler sur une pièce fixée sur son autre palette.

Pour une optimisation plus poussée des processus, chacun des HCN-5000 de la cellule est équipé d'une Mazak SmartBox, une plate-forme de lancement qui fournit à Basin une entrée facile et sécurisée dans l'Internet industriel des objets (IIoT). Avec la technologie MTConnect à sa base, la SmartBox à protocole ouvert facilite la connectivité des machines et des appareils de l'atelier tout en permettant des capacités de surveillance et d'analyse améliorées.

Selon Anderson, Basin a installé les SmartBox pour surveiller l'efficacité globale de l'équipement (OEE) et éventuellement s'interfacer avec le système ERP de l'atelier. Actuellement, les SmartBox Mazak transfèrent les données d'outillage, via des puces RFID, des préréglages d'outils de Basin aux machines. Mais, il a dit que l'atelier finira par détecter l'équipement afin qu'il puisse utiliser les SmartBox Mazak pour la maintenance préventive et la surveillance des systèmes critiques sur les machines.

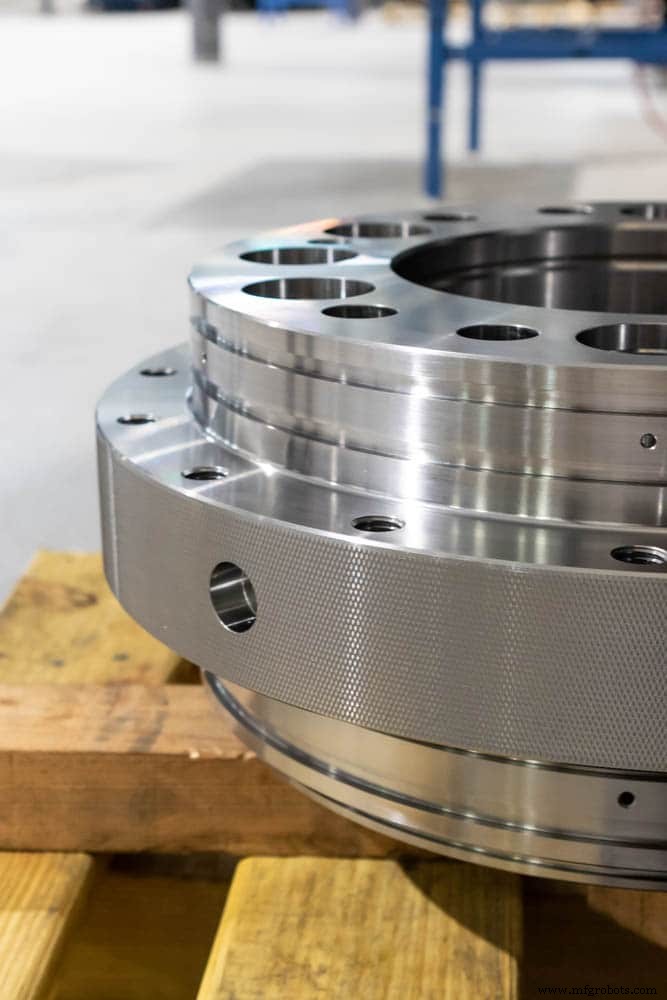

Une autre cellule de fabrication automatisée récemment ajoutée à Basin est centrée sur un centre d'usinage horizontal Mazak HCN-8800 et une ruche à outils de 348 outils dans un système Palletech à six palettes. La cellule produit des composants principalement pour un système de l'industrie pétrolière et gazière pour la fixation des équipements aux têtes de puits, le RigLock de FHE.

En plus du HCN-8800, Basin produit également des composants pour le système RigLock avec une machine multitâche Mazak Integrex i-630V/6, une solution à cinq axes avec de puissantes broches de tournage et de fraisage conçues pour l'usinage lourd. La machine traite des corps RigLock qui mesurent 20″ (508 mm) de diamètre, pèsent 1 200 lb et sont fabriqués à partir d'acier d'une dureté de Rc 32. Ces pièces utilisent pour prendre un autre fournisseur six opérations d'usinage et 55 jours de temps de traitement total; Basin les termine désormais en un peu plus de sept heures avec une seule opération d'usinage sur l'Integrex i-630V/6.

Pour ces pièces, selon Anderson, le processus est beaucoup plus facile s'il peut être réalisé en une seule opération. "Cela vous permet d'éliminer toutes les variables telles que la manipulation, le chargement, la perte d'enregistrement et le besoin de plusieurs équipements", a-t-il expliqué. "Si un atelier conventionnel faisait le même travail, il aurait besoin de deux machines de tournage et d'une fraiseuse verticale avec un indexeur et devrait manipuler la pièce quatre fois."

Chez Basin, le flux pièce par pièce et la capacité de la machine Mazak Done in One signifient que la matière première entre dans le processus et en sort sous forme de composants finis. Cela signifie zéro WIP, beaucoup moins de problèmes de qualité et des délais d'exécution des travaux plus rapides. Tout cela a entraîné une performance de qualité inférieure à 50 parties par million (ppm) pour Basin. En fait, le magasin n'a atteint que 19 ppm, et ce depuis 10 ans.

Anderson a déclaré que certains des autres Mazak de l'atelier, comme son Integrex i-630V/6, ne sont pas ce qui serait considéré comme de l'automatisation traditionnelle :aucun robot ne charge la machine. Au lieu de cela, l'automatisation est le résultat de la capacité de la machine multitâche à effectuer des opérations de tournage ainsi qu'un fraisage complet à cinq axes pour traiter des pièces en une seule configuration.

D'autres exemples d'une telle automatisation intégrée incluent quatre autres machines multitâches Mazak récemment acquises. Il s'agit de l'Integrex i-400S du magasin, qui dispose d'une deuxième broche de tournage; un Integrex i-200ST, qui dispose d'une tourelle inférieure en plus de sa deuxième broche de tournage ; et deux machines multitâches Integrex e-500H-S, chacune équipée de deux broches tournantes opposées tout aussi puissantes avec contrôle de l'axe C. Ces machines sont également équipées de broches de fraisage à moteur intégré qui tournent dans l'axe B pour des opérations de fraisage simultanées à cinq axes et à grande vitesse d'avance.

L'Integrex e-500H-S fabrique de grandes pièces pour le système RigLock. Les Integrex i-400S et i-200ST traitent également les composants RigLock et les pièces de l'obturateur anti-éruption qui sont introduits par barre dans la machine Integrex i-200ST. Pendant que ces machines fonctionnent, leur opérateur a également le temps de faire fonctionner l'Integrex i-400S.

« Les systèmes d'usinage automatisés comme nos Mazak », a déclaré Anderson, « sont la solution aux problèmes de main-d'œuvre comme le manque de main-d'œuvre qualifiée. Nos gens sont des gestionnaires de l'automatisation parce qu'il est difficile de trouver des machinistes. Ils sont consciencieux avec un fort sentiment d'appartenance pour superviser nos systèmes et les maintenir en production. Ce ne sont pas des pousseurs de boutons, ce sont des individus investis dans le processus - des directeurs d'usine individuels, dans un sens - et sont responsables de la matière première de leur cellule de travail, des machines dans la cellule, de l'outillage, de la qualité, de la façon dont la pièce est enregistrée et comment elle est emballé et présenté au client.”

La plupart des pièces de Basin sont fabriquées à partir de matériaux tels que 4140, 4340 et certains aciers pré-trempés sous forme de barres, de pièces forgées et de pièces moulées. Elle produit également certaines pièces en Invar 36, en aluminium 6061-T6 et en fonte ductile DuraBar 65-45-12. Les pièces peuvent peser de 2 oz à 2 000 lb et nécessitent des tolérances et des finitions de surface serrées. Les tolérances de position vont de 0,005″ (0,12 mm) à 0,001″ (0,0254 mm) et, dans de nombreux cas, l'atelier doit respecter des tolérances diamétrales de ± 0,00025″. Les tailles de lots de travail typiques vont de la production continue impliquant des centaines de milliers de pièces par an à des travaux uniques produisant aussi peu que deux pièces.

Créé à l'origine par les parents d'Anderson, le magasin compte 190 employés, deux installations à Jefferson et Whitewater, WI, et un espace de fabrication combiné de 85 000 pi2 (7 897 m2). Le magasin compte environ 10 clients, et selon Anderson, ils n'essaient pas d'être le magasin de travail pour 100 clients car il est très difficile de leur fournir à tous un service adéquat en même temps.

"Nous nous efforçons de développer des relations solides avec des clients clés qui souhaitent que nous produisions des quantités importantes de travail", a-t-il déclaré. « Ce faisant, nous obtenons des engagements solides de la part de nos clients, et nous sommes prêts à faire des investissements majeurs dans la technologie de fabrication pour produire leurs composants au mieux de nos capacités avec la meilleure qualité et la meilleure rentabilité. De nombreux magasins ne sont pas disposés à le faire."

Basin continuera de se concentrer sur les travaux à haut mix/faible volume composés de pièces complexes, car ce sont ceux dont la plupart des magasins se détournent. Anderson a déclaré que l'objectif est d'obtenir le travail et le bon équipement, tels que les machines flexibles Mazak et les systèmes d'automatisation que l'entreprise utilise aujourd'hui. Cette stratégie a bien fonctionné pour lui et continue d'ouvrir de nouveaux marchés pour Basin.

"Nous sommes tournés vers l'avenir et sommes prêts à faire des investissements", a déclaré Anderson. « Cela trouve un écho auprès des clients potentiels, car il leur est difficile de trouver les emplois que nous recherchons. Ces clients veulent des fournisseurs qui s'engagent à obtenir la technologie de pointe et tout ce qui est nécessaire pour le travail. »

Édité par la rédactrice en chef de l'Annuaire Candace Roulo à partir d'informations fournies par Mazak.

Système de contrôle d'automatisation

- Automatisation :les rouleaux supérieurs comportent des capteurs avancés

- Évolution de l'automatisation des tests avec l'intelligence artificielle

- Omron présente un nouveau robot industriel avec IA intégrée

- Automatisation de l'entreprise avec des plates-formes low-code

- Automatisation du contrôle qualité à l'aide de la technologie

- Améliorer l'expérience client avec l'automatisation intelligente

- Créer des scénarios gagnant-gagnant avec l'automatisation des processus

- Un processus à cinq axes, 10 éléments d'automatisation

- Automatisation robotique compatible avec le système de serrage au point zéro