Comment faire des impressions 3D plus solides ; guide étape par étape!

En travaillant sur certaines pièces imprimées en 3D, vous pourriez relever le défi de devoir les renforcer totalement ou localement afin d'améliorer leur résistance et leur durabilité. Il peut s'agir d'une pièce entière ou d'une zone spécifique soumise à une sorte de charge, telle que la compression, la tension, le cisaillement, la torsion ou la flexion.

Dans cet article, nous explorerons de nombreuses méthodes avec lesquelles vous obtiendrez des impressions plus solides, telles que l'amélioration de la résistance lors de la phase de conception, le contrôle de la température et de la vitesse d'impression ou le choix du matériau le plus approprié pour votre impression. Mais avant cela, faisons un bref résumé des choses que vous pouvez faire pour rendre vos impressions 3D plus solides.

Afin de rendre les pièces imprimées en 3D plus solides, il est important de décider de la bonne orientation d'impression, d'augmenter l'épaisseur de paroi et la densité de remplissage. De plus, il est également possible d'augmenter la résistance en ajustant le débit, en réduisant la vitesse d'impression, en augmentant la largeur de ligne, en augmentant la température d'impression et même en éteignant les ventilateurs de refroidissement. Enfin, pensez à imprimer avec du nylon et à recuire l'objet.

Commençons !

Commencez par la conception

Dans cette section, nous allons souligner l'importance de la conception avant l'impression et comment elle peut être utilisée en notre faveur.

En effectuant une analyse des contraintes sur la pièce, nous serons en mesure d'identifier les zones à fortes contraintes. Ainsi, renforcer la pièce localement et apporter des modifications à ces zones fournira un rapport résistance / poids maximal, réduira la consommation de filament et minimisera les temps d'impression.

La première chose que vous pouvez faire est de modifier la densité de remplissage en l'augmentant uniquement dans les zones à forte contrainte.

En travaillant sur ces zones spécifiques, vous pouvez également modifier les périmètres en augmentant leur nombre jusqu'à l'épaisseur souhaitée.

Un renforcement interne de la pièce est également possible. Si vous modélisez un trou interne dans une zone à forte contrainte, le logiciel de découpage traitera le trou comme une fonction de pièce. Par conséquent, il l'imprimera avec des périmètres, créant une structure interne sous la forme d'un petit tube résultant en une meilleure répartition des charges dans cette zone.

Paramètres du trancheur qui affectent la force d'une impression

Un slicer est un logiciel informatique qui joue un rôle important dans le processus d'impression 3D puisque c'est lui qui est chargé de convertir un modèle au format STL en commandes d'imprimante au format g-code.

Dans ces commandes, vous pouvez définir des fonctionnalités telles que l'orientation et la température d'impression ou le motif et la densité de remplissage, qui peuvent affecter la qualité et la résistance de l'impression.

Orientation d'impression

L'orientation de la couche détermine de loin la force de l'impression.

Il est important de savoir que l'interface entre les couches est un point faible, ce qui signifie que si vous appliquez une force à ce point directement dans la direction où les couches sont orientées, vous casserez probablement la pièce sans presque aucun effort. Ensuite, lors du positionnement de votre conception dans la trancheuse, vous devez tenir compte des charges auxquelles la pièce sera soumise et vous assurer que le plan d'impression n'est pas parallèle à ces forces.

Si vous voulez en voir un exemple, vous trouverez plus d'informations dans cet article.

Épaisseur de paroi (nombre de coques/périmètres)

Les coques ou périmètres (le nom dépend du logiciel slicer que vous utilisez) constituent l'extérieur des pièces imprimées en 3D. Comme nous le savons, la machine l'imprime d'une manière complètement différente de l'intérieur de la pièce.

De nombreux paramètres différents affectent la façon dont les coques/périmètres sont imprimés et certains d'entre eux sont directement liés à la résistance de la pièce. Un exemple de ceci est l'épaisseur de paroi.

Le réglage de la trancheuse pour l'épaisseur de la coque est généralement divisé en épaisseur de paroi et en épaisseur de couche supérieure et inférieure. Vous pouvez définir soit la largeur du mur (en mm), qui détermine la largeur de l'ensemble des murs sur une impression, soit le nombre de passages souhaité que la buse doit effectuer pour les murs. Ces paramètres sont corrélés :le fait d'ajuster l'un ajustera automatiquement l'autre.

Les paramètres sont presque les mêmes pour les couches supérieure et inférieure. L'épaisseur fait référence à la hauteur des couches. Pour les pièces plus solides, vous devez utiliser des valeurs plus élevées, telles qu'une épaisseur de paroi comprise entre 2 et 3 mm et une épaisseur supérieure et inférieure comprise entre 1,6 et 2 mm.

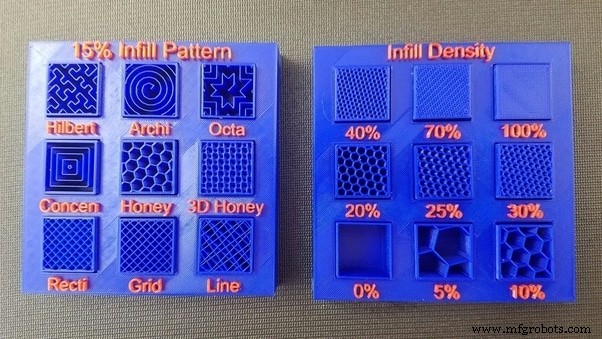

Motif de remplissage

De nombreux motifs de remplissage différents sont disponibles dans les paramètres.

Si l'objectif est d'obtenir une pièce plus solide, les motifs de remplissage comme le cube, la subdivision cubique, l'octet, le quart de cube et le gyroïde seront préférables aux motifs comme les lignes ou les zig-zag qui représentent un remplissage de moindre résistance.

Cependant, lorsque vous choisissez l'un ou l'autre, vous pouvez prendre en compte le type de charge auquel la pièce sera soumise, la direction dans laquelle elles sont appliquées, ainsi que la quantité de matériau et le temps d'impression que chaque motif passe.

Bien que chaque pièce implique une analyse séparée, en général, un nid d'abeilles avec un remplissage d'environ 50 % de densité est l'option la plus solide.

Pour un article détaillé sur le remplissage, cliquez ici

Densité de remplissage

Outre le motif, la densité est une autre caractéristique de remplissage qui affectera la résistance de vos pièces. Plus le remplissage est dense, plus la pièce est solide. En effet, il y a plus de matériau supportant les charges et vous obtenez une meilleure répartition de celles-ci.

Cependant, une densité de 100 % n'est pas toujours la meilleure option. Selon les caractéristiques que vous souhaitez pour les pièces, vous devez considérer que cela augmentera également le temps d'impression, la consommation de filament et vous obtiendrez également des pièces plus lourdes.

Qu'est-ce qu'une bonne densité de remplissage ?

En général, régler la densité de remplissage au-dessus de 75 % n'augmentera pas de manière significative la résistance des pièces. Un pourcentage de remplissage de 50 % peut déjà vous donner la même force que 100 %, ou très proche, dans certains cas.

Réduire la hauteur du calque

La hauteur de couche est la hauteur de chaque couche de plastique extrudé sur une impression 3D. Ce paramètre est lié au niveau de détail ou de résolution que nous obtiendrons dans le résultat final.

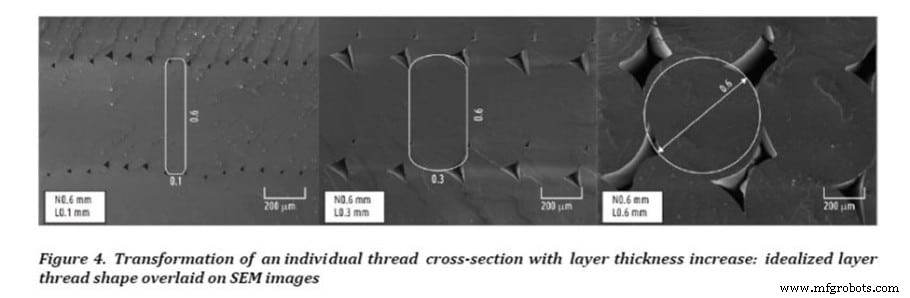

Une étude a été menée pour déterminer comment différentes hauteurs de couche et différents diamètres de buse affecteraient la résistance d'impression. Ils ont testé des buses de 0,4 mm, 0,6 mm et 0,8 mm et différentes hauteurs de couche et sont arrivés à la conclusion que plus vous augmentez la hauteur de couche, plus la pièce devient faible, en fait, de la hauteur de couche minimale à maximale, il y avait une différence de résistance de environ 3,5 fois.

Comme vous pouvez le voir sur cette image, le diamètre de la buse joue un rôle majeur puisque l'impression avec une buse de plus grand diamètre mais à une faible hauteur de couche fournira une surface de contact plus large pour que chaque couche adhère à la précédente, ce qui se traduit par une plus grande résistance globale. liaison et donc, une impression 3D plus solide.

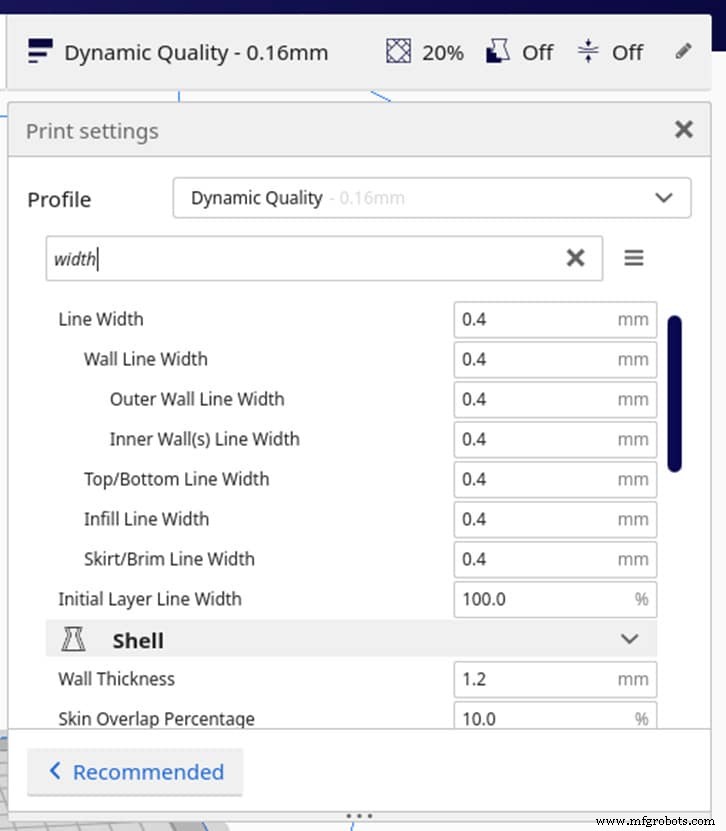

Augmenter la largeur de ligne

La largeur de ligne correspond à la largeur de la ligne du matériau imprimé. Avec des largeurs d'extrusion plus élevées, la pression à l'intérieur de la buse doit également être plus élevée pour presser le matériau sur les côtés après qu'il ait quitté la buse.

Cette pression non seulement comprimera le matériau sur les côtés, mais pressera également les couches ensemble, provoquant une meilleure adhérence entre elles. Les valeurs de largeur de ligne peuvent être exprimées en termes de pourcentage d'une buse de 0,4 mm.

On peut observer que l'adhérence et la résistance de la couche atteignent leur maximum à 150 %. Après cette valeur, ils commencent à diminuer car il est obtenu sur des surfaces très rugueuses et sollicitées.

Régler le débit

Une cause de pièces faibles peut être la sous-extrusion en raison des espaces, des couches manquantes ou des petits trous qui peuvent apparaître dans une impression. Ce problème peut être lié à un débit insuffisant. Augmenter progressivement ce paramètre jusqu'à voir une amélioration pourrait résoudre le problème.

Vous pourriez aussi faire face au problème inverse; cela signifie sur-extrusion. Dans ce cas, la solution pourrait être de diminuer progressivement le débit jusqu'à ce que vous constatiez une amélioration. Le délaminage des couches est une autre façon de perdre de la force dans une pièce. Comme avant, augmenter le débit pourrait être la solution.

Réduire la vitesse d'impression

Selon la capacité de la machine à gérer une vitesse donnée, la qualité de la pièce sera plus ou moins affectée.

Les mouvements rapides de l'extrudeuse génèrent une quantité importante de vibrations et les résultats sont des impressions de mauvaise qualité. Par conséquent, dans certains cas, réduire la vitesse d'impression peut être une bonne solution.

Augmentez la température d'impression

Des températures plus élevées signifient une meilleure adhérence entre les couches.

Dans le même temps, étant donné que des températures très basses sont susceptibles de provoquer une sous-extrusion, les pièces imprimées à des températures plus élevées ont tendance à être plus lourdes car elles contiennent une plus grande quantité de matériau. Plus de matière signifie généralement plus de résistance.

Néanmoins, vous devez être prudent en pensant que les températures extrêmement élevées sont les meilleures pour améliorer la résistance. Vous pourriez obtenir des pièces assez filandreuses, même avec des vides et des bulles, et provoquer une dégradation du matériau rendant la pièce plus faible.

Éteignez le ventilateur de refroidissement

Le travail d'un ventilateur de refroidissement consiste à refroidir le matériau une fois qu'il est sorti afin qu'il se solidifie rapidement et que la pièce ne se déforme pas pendant l'impression. Mais attention, si vous le refroidissez trop, vous pourriez avoir des problèmes d'adhérence entre les couches et elles pourraient se séparer.

D'un autre côté, cela peut entraîner des problèmes potentiels, tels qu'un mauvais pontage ou une surchauffe, ce qui entraîne la déformation de la pièce finale.

Paramètres de découpe idéaux pour des impressions plus solides

Voici un tableau avec les réglages idéaux pour le filament PLA :

| Paramètre | Paramètre |

| Température d'impression | 200–210 ºC |

| Température du lit | 50 – 65ºC |

| Hauteur du calque | 0,12 mm (moins c'est mieux) |

| Rétractation | 6 mm |

| Remplir | 50 % ou plus |

| Vitesse | 30 – 50 mm/s |

| Vitesse de couche initiale | 20 mm/s |

| Hauteur de couche initiale | 0,2 mm |

| Vitesse initiale du ventilateur | 0 % |

| Vitesse du ventilateur | 0 % pour des impressions plus solides |

| Supporter l'angle de porte-à-faux | 45° |

Pour les autres matériaux courants, les températures d'impression idéales sont :

- ABS :230 - 240 ºC

- PET : 220 - 230 ºC

- TPU :220 - 240 ºC

Température idéale du lit :

- ABS :90 - 110 ºC

- PETG :70 - 85 ºC

- TPU :50 - 65 ºC

Utilisez un filament plus résistant

Le matériau que nous utilisons a des conséquences directes en termes de résistance et de durabilité. En termes de résistance, le gagnant semble être le polycarbonate, qui est considéré comme le type de filament le plus résistant. Lorsqu'il est imprimé correctement et aux bonnes températures, le polycarbonate peut produire des composants extrêmement solides et durables.

Ensuite, nous avons le nylon, qui peut être comparé au polycarbonate. Ce matériau est résistant aux chocs, à la fatigue et à la chaleur, et a l'avantage d'être plus facile à imprimer que le polycarbonate.

Le PLA et le PETG sont d'autres matériaux courants, qui ont l'avantage d'être plus faciles à imprimer que le polycarbonate par exemple. Le PLA est souvent recommandé comme matériau de départ pour les débutants. Le PLA est plus rigide tandis que le PETG est plus flexible, ce qui le rend plus difficile à casser car il se pliera davantage.

Cette caractéristique rend le PETG également plus résistant aux chocs que le PLA car il absorbe mieux les chocs. D'autre part, le PLA est plus résistant en termes de résistance à la traction.

Le tableau suivant montre la résistance aux chocs pour différents matériaux à différentes orientations (joules/mètre) :

| Plat | Horizontale | Vertical | |

| Polycarbonate | 354 | 515 | 42 |

| Nylon | 325 | 249 | 60 |

| GPE | 239 | 178 | 35 |

| PLA | 153 | 113 | 77 |

| ABS | 129 | 149 | 55 |

Pour une comparaison détaillée entre le PLA et le PETG, cliquez ici.

Quel filament résiste à l'extérieur ?

Il existe certaines caractéristiques souhaitables pour qu'un matériau soit résistant à l'extérieur, comme la lumière UV, la température et la résistance à l'eau.

Mais quels sont les matériaux les plus recommandés pour les applications extérieures ?

Le PETG résiste aux rayons UV ainsi qu'à l'eau, ce qui en fait une bonne option pour une utilisation à l'extérieur.

ASA, est résistant aux UV et peut résister à toutes les conditions météorologiques. Il a une température de transition vitreuse élevée, ce qui se traduit par une résistance aux hautes températures et une résistance aux chocs et aux produits chimiques.

D'autre part, le nylon, le PLA et le HIPS ne sont pas recommandés dans les applications extérieures en raison de leur manque de résistance aux rayons UV. Ils perdront leur couleur et deviendront cassants avec le temps.

Vous pouvez trouver des informations détaillées sur ce sujet ici.

Quel filament résiste le mieux à la chaleur ?

La résistance à la température est la température la plus élevée à laquelle une impression peut résister avant de fondre ou de se fissurer.

Le polycarbonate est connu pour sa solidité et sa durabilité, et a une résistance élevée à la chaleur. La température de transition vitreuse du polycarbonate est de 150 °C et les impressions peuvent supporter une chaleur allant jusqu'à 140 °C environ.

Un autre filament populaire est l'ABS qui a une résistance élevée à la chaleur et aux dommages. La température de transition vitreuse est de 105 °C et les impressions finies peuvent résister à des températures proches de 100 °C, mais pas pendant des périodes prolongées.

Le filament PETG a également de bonnes qualités en matière de résistance à la chaleur et il est également très facile à imprimer. Le PETG est capable de résister à des températures allant jusqu'à 75 °C.

Plus d'informations sur la résistance à la chaleur du filament ici.

Recuire l'impression

Le recuit contribue à augmenter la résistance et la durabilité de la pièce. Ce processus provoque une augmentation du nombre de grandes structures cristallines dans le plastique. Cela aide à redistribuer les charges et l'énergie thermique plus uniformément.

Le procédé consiste à exposer la pièce à une température bien précise :supérieure à la température de transition vitreuse mais inférieure à sa température de fusion, pendant environ 30 à 45 minutes.

Pour plus d'informations, consultez cet article .

Conclusion

Comme nous l'avons vu, il y a beaucoup de choses à faire afin d'obtenir des pièces de haute qualité et solides.

Vous devrez généralement recourir à certains d'entre eux.

En commençant par la phase de conception en effectuant une analyse des contraintes de la pièce, en suivant les réglages appropriés du trancheur et en choisissant le matériau le plus approprié pour le travail, vous pourrez obtenir des pièces à haute résistance et durables.

impression en 3D

- Guide du débutant sur l'impression 3D en silicone

- Guide complet sur l'impression 3D par projection de matériaux

- Impression 3D TPU :Guide de l'impression 3D de pièces flexibles

- Structures de support d'impression 3D :un guide complet

- Impression 3D sur métal :un guide définitif (2021)

- Guide d'impression 3D avec du titane

- Dans quelle mesure l'impression 3D industrielle est-elle durable ?

- Guide de sélection des matériaux d'impression 3D

- Comment renforcer l'hydraulique ?