Structures de support d'impression 3D :un guide complet

Les structures de support sont l'un des éléments les plus importants pour réussir la production de pièces imprimées en 3D. Bien qu'un avantage clé de l'impression 3D soit sa capacité à créer des formes libres et des géométries complexes, une grande partie de la liberté de conception offerte par l'impression 3D ne serait pas possible sans l'utilisation de structures de support.

Les supports sont essentiels pour empêcher la déformation et l'effondrement d'une pièce, entre autres utilisations. Dans ce didacticiel, nous allons plonger en profondeur dans le monde des structures de support, les exigences des différentes technologies et la façon de minimiser leur utilisation.

Qu'est-ce que les structures de soutien ?

Utilisées avec la quasi-totalité des technologies d'impression 3D, les structures de support permettent d'assurer l'imprimabilité d'une pièce lors du processus d'impression 3D. Les supports peuvent aider à empêcher la déformation de la pièce, à fixer une pièce au lit d'impression et à garantir que les pièces sont fixées au corps principal de la pièce imprimée. Tout comme les échafaudages, les supports sont utilisés pendant le processus d'impression, puis retirés.

Les pièces avec des caractéristiques de conception complexes comme les surplombs, les trous et les ponts sont plus difficiles à imprimer. Étant donné que ces caractéristiques sont susceptibles de s'effondrer si elles ne sont pas prises en charge, les structures de support peuvent aider à empêcher l'effondrement pendant le processus d'impression.

Les supports peuvent également fonctionner comme dissipateurs de chaleur dans des procédés impliquant des températures élevées, comme c'est le cas avec l'impression 3D métal. Avec les technologies AM en métal, les structures de support aident à évacuer la chaleur de la pièce, évitant ainsi les contraintes résiduelles dues aux températures élevées rencontrées pendant le processus d'impression.

Quand avez-vous besoin de structures de soutien ?

Presque toutes les technologies d'impression 3D vous obligeront à prendre en compte dans une certaine mesure les structures de support. Voyons donc de plus près en quoi les méthodes d'impression 3D diffèrent dans l'utilisation des supports :

Technologie Matériel utilisé Assistance requise ? Stéréolithographie (SLA)PhotopolymèresOui Modélisation par dépôt de fusion (FDM)ThermoplastiquesOui Fusion laser sélective (SLM)

Frittage laser direct de métal (DMLS)

Dépôt d'énergie directe (DED)

Fusion par faisceau d'électrons (EBM)

Matériaux métalliques

Oui Material JettingPowder MaterialsOui Binder JettingPowder MaterialsNon Frittage laser sélectif (SLS)Matériaux en poudreNon

Impression 3D métal

Fusion sur lit de poudre (SLM, DMLS, EBM)

Avec les technologies de fusion sur lit de poudre métallique, les pièces imprimées en 3D sont entourées de poudre libre. Cependant, ces technologies nécessiteront toujours des supports pour s'assurer qu'ils sont ancrés à la plaque de base et pour atténuer les effets causés par les contraintes résiduelles.

Des supports peuvent être ajoutés à la zone de contact entre le bas d'un imprimé pièce et le lit d'impression, qui est l'endroit où se trouve la plus forte concentration de contrainte résiduelle. Cela aide à évacuer la chaleur de la pièce, minimisant ainsi la distorsion thermique qui peut entraîner des fissures, un gauchissement, un affaissement, un délaminage et un rétrécissement.

Consultez notre guide pour problèmes courants rencontrés dans l'impression 3D métal pour savoir comment éviter ces problèmes.

Dépôt d'énergie direct (DÉD)

Le dépôt direct d'énergie couvre une série de technologies d'impression 3D métalliques qui fonctionnent en faisant fondre et en fusionnant des matériaux pour créer une pièce. Comme les technologies de fusion sur lit de poudre, les pièces imprimées à l'aide de DED nécessiteront toujours des structures de support pour assurer la stabilité des pièces, l'imprimabilité des caractéristiques complexes et la dissipation thermique.

Conception

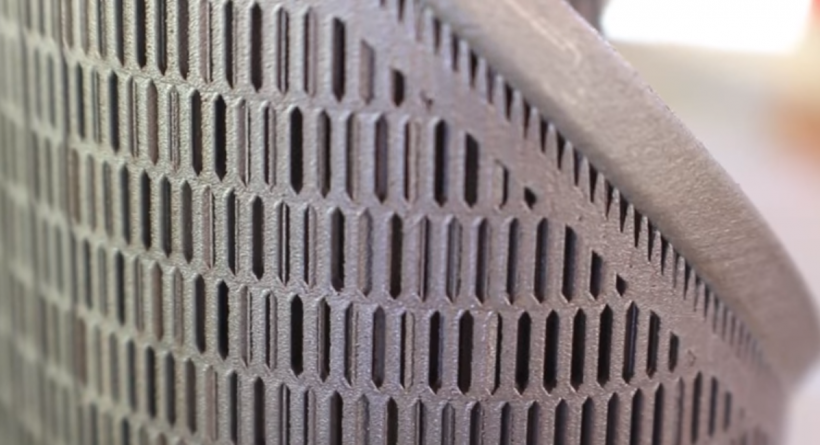

Lors de la conception des supports de pièces réalisées avec des techniques de fusion sur lit de poudre, il est important de s'assurer qu'ils sont faciles d'accès, sinon ils ne peuvent pas être retirés lors de la phase de post-traitement. Les supports de pièces métalliques sont généralement imprimés sous forme de structures en treillis. De cette manière, ils agissent comme un dissipateur thermique, transférant la chaleur loin de la pièce, lui permettant de refroidir de manière plus contrôlée et d'éviter la distorsion, tout en économisant des coûts de matériaux et du temps de construction.

L'ajout de plus de supports se traduira généralement par une pièce plus précise, mais cela augmentera également les coûts et le temps de post-traitement.

Fait intéressant, la société néerlandaise MX3D a créé un outil d'impression 3D métallique qui permet d'imprimer des pièces métalliques sans supports, en combinant un bras robotique multi-axes avec une machine à souder.

Suppression du support

L'enlèvement du support pour les pièces métalliques est généralement plus difficile que les procédés à base de polymère, et des outils de coupe seront généralement nécessaires. De plus, si l'apparence de la pièce finie est importante, les pièces métalliques nécessiteront également un post-traitement (par exemple, un ponçage) pour obtenir une finition de surface lisse.

Stéréolithographie (SLA)

La stéréolithographie fonctionne en utilisant une source lumineuse pour solidifier les résines liquides. Pour cette technologie, des structures de support sont nécessaires pour fixer solidement une pièce au lit d'impression et pour éviter le gauchissement.

Les supports utilisés dans le SLA sont très fins et, pour économiser de la matière, ne touchent que légèrement la pièce. Cela signifie qu'ils sont assez faciles à retirer manuellement, soit à la main, soit à l'aide d'une pince. Cependant, comme le retrait des supports peut laisser des traces sur la pièce finale, un ponçage sera nécessaire pour assurer une finition de surface lisse.

Conception

SLA est très souvent utilisé pour des applications où l'apparence ou une finition de surface lisse est requise, comme les prototypes visuels, les moules et les prothèses auditives. Si tel est le cas, il est important de concevoir votre pièce de manière à ce que les zones orientées vers l'avant de votre impression ne soient pas en contact avec les structures de support. C'est là qu'intervient l'orientation des pièces.

L'orientation des pièces est un élément important à prendre en compte lors de la phase de conception, car la réorientation d'une pièce peut aider à réduire la quantité de support nécessaire. Par exemple, l'orientation horizontale d'une pièce tubulaire prendra plus de place et nécessitera donc plus de supports. En revanche, une orientation verticale de la même pièce garantira que la pièce est fixée à la plaque de construction avec un minimum de supports nécessaires.

Modélisation des dépôts de fusion (FDM)

Avec la modélisation par dépôt de fusion, les pièces sont créées en extrudant des filaments chauffés couche par couche. Au fur et à mesure que chaque couche refroidit, elle se solidifie et se lie à la couche précédente.

Conception

Chaque couche du processus FDM est imprimée légèrement en saillie afin qu'elle puisse s'étendre au-delà de sa largeur de couche précédente. Cela signifie que des éléments avec des angles allant jusqu'à 45° peuvent être créés sans supports. Cependant, lorsqu'une pièce FDM a un surplomb de plus de 45° ou comprend des caractéristiques telles que des ponts et des surfaces saillantes supérieures à 5 mm, des supports seront nécessaires. Les supports FDM peuvent prendre la forme d'une structure en treillis ou, en variante, d'une structure arborescente.

Suppression du support

L'une des techniques utilisées pour supprimer les supports des impressions FDM est une solution soluble . En règle générale, les imprimantes 3D FDM industrielles (avec deux têtes d'impression) utilisent des matériaux de support solubles comme l'alcool polyvinylique (PVA) et le polystyrène à fort impact (HIPS). Ceux-ci sont ajoutés par une extrudeuse séparée.

Bien que le PVA se dissolve dans l'eau, il peut être affecté par les changements de température, ce qui peut entraîner des blocages dans la tête d'impression. HIPS se dissout dans le limonène au lieu de l'eau et est moins sensible aux changements de température.

L'utilisation de supports solubles est mains libres et ne nécessite pas de ponçage ni de polissage supplémentaires pour éliminer les marques laissées par les supports. D'un autre côté, ce processus peut être long (plusieurs heures) et coûteux.

Jet de matériau

Lors de l'utilisation d'imprimantes 3D Material Jetting, les supports sont toujours nécessaires pour les surplombs, quel que soit l'angle. Cependant, ces supports sont généralement construits dans un matériau différent, qui est soit soluble dans l'eau, soit facilement amovible par la suite à l'aide d'eau sous pression ou par immersion dans un bain à ultrasons.

Frittage laser sélectif et projection de liant

Le frittage laser sélectif et le jet de liant sont deux technologies à base de poudre qui ne nécessitent généralement aucune structure de support. En effet, avec les deux technologies, les pièces imprimées sont encapsulées dans la poudre libre qui joue le rôle de structure de support.

L'inconvénient des supports

Malgré la nécessité de structures de support, elles ajouteront du temps d'impression et des coûts de matériel supplémentaires au processus de production global.

Frais de matériel :La génération de support nécessitera du matériel supplémentaire pendant le processus d'impression, ce qui augmentera à la fois le temps et les coûts de matériel. Il est également important de noter que les supports ne sont pas réutilisables et généralement éliminés, ce qui entraîne un gaspillage de matériau.

Liberté géométrique limitée :lors du retrait manuel des supports, l'accès manuel ou outil doit être pris en compte lors de la conception des supports. Ceci, cependant, peut vous empêcher de concevoir certaines géométries qui nécessiteront des structures de support mais ne peuvent pas être atteintes à la main ou avec un outil.

Délai supplémentaire :la conception d'une pièce pour accueillir des structures de support puis la conception des supports eux-mêmes nécessitent un temps supplémentaire. Bien qu'il existe des logiciels offrant une génération de support automatisée, la création de structures de support pour les applications industrielles nécessitera toujours quelques retouches manuelles et un certain niveau d'expertise en conception.

Post-traitement supplémentaire :Une fois une pièce terminée, il faudra retirer les supports, parfois manuellement, augmentant le temps nécessaire au post-traitement.

Risque de dommages :Gardez à l'esprit que la suppression des supports peut laisser des marques sur la surface d'une pièce, ce qui peut affecter sa précision dimensionnelle et son esthétique. De plus, lorsque les supports sont mal placés, par exemple sur des éléments fins, ceux-ci peuvent se rompre avec la structure de support, endommageant complètement une pièce.

4 façons de réduire les supports

Il est généralement recommandé de réduire autant que possible le nombre de supports nécessaires. Cela aidera à économiser à la fois sur les coûts des matériaux et le temps de production. Voici 4 conseils pour minimiser leur utilisation, vous permettant d'économiser du temps et du matériel d'impression.

1. Choisissez l'orientation optimale de la pièce

À ce jour, l'expérimentation de l'orientation des pièces est l'un des meilleurs moyens de réduire le nombre de structures de support nécessaires. Choisir la bonne orientation de pièce peut avoir un impact significatif sur le temps d'impression, les coûts et la rugosité de surface d'une pièce.

Selon l'orientation d'une pièce (verticale, horizontale ou inclinée), il peut y avoir moins ou plus de support structures nécessaires. Considérons une partie imprimée sous la forme de la lettre T . Dans sa position ordinaire, les deux branches de la lettre s'effondreront sans structures de support en place. Si la pièce est orientée différemment, c'est-à-dire ⊥ , alors les supports ne seront pas nécessaires.

Cet exemple montre qu'une pièce peut être construite de différentes manières. Chaque côté d'une pièce peut avoir une surface différente attachée au lit d'impression, ce qui signifie que le besoin de supports peut varier et dépendre fortement de l'orientation de la pièce.

Autre exemple :lors de la conception d'une pièce avec des éléments tubulaires creux, l'orientation horizontale prendra plus de place, tandis qu'une orientation verticale ou inclinée économisera de l'espace et réduira la quantité de supports nécessaires.

2. Optimisez vos structures d'accompagnement

Lorsque les supports ne peuvent être évités, ils doivent être optimisés pour utiliser le moins de matière possible et accélérer le processus d'impression. Par exemple, l'optimisation de la topologie peut être utilisée pour concevoir des supports avec des structures en treillis, réduire le volume de support et économiser du matériel.

Avec de nombreux procédés d'impression 3D, les techniques de génération de supports couramment utilisées se limitent à la réalisation de structures strictement verticales. Ceux-ci ne sont pas peu encombrants, en particulier lorsqu'il y a de nombreuses régions à prendre en charge au-dessus du lit d'impression.

Créer des structures de support arborescentes à la place peut être une alternative viable. De tels supports ressemblent à un arbre ramifié et consomment sans doute 75 % de matériau en moins par rapport aux structures verticales droites. Autodesk Meshmixer est l'un des outils logiciels qui peuvent être utilisés pour créer de telles structures pour les processus FDM, SLA et DMLS.

3. Utiliser des congés et des chanfreins

L'utilisation de congés et de chanfreins peut être une solution alternative à la création de structures de support pour les surfaces en surplomb supérieures à 45 degrés.

Un chanfrein est un coin ou un bord incliné ou incliné, et un congé est un coin ou un bord arrondi. Essentiellement, ces caractéristiques transforment un angle supérieur à 45 degrés en un angle inférieur ou égal à 45 degrés et peuvent être ajoutées à l'intérieur ou à l'extérieur d'une pièce.

4. Divisez votre part

Pour les modèles 3D très complexes, il peut souvent être judicieux d'imprimer la pièce séparément et de les assembler ensuite. Cela réduira non seulement la quantité de supports, mais accélérera également le processus d'impression tout en économisant du matériel.

Cependant, gardez à l'esprit que si les pièces imprimées en 3D doivent être assemblées, elles doivent être imprimées en dans le même sens afin qu'ils s'emboîtent correctement.

Les supports d'impression 3D :un mal nécessaire ?

Les structures de support ont longtemps été considérées comme un mal nécessaire en impression 3D. Cependant, les récents progrès du matériel et des logiciels modifient lentement cette perception.

Par exemple, le fabricant d'imprimantes 3D métal, Desktop Metal a récemment développé et breveté des « supports séparables » pour ses systèmes de studio et de production. Ces supports pour les pièces métalliques imprimées en 3D peuvent être retirés à la main. Les supports séparables de Desktop Metal fonctionnent en utilisant de la poudre céramique comme couche d'interface entre la surface de la pièce et la structure de support. Après le processus de frittage, la couche de céramique est dissoute afin que le support puisse être facilement retiré de la pièce.

PostProcess Technologies est une autre entreprise visant à simplifier et à accélérer l'étape de retrait du support pour les pièces imprimées en 3D. La société propose une gamme de solutions de retrait de support automatisées et mains libres pour les pièces fabriquées de manière additive par les technologies FDM, SLA, PolyJet et CLIP.

Cependant, une entreprise est allée encore plus loin. Velo3D, la société à l'origine du système Sapphire à base de poudre, a alimenté son système avec une technologie qu'elle appelle Intelligent Fusion, qui permet d'imprimer des pièces métalliques complexes avec peu ou pas de supports. À l'aide du logiciel de simulation propriétaire de Velo3D et de la surveillance en boucle fermée, les pièces peuvent être produites avec jusqu'à cinq fois moins de supports nécessaires par rapport aux autres systèmes métalliques à lit de poudre.

Dans l'ensemble, l'optimisation de la conception et de la suppression du support est un défi majeur pour rendre les flux d'impression 3D plus rapides et plus simples. Mais, comme le montrent les exemples ci-dessus, l'industrie développe constamment des solutions pour surmonter les défis. À côté de toute technologie, cependant, il faudra une plus grande compétence et un plus grand savoir-faire pour une mise en œuvre réussie. Espérons que ce guide a élargi vos connaissances sur la façon d'utiliser plus efficacement les structures de support dans l'impression 3D, en aidant à les transformer d'ennemi en allié.

impression en 3D

- Structures de support d'impression 3D :les éléments clés que vous devez savoir

- Structures de support pour l'impression 3D avec du métal — une approche plus simple

- Guide du débutant sur l'impression 3D en silicone

- Un petit guide de l'impression 3D avec le jet de reliure

- Guide complet sur l'impression 3D par projection de matériaux

- Un guide complet sur le soudage de l'acier inoxydable

- Comment souder l'aluminium - Un guide complet

- Le guide complet de l'impression 3D

- Guide de sélection des matériaux d'impression 3D