Correction de la séparation des couches d'impression 3D (mauvaise adhérence des couches) !

Lors de l'impression, vos modèles se fissurent et les couches se séparent ? Ceci est communément appelé séparation ou délaminage des couches et est essentiellement dû à une mauvaise adhérence des couches.

Dans cet article, je vais expliquer ce qu'est le délaminage des couches, pourquoi cela se produit et comment le résoudre.

Alors, sans plus tarder, commençons !

Le délaminage ou la séparation des couches, qu'est-ce que c'est ?

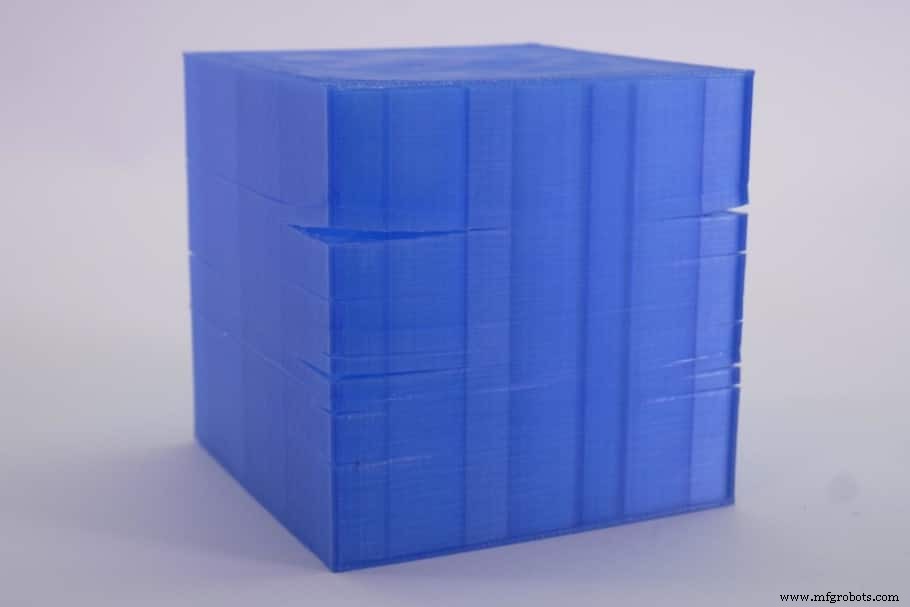

L'impression 3D FDM fonctionne en construisant un objet couche par couche, où la dernière couche est imprimée au-dessus de la précédente. Si l'adhérence de la couche n'est pas assez forte, la pièce peut se fendre ou se séparer à différents endroits, ce qui peut être vu comme des coupures ou des fissures à l'extérieur de l'impression.

C'est souvent le cas avec l'ABS car il se contracte lors du refroidissement et cela peut parfois séparer les couches s'il n'est pas imprimé avec une enceinte ou un lit correctement chauffé.

Examinons de plus près pourquoi la séparation des calques se produit ;

Pourquoi la séparation des calques se produit-elle ?

La séparation des couches se produit lorsque l'objet 3D se fissure à cause des forces exercées par le plastique lorsque les couches sont refroidies à des vitesses différentes, ce qui crée une force généralement appelée «déformation» au milieu de l'impression, qui dépasse l'adhérence de la couche et sépare les calques.

Bien qu'il soit impossible de réparer une impression déjà fissurée, il est assez facile de s'assurer que cela ne se reproduise plus en quelques étapes simples, alors jetons-y un coup d'œil maintenant.

Comment résoudre la séparation des couches

Dans la plupart des cas, il s'agit d'imprimer avec une enceinte car cela empêchera la pièce de refroidir de manière inégale et en réglant correctement la température du lit. Cela devrait résoudre le problème dans la plupart des situations.

Cependant, voici une liste de toutes les solutions possibles pour gérer la séparation des couches et améliorer l'adhérence des couches.

Utilisez une enceinte

Ce qu'un boîtier va faire, c'est aider à stabiliser la température à l'intérieur de l'imprimante 3D, ce qui empêchera les pièces de refroidir trop rapidement, ce qui réduira à son tour le risque de déformation et de séparation des couches.

Toutes les imprimantes ne sont pas livrées avec des boîtiers, mais vous n'avez pas nécessairement besoin d'acheter une imprimante livrée avec un ou même d'acheter un boîtier puisque vous pouvez en fabriquer un vous-même. Assurez-vous simplement que les matériaux utilisés pour l'enceinte ne sont pas inflammables. Vous pouvez également acheter un boîtier aux dimensions standard pour la plupart des imprimantes !

Si vous souhaitez construire vous-même une enceinte, suivez ce guide qui va très en profondeur.

Remarque :La plupart des enceintes ne sont pas chauffées activement, mais conservent plutôt la chaleur produite par le lit et la buse à l'intérieur de celui-ci, et cela est généralement suffisant pour résoudre tout problème lié au lit chauffant.

J'ai écrit un article entier sur les raisons pour lesquelles vous pourriez envisager d'imprimer avec un boîtier, que vous pouvez trouver ici.

Réduire la hauteur du calque

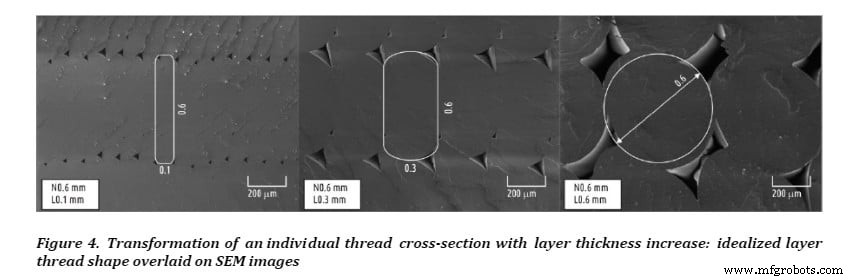

Lorsque vous imprimez avec une hauteur de couche inférieure, la surface de contact est plus large, ce qui signifie que la liaison entre chaque couche sera beaucoup plus forte que si vous l'imprimiez à une hauteur plus grande. Si les couches de votre impression adhèrent mal, réduire la hauteur de la couche renforcera cette liaison.

Comme vous pouvez le voir sur l'image que j'ai liée ci-dessus, la diminution de l'épaisseur de la couche améliore considérablement la surface de contact entre chaque couche, et cela se traduit directement par une meilleure résistance de vos impressions.

Hauteurs de couche les plus fortes :0,1 mm jusqu'à 0,15 mm.

J'ai écrit un article entier qui explique en détail quelle est la meilleure hauteur de couche pour l'impression 3D, à la fois en termes de résistance et de détails, alors assurez-vous de le vérifier.

Augmentez la température d'impression

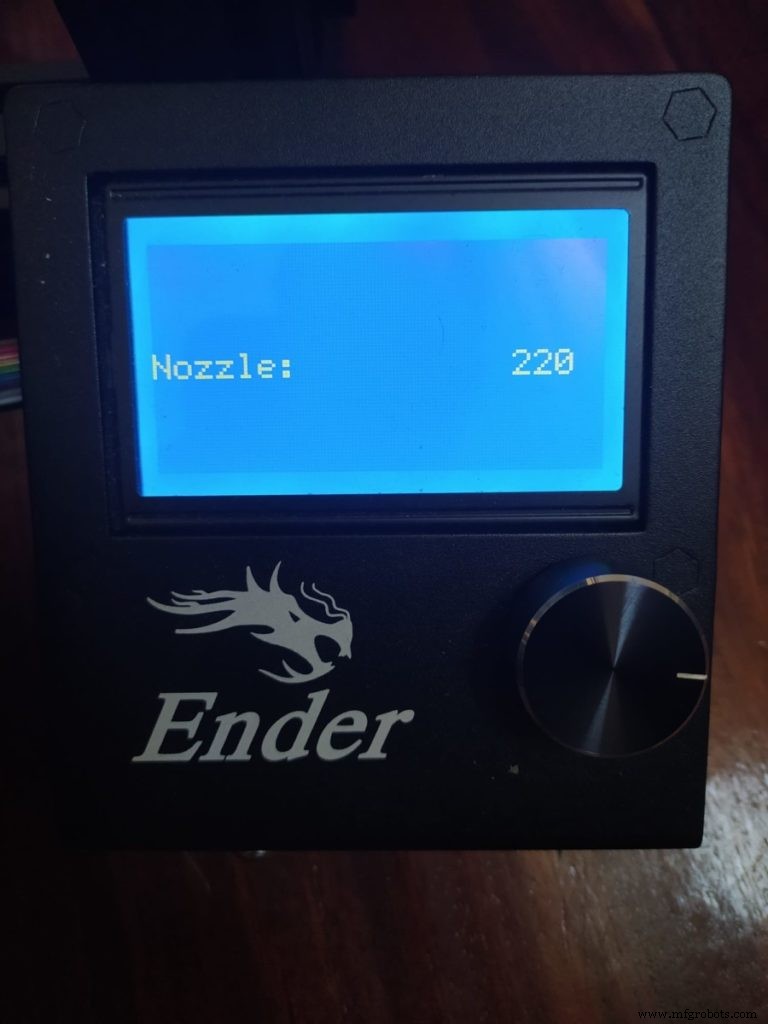

Le plastique adhère beaucoup mieux au fur et à mesure qu'il chauffe et si les couches de votre impression ne se collent pas correctement et se séparent, augmentez la température d'impression. Par exemple; L'ABS imprime généralement à environ 220-235C, ce qui créera une belle liaison entre les couches, une impression en dessous, disons 200C, donnera très probablement des impressions faibles.

Vérifiez toujours les instructions sur le filament que vous avez acheté pour vous assurer à quelle température il doit être imprimé pour de meilleurs résultats, mais si vous pensez que l'adhérence de la couche pourrait être meilleure, essayez de l'augmenter progressivement de 5C et faites quelques impressions de test pour voir le résultats.

Voici un tableau avec les températures d'impression idéales pour la plupart des filaments ainsi que leur température de lit chauffant, leur température de transition vitreuse, etc.

| Filaments | Température de la buse | Tg de température de transition vitreuse (C) | Temp de fusion Tm (C) | Lit chauffant Temporaire | Risque de distorsion | Facilité d'utilisation |

| PLA | 180 °C – 230 °C | 60-65 °C | 155 °C | 60 °C mais pas obligatoire) | Faible | Facile |

| ABS | 230°C – 250°C | 105 °C | 210 °C | Env. 100 °C | Modéré | Intermédiaire |

| GPE | 230°C – 250°C | 80-82 °C | 200 °C | Env. 100 °C | Faible | Facile |

| Nylon | 230°C – 260°C | 70-80 °C | 217 °C | 80 °C – 100 °C | Modéré | Intermédiaire |

| ASA | 220 °C – 250 °C | 100 °C | 250-260 °C | Env. 100 °C | Faible | Intermédiaire |

| Polycarbonate | 270 °C – 310 °C | 147 °C | 260 °C | 90 °C – 110 °C | Élevé | Difficile |

| HANCHES | 230°C – 250°C | 88-92 °C | 180 – 270°C | Env. 100 °C | Faible | Intermédiaire |

| TPE | 210°C – 230°C | 60-130 °C | 150–210 °C | Non requis | Faible | Facile |

Régler le ventilateur de refroidissement

Le ventilateur d'une imprimante 3D refroidit la couche de plastique qui vient d'être déposée, cependant, s'il refroidit trop rapidement, le plastique nouvellement ajouté ne pourra pas adhérer aussi fortement à la couche précédente, ce qui réduira la vitesse du ventilateur pourrait potentiellement augmenter l'adhérence de la couche et, par conséquent, la résistance de l'impression. Si vous ne le faites pas

Cela suit le même concept que le point précédent car l'augmentation de la température d'impression se traduira par une meilleure liaison des couches et leur refroidissement trop rapide peut également produire le même résultat indésirable.

Remarque :Effectuez quelques tests d'impression en diminuant la vitesse du ventilateur de 10 % à chaque fois jusqu'à ce que vous atteigniez le point idéal.

Augmenter le débit (multiplicateur d'extrusion)

Même si votre imprimante ne souffre pas de sous-extrusion, il peut être utile d'augmenter légèrement le débit si les couches n'adhèrent pas correctement, car cela extrudera plus de plastique fondu, et plus il y a de matière, meilleure sera l'adhérence.

La sous-extrusion peut être observée sous la forme d'espaces entre les couches de plastique, de petites couches insuffisantes, de couches manquantes ou même de petits points présents sur l'impression, et la sous-extrusion joue également un rôle important dans la résistance de votre pièce.

Comme tout en impression 3D, lors du réglage du débit (multiplicateur d'extrusion), ne le faites pas de manière drastique mais plutôt par petites étapes et testez les résultats.

Par défaut, le débit est de 100 % (ou 1,0), mais comme tous les filaments et imprimantes ne sont pas créés égaux, vous devrez peut-être ajuster cette valeur vers le bas ou vers le haut.

Recommandation :Augmentez le débit par incréments de 5 % et testez les résultats jusqu'à ce que vous atteigniez le point idéal.

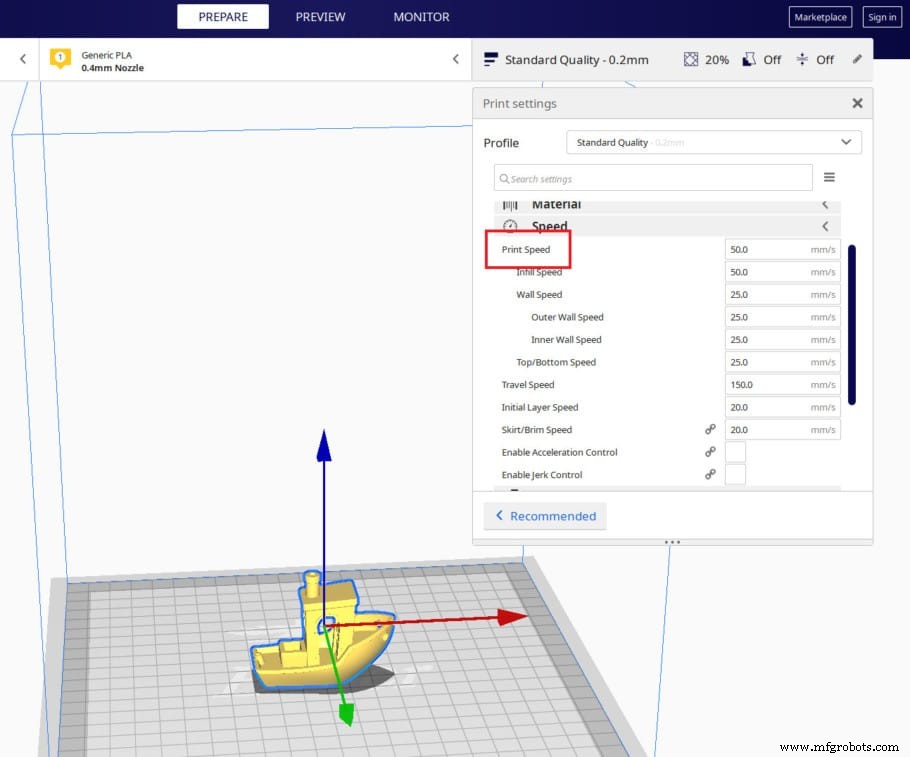

Réduire la vitesse d'impression

Tout comme l'augmentation de la température d'impression permettra au plastique nouvellement extrudé de mieux se lier à la couche précédente, la réduction de la vitesse d'impression aura un effet similaire. Si la tête d'impression se déplace trop rapidement, le plastique extrudé n'aura peut-être pas assez de temps pour se lier correctement à la couche précédente.

Non seulement cela, mais l'impression à une vitesse plus élevée peut également créer toute une série de problèmes, tels que la sous-extrusion (qui affaiblit également la pièce), la sonnerie, certains artefacts visibles et une mauvaise adhérence des couches en général.

Recommandation :Réduisez la vitesse d'impression par incréments de 5 mm/s ou 10 mm/s et testez les résultats jusqu'à ce que vous atteigniez le point idéal.

Utilisez une buse plus large

Le diamètre de la buse affecte la largeur du plastique extrudé. Essentiellement, l'utilisation d'une buse de 0,8 mm déposera une bande de plastique deux fois plus large qu'une buse de 0,4 mm et augmentera la surface de contact, ce qui rendra l'adhérence entre les couches beaucoup plus forte.

J'ai déjà mentionné que l'utilisation d'une hauteur de couche inférieure entraîne une adhérence de couche plus forte car elle augmente la surface de contact. Eh bien, si vous augmentez la taille de la buse et que vous utilisez toujours la même hauteur de couche basse, toutes les couches auront beaucoup plus de surface de contact pour créer une liaison plus forte.

Il convient de noter, cependant, que l'augmentation de la taille de la buse donnera des impressions beaucoup moins détaillées dans le plan horizontal (en les regardant du haut ou du bas) puisque les couches sont beaucoup plus larges.

Recommandation :Augmentez la taille de la buse de 0,2 mm et conservez la même hauteur de couche qu'avant et vérifiez les résultats. Vous pouvez toujours passer à une buse plus large si vous avez besoin que l'impression soit plus forte. Vous pouvez également acheter cette collection bon marché de buses de toutes tailles (avec quelques outils supplémentaires).

Remarque importante :L'augmentation de la taille de la buse peut nécessiter une augmentation de la température d'impression. Exemple; Avec une buse de 1,2 mm, vous devrez peut-être imprimer du PLA normal à 240 C au lieu de 200-220 C.

Vérifiez si la buse est obstruée

Le colmatage de la buse signifie que le petit trou à son extrémité est bloqué, que ce soit à cause de la poussière ou de toute autre accumulation de particules étranges, des impuretés du filament, du fluage thermique et de l'utilisation de filaments moins courants, tels que la fibre de carbone. , plastiques infusés de bois, etc., et ce colmatage entraînera une sous-extrusion (moins de plastique sortant de la buse), ce qui entraînera des impressions plus faibles.

La bonne nouvelle est que la réparation d'une buse bouchée est assez facile à réparer, et dans la plupart des cas, puisque la plupart d'entre nous imprimons avec du PLA, du PETG ou de l'ABS de toute façon, le colmatage ne se produit pas vraiment très souvent.

Mais si votre impression souffre d'une mauvaise adhérence des couches, cela peut être dû au fait que la buse est bouchée.

Comment nettoyer une buse bouchée

Il existe plusieurs façons d'aborder ce problème, mais en voici deux assez simples qui ne devraient pas prendre trop de temps et résoudre le problème dans la plupart des cas :

Chauffer la buse puis à l'aide d'une aiguille :

Celui-ci est assez simple et devrait résoudre le problème la plupart du temps.

- Chauffez le hotend à la température d'impression du filament.

- À l'aide d'une aiguille, généralement fournie avec l'imprimante 3D, poussez le filament à travers le trou de la buse dans le hotend.

- Poussez manuellement le filament et voyez s'il sort de la buse.

Ici, vous n'essayez pas d'éliminer les particules qui obstruent la buse, mais plutôt de les repousser et de les briser.

Une autre façon est de faire un "tirage à froid" qui se passe comme ceci ;

- Étape 1 :Chauffez la buse à 220 °C (si vous venez d'imprimer avec du PLA).

- Étape 2 :Insérez un morceau d'ABS blanc ou de couleur claire, de nylon ou de tout filament solide avec une bonne résistance thermique.

- Étape 3 :Poussez-le manuellement aussi fort que possible.

- Étape 4 :Observez si le filament passe à travers la buse (si l'obstruction est totale, il se peut qu'il n'extrude rien).

- Étape 5 :laissez l'imprimante refroidir à environ 90 °C pour le PLA et 160 °C pour l'ABS. Maintenez la pression pendant le refroidissement.

- Étape 6 :Lorsque l'imprimante atteint la température la plus basse mentionnée à l'étape 5, retirez le filament rapidement et avec force de l'extrémité chaude et inspectez la partie semi-fusionnée du filament. Cela doit avoir un peu de saleté (points noirs). Ces points noirs étaient à l'origine du blocage.

- Étape 7 :coupez la partie sale du filament et répétez à partir de l'étape 2 jusqu'à ce que le filament ressorte propre.

Conclusion

Le délaminage des couches n'est plus aussi important de nos jours, car les fabricants d'imprimantes 3D ont trouvé des moyens de le résoudre avec succès.

Cependant, si cela vous arrive (ce qui est plus courant avec l'ABS), essayez de suivre les étapes que j'ai décrites dans ce guide. La meilleure solution serait d'utiliser une enceinte ou même de couvrir toute l'imprimante avec un sac poubelle, mais cela pourrait constituer un réel risque d'incendie.

Si cela ne fonctionne pas, essayez toutes les différentes options que j'ai énumérées une par une afin de pouvoir évaluer correctement quel paramètre donne les meilleurs résultats.

Consultez notre section de produits recommandés

Nous avons créé une section de produits recommandés qui vous permettra d'éliminer les conjectures et de réduire le temps passé à rechercher quelle imprimante, filament ou mises à niveau obtenir, car nous savons que cela peut être une tâche très ardue et qui entraîne généralement beaucoup de confusion. .

Nous avons sélectionné une poignée d'imprimantes 3D que nous considérons comme bonnes pour les débutants comme pour les intermédiaires, et même les experts, facilitant la décision, et les filaments, ainsi que les mises à niveau répertoriées, ont tous été testés par nos soins et soigneusement sélectionnés. , vous savez donc que celui que vous choisirez fonctionnera comme prévu.

impression en 3D

- Quelles sont les causes du décalage de couche dans l'impression 3D ?

- Les goulots d'étranglement du flux de travail d'impression 3D les plus courants – et comment les résoudre

- Exploration de l'impression 3D Polyjet

- Qu'est-ce que la bioimpression ?

- 5 problèmes courants rencontrés avec l'impression 3D métal – et comment les résoudre

- Qu'est-ce que l'impression 4D, de toute façon ?

- Impression 3D démystifiée :3 idées fausses sur l'impression 3D

- Qu'est-ce que l'impression 3D FDM (Fused Deposition Modeling) ? Expliqué par Hubs

- Conseils de conception d'impression 3D pour la modélisation par dépôt de fil fondu (FDM)