Moules à injection imprimés en 3D :matériaux comparés

Présentation

L'utilisation de processus d'impression 3D pour créer des outils d'utilisation finale devient de plus en plus courante à mesure que les capacités des technologies augmentent.

Dans cet article, nous nous concentrons sur une application d'outillage spécifique :le moulage par injection en petites séries. Un examen approfondi des applications de l'impression 3D dans ce domaine peut être trouvé ici. Dans cet article, nous comparons deux matériaux populaires actuellement utilisés dans l'industrie pour la fabrication de moules à injection.

Le moulage par injection est une application très exigeante pour un matériau imprimé en 3D, car les moules doivent résister aux forces de traitement à une température élevée et conserver leur précision dimensionnelle sur plusieurs cycles. Les moules d'injection imprimés en 3D sont les mieux adaptés pour :

Délais d'exécution rapides (1 à 2 semaines contre 5 à 7 semaines).

Applications où les quantités de production sont faibles (50 - 100 pièces).

Conceptions de moules où des changements ou des itérations sont probables.

Pièces relativement petites (moins de 150 mm).

Exigences matérielles pour la fabrication de moules

Un matériau d'impression 3D adapté à la fabrication de moules à injection doit avoir :

- Haute rigidité : Les moules doivent conserver leur bonne précision dimensionnelle sur plusieurs passages et résister aux hautes pressions lors de l'injection de matière sans se déformer.

- Résistance aux hautes températures : Une température de déflexion thermique élevée (HDT) est cruciale, non seulement pour garantir que le moule ne tombera pas en panne lors de l'injection de matériau, mais également pour permettre un contrôle plus précis du processus.

- Niveau de détail élevé : Les moules à injection doivent avoir une grande précision dimensionnelle et une surface lisse. Des moules très précis produiront des pièces très précises.

Les deux processus d'impression 3D capables de produire des pièces très précises et lisses (sans post-traitement approfondi) sont le jet de matériau et la stéréolithographie (SLA). Bien que le jet de matière soit un processus exclusivement industriel, il existe des systèmes SLA de bureau et industriels. Les matériaux disponibles et les capacités de production des imprimantes 3D SLA de bureau ne sont cependant pas viables pour la production haut de gamme, ils ne seront donc pas abordés ici.

Dans cet article, nous nous concentrons sur deux matériaux qui se sont révélés adaptés à la fabrication de moules d'injection à petite série dans un environnement industriel :le Digital ABS plus pour Material Jetting de Stratasys et le Somos PreFORM pour SLA de DSM.

Avis de non-responsabilité : les propriétés des matériaux listées ci-dessous sont fournies par les fabricants et correspondent à des pièces ayant subi le processus optimal de post-durcissement thermique.

Comparaison des matériaux

Propriétés mécaniques - Rigidité

Somos PerFORM a une résistance à la traction et à la flexion très élevée, non seulement par rapport à l'ABS numérique, mais également à tous les autres matériaux d'impression 3D industriels (par exemple le nylon SLS). Cependant, il est plus cassant (faible allongement à la rupture) et a une résistance aux chocs moindre. Pour la fabrication de moules, les propriétés mécaniques de Somos PerFORM sont préférables, car une rigidité et une résistance élevées sont les principales exigences.

| ABS Plus numérique | Somos Performance | |

|---|---|---|

| Résistance à la traction | 55 - 60 MPa | 80 MPa |

| Module de traction | 2600 - 3000 MPa | 9800 MPa |

| Allongement à la rupture | 25 - 40 % | 1,2 % |

| Résistance à la flexion | 65 - 75 MPa | 146 MPa |

| Module de flexion | 1700 - 2200 MPa | 9030 MPa |

| Impact Izod (entaillé) | 90 - 115 J/m | 20 J/m |

| Dureté (shore D) | 85 - 87 | 93 |

Propriétés thermiques - Résistance à la température

La température de déformation thermique (HDT) indique la température à laquelle un polymère se déforme sous une certaine charge. La température de transition vitreuse (Tg) est la région de température où le matériau thermodurcissable passe d'un état « vitreux » solide à un état « caoutchouteux » plus souple. Pour les applications de moulage par injection, des valeurs élevées de HDT et de Tg sont préférables, de sorte que Somos PerFORM surpasse à nouveau Digital ABS.

| ABS Plus numérique | Somos Performance | |

|---|---|---|

| HDT (@ 0,46 MPa) * | 92 - 95°C | 268 °C |

| Température de transition vitreuse (Tg) | 47 - 53 °C | 81 °C |

| ABS Plus numérique | Somos Performance | |

|---|---|---|

| Traiter | Jet de matière | SLA industriel |

| Précision dimensionnelle typique | ± 0,1 % (limite inférieure de ± 0,05 mm) | ± 0,15 % (limite inférieure ± 0,05 mm) |

| Taille minimale des fonctionnalités | 0,05 mm | 0,10 mm |

| Épaisseur de paroi minimale | 0,6 mm | 0,8 mm |

| Hauteur de couche minimale | 14 - 16 microns | 25 - 50 microns |

Capacités de production

Digital ABS et Somos PerFORM ont tous deux été utilisés dans des environnements industriels pour produire des moules d'injection à faible tirage. Le tableau ci-dessous résume le nombre de pièces qu'un seul moule peut produire en utilisant des matériaux considérés comme "faciles" et "difficiles" à mouler (PP et PA chargés de fibres de verre respectivement).

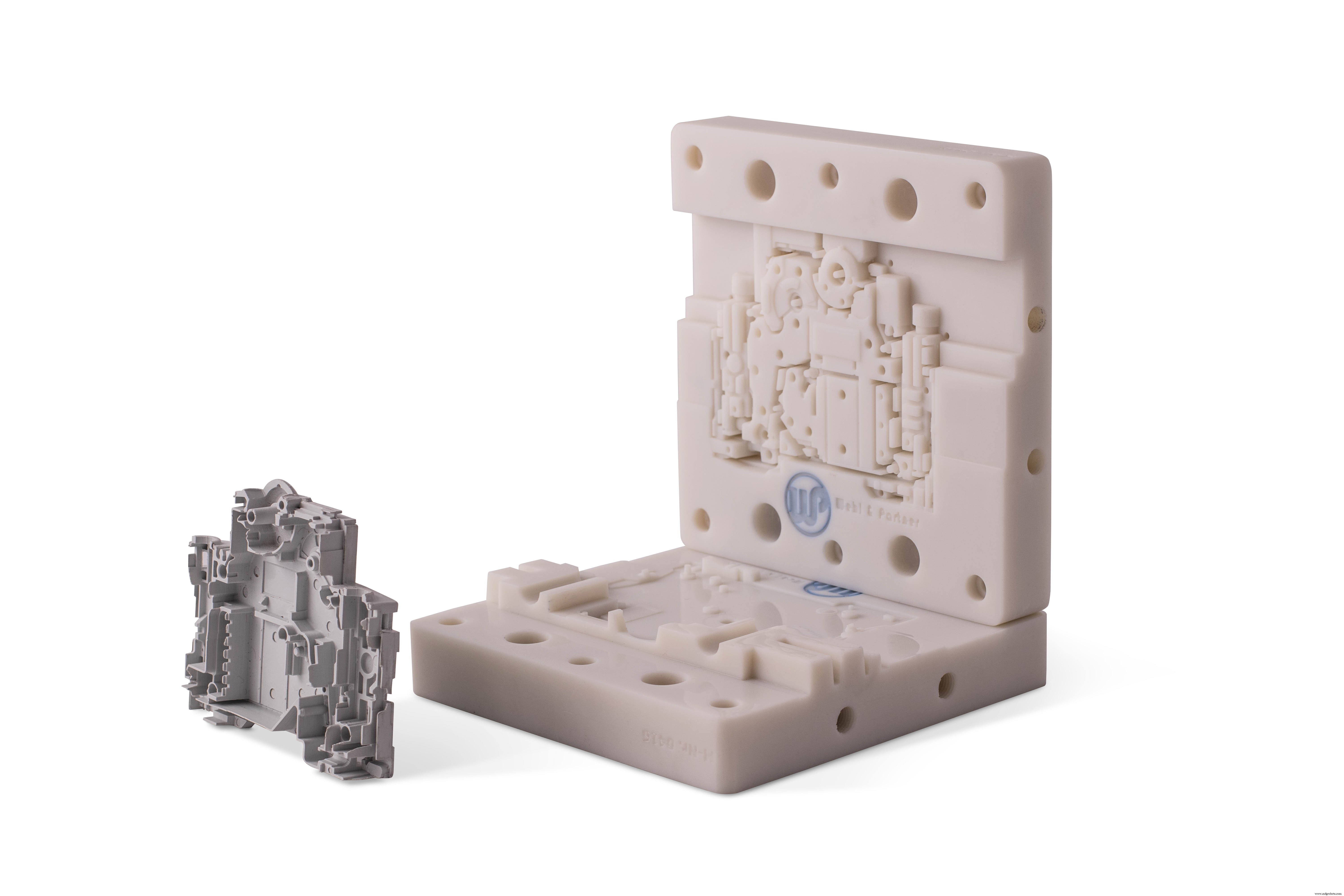

Les différences de propriétés mécaniques et thermiques des deux matériaux ont un impact sur le nombre total de pièces qu'un moule peut produire. Dans des conditions de fonctionnement normales (après les 3-4 premiers passages), le moule imprimé en 3D atteindra une température d'environ 120 o C, car il est chauffé à partir du matériau fondu. Une bonne stabilité thermique est cruciale pour minimiser la détérioration du moule. Les échantillons de test PA GF de l'image ci-dessous ont été produits à l'aide de conceptions de moules identiques imprimées en 3D dans les deux matériaux (les deux montrent la pièce produite après le 10e passage). La qualité de la pièce produite avec le moule Digtal ABS est bien inférieure, car le moule a commencé à surchauffer et à se détériorer, alors que le moule Somos PerFORM était encore stable.

| ABS numérique Plus † | Somos Performance ‡ | |

|---|---|---|

| Pièces en matériau "easy" * | 50 - 100 | 100 - 200 |

| Pièces en matériau "difficile" ** | 5 - 30 | 30 - 50 |

* Polypropylène (PP)

** Polyamide chargé fibre de verre (PA GF)

† Source :Promolding

‡ Source :Wehl &Partner

Résumé et conclusions

Le moulage par injection est une application d'outillage très exigeante :le matériau doit avoir à la fois une rigidité élevée et doit pouvoir fonctionner à des températures élevées.

Le Material Jetting et le SLA sont les seuls processus d'impression 3D capables de produire des pièces avec la précision dimensionnelle et la finition de surface requises pour les applications industrielles. Nous avons comparé deux matériaux (un pour chaque processus) qui sont utilisés pour fabriquer des moules d'injection imprimés en 3D en petites séries.

Même si Digital ABS plus est un excellent matériau pour la plupart des applications fonctionnelles, la rigidité plus élevée et les propriétés thermiques supérieures de Somos PerFORM le rendent plus adapté à la fabrication de moules. Cela est évident par le nombre de pièces que chaque moule fabriqué avec les deux matériaux peut produire.

Vous souhaitez comparer les prix et les délais de livraison des moules imprimés en 3D dans votre région ?

Voir les prix Digital ABSVoir les prix Somos Perform

Règles empiriques

- Si une très grande précision et une finition de surface lisse sont requises, le Material Jetting et le SLA sont les procédés d'impression 3D les plus appropriés pour la fabrication de moules.

- Pour conserver leur précision sur plusieurs passages, les matériaux d'impression 3D pour la fabrication de moules à injection doivent avoir une rigidité élevée.

- Un HDT élevé permet l'utilisation de températures de moule plus élevées pendant le traitement.

impression en 3D

- Moulage par injection avec des moules imprimés en 3D :téléchargez notre nouvelle étude technique

- Liste de 14 propriétés mécaniques différentes des matériaux

- Qu'est-ce que le Génie des Matériaux ? | Génie des matériaux

- Moules à injection prototypes vs moules à injection de production

- Meilleurs matériaux de moulage par injection plastique

- Moules d'injection plastique aluminium vs acier

- Principes de base de la sécurité de la manutention

- Comment ça marche :matériau de friction

- Types de matériel industriel