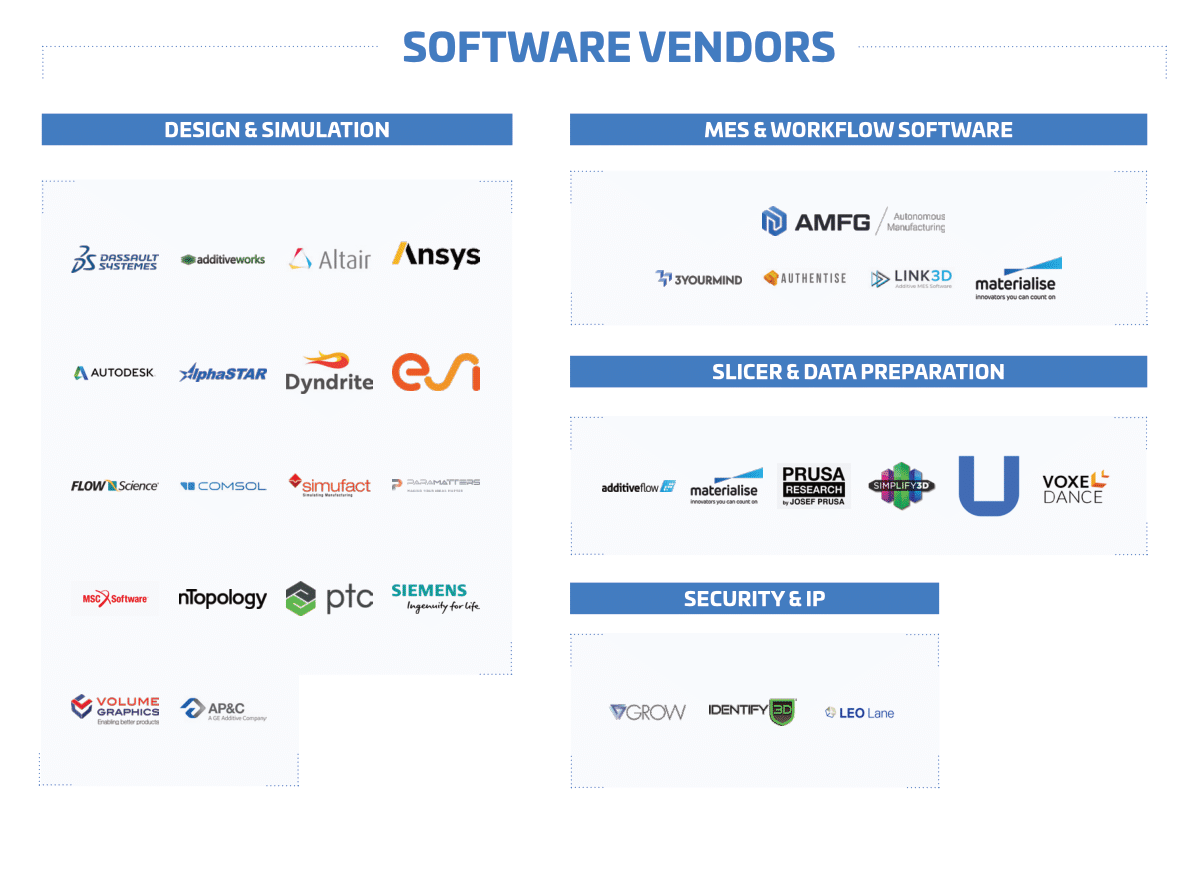

Logiciel d'impression 3D :Atteindre une véritable production numérique

Les capacités des logiciels d'impression 3D augmentent à mesure que l'industrie continue de mûrir.

Historiquement, le segment des logiciels d'impression 3D a eu tendance à être à la traîne par rapport au matériel et aux matériaux. Cependant, les développements passionnants de ces dernières années montrent que ce segment rattrape rapidement son retard, permettant aux entreprises de créer des conceptions complexes plus rapidement, d'augmenter les taux de réussite d'impression, de garantir la qualité des pièces et de gérer les flux de travail plus efficacement.

Le logiciel étant la clé d'une production viable avec l'impression 3D, nous examinons les développements qui rendent cela possible.

Consultez les autres articles de cette série :

Comment le marché du matériel d'impression 3D évolue en 2021

L'évolution du marché des matériaux d'impression 3D :tendances et opportunités à venir

Post-traitement pour l'impression 3D industrielle :tendances clés à connaître

La fabrication additive (AM) offre les avantages d'une plus grande complexité de conception. Cependant, ces avantages s'accompagnent de la nécessité d'une approche de conception différente, souvent appelée Design for AM (DfAM).

Concevoir pour la FA offre des défis et des opportunités uniques que l'on ne trouve pas dans les méthodes de conception traditionnelles. Cela implique la création de nouvelles pratiques de conception, visant à la réduction des matériaux et à l'exploration de caractéristiques de conception complexes.

Par conséquent, il nécessite des outils pertinents pour permettre aux ingénieurs de tirer pleinement parti de la flexibilité de conception de la FA.

Lentement mais sûrement, ces outils ont commencé à apparaître sur le marché. La plus grande impulsion est venue de grandes sociétés de logiciels comme Autodesk, Altair, Dassault Systems et PTC, qui ont développé des capacités de conception FA dans le cadre de leurs solutions de CAO.

Par exemple, Autodesk, dans le cadre d'un investissement majeur dans la technologie AM, aide à la préparation de la conception pour l'impression 3D via sa suite Netfabb.

Netfabb permet aux ingénieurs d'importer, d'analyser et de réparer des modèles à partir d'une variété de formats CAO et d'identifier les zones qui nécessitent des supports. Netfabb peut également être utilisé pour générer semi-automatiquement des structures de support et modifier des modèles afin qu'ils soient optimisés pour la production.

DfAM a également été reconnu comme la prochaine frontière pour la plate-forme Creo CAD de PTC. Dans la nouvelle version, Creo 6.0 offre une prise en charge intégrée de la modélisation géométrique spécialisée nécessaire pour créer des fonctionnalités d'allègement, notamment la mousse stochastique, le treillis conforme, les treillis basés sur des formules et les treillis personnalisés.

En outre, l'orientation de la construction de l'impression 3D et les structures de support peuvent être analysées et optimisées dans Creo 6.0, ce qui permet de gagner du temps à la fois dans la production de la construction et la gestion post-impression, selon l'entreprise.

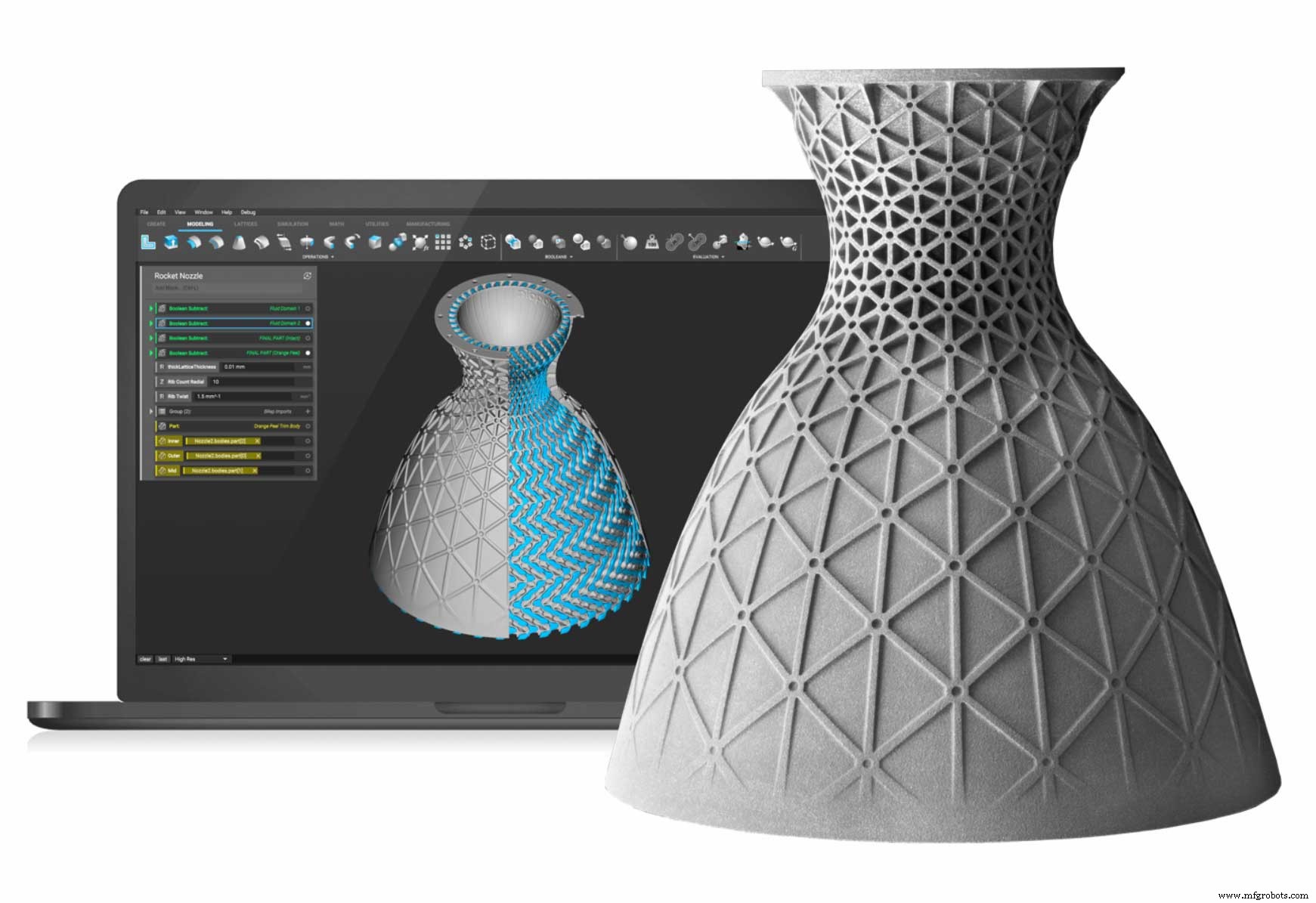

Une poignée d'entreprises développent également des solutions de CAO spécifiquement pour l'ingénierie de pointe. Un exemple est nTopology, qui a récemment publié nTop Platform, développé pour résoudre les problèmes d'ingénierie où la géométrie est un goulot d'étranglement.

Solution basée sur le calcul, nTop intègre des capacités de CAO, de simulation et de fabrication assistée par ordinateur (FAO) pour aider les équipes d'ingénierie à créer des géométries complexes et optimisées.

Par exemple, les ingénieurs peuvent utiliser nTop pour réduire le poids et maximiser les performances des pièces. Ils peuvent également appliquer plusieurs conditions de chargement et optimiser pour une variété de critères de performance, y compris la contrainte, le déplacement, la rigidité et le poids - le processus connu sous le nom d'optimisation de la topologie.

Ce qui est également intéressant, c'est que le logiciel est capable de découper des pièces, évitant ainsi les fichiers STL sujets aux erreurs et d'exporter les données de fabrication directement vers les machines.

Hexagon est une autre entreprise qui repousse les limites du logiciel de conception d'impression 3D. Plus tôt cette année, elle a acquis AMendate, un fournisseur allemand de logiciels d'optimisation de topologie pour la FA. AMendate a maintenant été ajouté à la branche MSC Software d'Hexagon, ce qui a entraîné le lancement du logiciel MSC Apex Generative Design.

La nouvelle solution d'optimisation de la conception améliore la qualité grâce à l'automatisation des processus de conception, combinée à des connaissances de fabrication intégrées.

On dit que le logiciel produit une conception de pièce, prête pour la FA en quelques heures – une fraction du temps habituellement requis. Cela améliore la productivité jusqu'à 80 % par rapport aux solutions alternatives d'optimisation de la topologie.

« Bien qu'un certain nombre de solutions logicielles pour la génération de conception existent et soient actuellement sur le marché, leurs capacités sont limitées. Leur utilisation est par exemple très chronophage. Ils manquent également d'une automatisation complète et les conceptions qui peuvent être créées ne sont pas assez complexes pour les défis commerciaux réels », a déclaré Thomas Reiher, co-fondateur d'AMendate et maintenant directeur de la conception générative chez MSC.

Des outils de conception avancés, développés avec des processus de FA à l'esprit, seront essentiels pour surmonter ces défis et permettre un plus grand nombre d'utilisations innovantes de l'impression 3D.

Pour pouvoir imprimer en 3D un modèle conçu, les ingénieurs doivent généralement convertir le fichier CAO d'origine en STL.

STL est actuellement le format de fichier le plus populaire pour l'impression 3D, qui décrit un objet tridimensionnel comme une série de triangles liés (polygones). Malgré sa popularité, le format de fichier présente de nombreuses limitations, qui deviennent encore plus apparentes lors de l'utilisation de l'impression 3D pour concevoir des pièces de production complexes.

Par exemple, STL ne lira pas les couleurs, textures et autres informations de conception de votre conception originale.

De plus, les modifications apportées au fichier STL ne seront pas automatiquement répercutées dans le fichier de conception d'origine en CAO, ajoutant une couche d'inefficacité au processus de conception.

Enfin, lors de la modélisation de géométries complexes ou de l'augmentation du nombre de triangles pour améliorer la résolution, il existe un risque d'augmenter considérablement la taille d'un fichier STL au point qu'il est trop volumineux pour être lu par les imprimantes 3D.

Pour surmonter ces défis, l'industrie travaille à la création de formats de fichiers alternatifs. Le plus prometteur, à ce jour, est 3MF, développé par le Consortium 3MF.

3MF permet aux imprimantes 3D de lire les fichiers de conception CAO en toute fidélité, avec les couleurs, textures et autres données de conception prévues par le concepteur d'origine. Il est également censé être extensible et adaptable à la technologie d'impression 3D émergente.

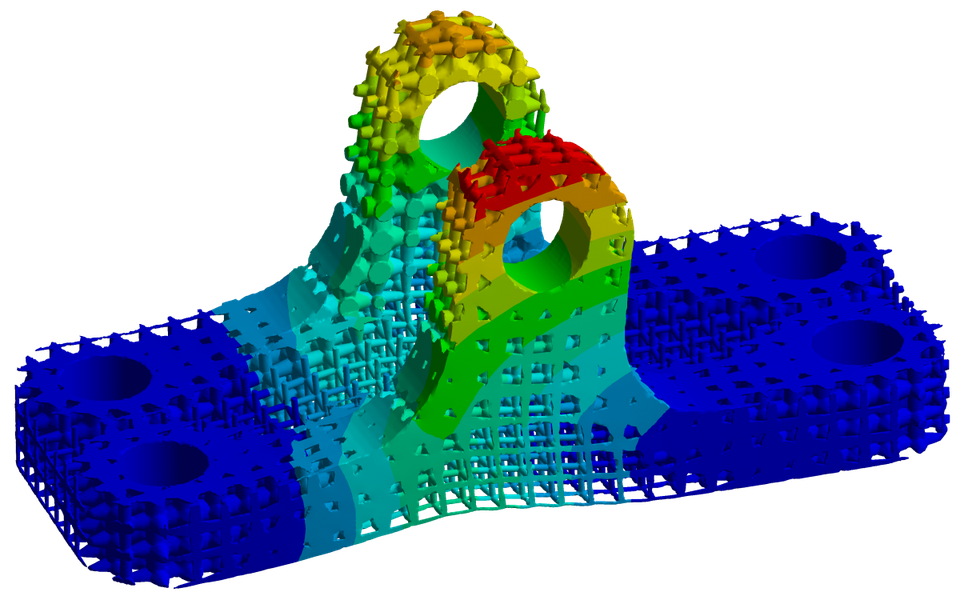

La simulation est généralement utilisée au stade de la conception pour reproduire numériquement le comportement d'un matériau pendant le processus d'impression. Cela signifie que les résultats de la simulation peuvent donner un aperçu de la façon dont une conception pourrait être optimisée pour éviter l'échec de la construction.

Aujourd'hui, la majorité des solutions de simulation sont orientées vers l'impression 3D métal. Cela est dû au fait que la technologie s'accompagne d'un certain nombre de défis techniques complexes. De nombreuses variables peuvent affecter la construction pendant le processus d'impression, par exemple la trajectoire et l'intensité du laser et la conception des structures de support.

La simulation aide à analyser les phénomènes complexes qui se produisent pendant le processus d'impression 3D métal et utilise les données de simulation pour planifier la construction, en sélectionnant l'orientation de la pièce et les stratégies de support les plus efficaces.

En 2019, il existe de nombreuses solutions de simulation AM, des plus grandes sociétés comme ANSYS et Siemens, aux plus petites sociétés de logiciels proposant uniquement des solutions dédiées à la FA, telles que Additive Works.

La société de logiciels d'ingénierie, ANSYS, en est un exemple. Depuis début 2019, la société a publié trois mises à jour majeures, qui comportent de nombreuses nouvelles fonctionnalités.

Une mise à jour qui se démarque est ANSYS Additive Prep. Cet outil fait partie des progiciels ANSYS Additive Suite et ANSYS Additive Print.

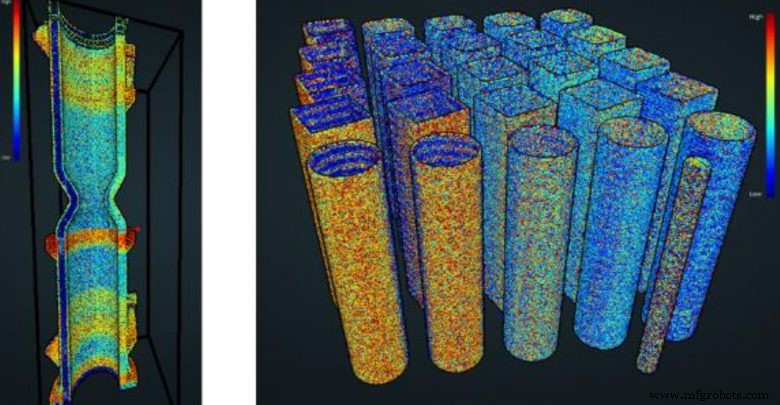

Parmi ses fonctionnalités, citons la possibilité de produire des cartes thermiques qui aident les ingénieurs à prédire l'impact des orientations de fabrication AM sur les structures de support, les temps de fabrication, les distorsions et les performances d'impression globales.

Dans la dernière version R3, ANSYS Additive Prep a également été amélioré avec un nouveau processeur de construction, qui permet aux utilisateurs d'exporter un fichier de construction directement vers une machine AM, évitant ainsi la nécessité d'utiliser un fichier STL. Il existe également un outil pour prédire les effets du traitement thermique, à l'horizon 2020.

Plus récemment, Altair a lancé une nouvelle solution de simulation de fabrication pour la FA appelée Inspire Print3D.

Destiné spécifiquement à la fusion laser sélective (SLM), le logiciel fournirait un ensemble d'outils rapide et précis pour concevoir et simuler le processus de fabrication.

Les fonctionnalités clés du logiciel incluent la génération de structure de support dans le même environnement que la pièce conçue, une simulation thermomécanique avancée pour réduire le post-traitement et éviter des erreurs coûteuses, l'identification de grandes déformations, un échauffement et un délaminage excessifs, et la possibilité de valider et de créer des fichiers prêts pour l'impression 3D.

Dans le domaine de l'impression 3D polymère, e-Xstream, qui a été racheté par MSC Software Corporation en 2013, est l'une des rares sociétés à se concentrer sur les technologies de FA polymère et composite.

La société a développé la solution logicielle Digimat-AM pour la simulation des processus FDM et SLS. Le programme aide à prévoir les problèmes d'impression, comme le gauchissement et à compenser la distorsion. En outre, la dernière version de Digimat 2019.0 propose également une simulation de modèles de matériaux renforcés de fibres pour les systèmes de matériaux de DSM, Solvay Specialty Polymers et Stratasys Inc.

Comme objectif à long terme, e-Xstream s'appuiera sur son expertise en modélisation de matériaux pour traiter l'impression multi-matériaux.

Être capable d'imprimer correctement des pièces en 3D la première fois est l'un des facteurs clés qui contribueront à une plus grande adoption de la technologie. À l'avenir, nous verrons probablement un logiciel de simulation associé à de nouvelles capacités de surveillance en cours de processus. Cela permettra aux ingénieurs de confirmer les résultats simulés attendus avec des données de construction en temps réel, obtenant finalement des taux de réussite d'impression plus élevés.

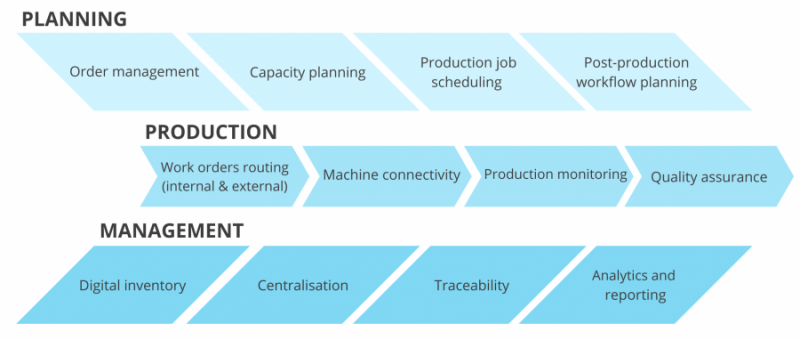

Cela a conduit à l'essor du logiciel Manufacturing Execution System (MES), développé spécifiquement pour les besoins de l'industrie de la FA.

Le logiciel MES aide à relier les points dans le flux de travail AM, qu'il s'agisse de la gestion des demandes, de la planification de la production ou de la planification du post-traitement. L'objectif primordial du MES est de fournir le contrôle nécessaire pour une production AM réussie, en maximisant les taux d'utilisation des machines, en introduisant une plus grande automatisation et en augmentant la traçabilité.

Une tendance clé à l'origine de la croissance du segment des logiciels MES est le besoin d'une plate-forme de bout en bout, suffisamment flexible pour être personnalisée en fonction des besoins individuels des services de FA. Seules très peu d'entreprises proposent actuellement une telle solution.

La mise en réseau des machines et des données des machines devient également une exigence majeure, alors que les entreprises numérisent de plus en plus leurs opérations. Le logiciel MES jouera un rôle plus important pour permettre cela, car il permet à différentes imprimantes 3D de se connecter sur une seule plate-forme.

Par exemple, AMFG offre une connectivité machine avec une gamme de systèmes AM, comme EOS et HP. Cela signifie que les utilisateurs du système AM seront en mesure de gérer l'ensemble de leurs opérations AM avec le MES d'AMFG, tout en se connectant directement à leurs machines via la plate-forme logicielle.

La connexion des machines au sein d'une plate-forme unique permettra un flux de données transparent, ce qui fournira la traçabilité et l'évolutivité nécessaires pour aider à pousser la FA vers l'industrialisation.

Le logiciel MES intègre également progressivement les fonctions d'autres logiciels. Par exemple, certaines solutions offrent la possibilité de réparer les fichiers STL et de préparer les modèles pour l'impression.

Un autre exemple est l'intégration des fonctions de gestion de l'assurance qualité (AQ). La plate-forme MES d'AMFG, par exemple, permet aux utilisateurs d'importer de la documentation, qu'il s'agisse de rapports, de fiches techniques ou d'images 3D, et de les comparer à la pièce physique imprimée en 3D, garantissant ainsi que les exigences d'assurance qualité sont respectées.

Comme le logiciel de conception, les plates-formes MES se prêtent à être associées à des solutions d'intelligence artificielle (IA).

Les flux de travail d'impression 3D sont très riches en données, ce qui signifie qu'il y a beaucoup d'informations sur les statuts des commandes, les données des machines et des matériaux, qui peuvent (et devraient être), non seulement surveillées et collectées, mais également analysées et traitées.

L'intégration d'algorithmes d'IA permet au logiciel d'analyser les données collectées et de suggérer des améliorations aux opérations de production. En fin de compte, il peut offrir une meilleure visibilité sur les principaux goulots d'étranglement et sur la manière d'optimiser le processus pour atteindre une plus grande productivité.

Le moyen le plus efficace d'assister le processus d'AQ est la surveillance en cours de processus. En règle générale, la surveillance en cours de processus implique la combinaison de capteurs et de caméras placés à l'intérieur d'une imprimante 3D, avec un logiciel capable d'analyser les données recueillies par les capteurs et de les fournir de manière significative.

Une entreprise offrant une telle combinaison est Sigma Labs. Son progiciel, appelé PrintRite3D®, comprend les modules INSPECT, CONTOUR et ANALYTICS. Par exemple, le module INSPECT peut mesurer le bain de fusion (le bain de métal en fusion liquide produit pendant que le laser chauffe la poudre) pour détecter et prédire les anomalies.

Le logiciel PrintRite3D de Sigma Lab est l'une des rares solutions tierces. Dans la majorité des cas, les fabricants d'imprimantes 3D métal développent un logiciel d'assurance qualité en interne. Cependant, le nombre de machines intégrées au logiciel d'assurance qualité est encore décevant.

Par exemple, il existe des imprimantes 3D EOS, dotées de l'outil EOSTATE MeltPool et de l'imprimante 3D Sapphire de VELO3D, récemment intégrée au nouveau logiciel Assure.

L'assurance qualité devient le nouveau mot d'ordre dans le monde de la FA, car les entreprises souhaitent accélérer la validation des pièces et, en fin de compte, réduire les variations dans le processus d'impression. Cela signifie qu'il devrait y avoir plus de solutions logicielles d'assurance qualité - et cette tendance commence déjà à prendre forme lentement.

Cependant, cela a radicalement changé au cours des dernières années, à mesure que l'industrie continue de mûrir et que des solutions plus avancées apparaissent sur le marché. De la CAO à la simulation en passant par les solutions de workflow, le logiciel est développé pour amener la FA à la production de manière plus rapide et plus simple.

À l'avenir, le rythme de ces progrès devrait s'accélérer, aidant la FA à devenir une véritable solution de fabrication numérique.

Logiciel de conception et de CAO :création d'outils spécifiques à la FA

Jusqu'à récemment, les logiciels de conception assistée par ordinateur (CAO) n'étaient pas optimisés pour les exigences de conception de l'impression 3D. Logiciel de conception avancé

Présentation des alternatives STL

Logiciel de simulation :Prédire les erreurs pour améliorer la répétabilité

Les logiciels de simulation restent une priorité pour le développement de logiciels d'impression 3D. La principale raison en est la possibilité de réduire, voire d'éliminer, l'approche par essais et erreurs actuellement utilisée pour obtenir des résultats d'impression 3D reproductibles.

Systèmes d'exécution de fabrication additive :Permettre la gestion et la traçabilité des flux de travail

Au cours des dernières années, l'impression 3D a commencé à passer d'un processus utilisé pour le prototypage et la fabrication de petites séries à la production de grandes séries. Ce changement a révélé le besoin de logiciels pouvant aider les entreprises à gérer les volumes de production croissants et à faire évoluer leurs opérations de FA plus efficacement.

Présentation de la connectivité des machines

Logiciel d'assurance qualité

De nombreuses entreprises travaillent à la qualification de pièces imprimées en 3D pour pouvoir les utiliser en production. Actuellement, les deux manières les plus courantes de certifier une pièce qui répond aux exigences d'assurance qualité – les tests destructifs et la tomodensitométrie – sont coûteuses, chronophages, inutiles et ne donnent pas toujours des résultats précis.

Les logiciels de FA à l'honneur :un segment en pleine maturation

Par rapport au matériel, le développement de logiciels pour la FA a été historiquement plus lent. Il y a également eu un nombre beaucoup plus restreint d'éditeurs de logiciels de FA, ce qui a eu un impact sur le niveau d'innovation observé dans ce segment.

impression en 3D

- Comment le logiciel MES peut-il transformer la planification de la production pour votre entreprise de services d'impression 3D ?

- Donner vie au design d'intérieur 3D

- 4 considérations de conception importantes pour l'impression 3D

- Logiciel de mise en page de circuits imprimés

- Impression 3D sans danger pour les aliments :conseils de conception, matériaux et finitions

- Conseils de conception d'impression 3D par stéréolithographie (SLA)

- Directives de conception d'impression 3D HP MJF

- Conseils de conception d'impression 3D Polyjet

- Impression 3D :quels sont ses impacts sur l'usinage et la conception industrielle ?