Entretien d'experts :John Barnes, fondateur de The Barnes Group Advisors, sur l'avenir de la fabrication additive

Le besoin de compétences et d'expertise spécialisées dans la fabrication additive est crucial pour l'adoption de la technologie. Cependant, maîtriser les principes de l'additif n'est pas une mince affaire, car cela implique une courbe d'apprentissage abrupte et un investissement en temps considérable. Une entreprise cherchant à atténuer ce problème est The Barnes Group Advisors, une société de conseil en fabrication additive basée aux États-Unis.

Fondé en 2017 à Pittsburgh, The Barnes Group Advisors (TBGA) a pour objectif d'aider les entreprises à élaborer des stratégies et à résoudre les problèmes associés à l'industrialisation de la fabrication additive. Pour cela, l'entreprise fournit non seulement des services de conseil, mais propose également un programme de formation.

Dans l'interview d'experts de cette semaine, nous sommes rejoints par John Barnes, fondateur et directeur général de l'entreprise, pour découvrir pourquoi le développement de la main-d'œuvre est la clé de la croissance de l'industrie et ce qui est nécessaire pour en tirer le meilleur parti. de la fabrication additive.

Pourriez-vous me parler un peu de The Barnes Group Advisors et des services que vous proposez ?

Nous avons créé l'entreprise il y a deux ans parce que nous avons vu le changement et la croissance de la fabrication additive, et nous avons vu la technologie s'industrialiser de plus en plus.

Chez TBGA, nous avons tous une formation en ingénierie, et nous avons donc été actifs dans la qualification et la certification de l'approche de différentes industries en matière de fabrication additive. Dans la plupart des cas, nous avons facilité l'adoption de la technologie. Par exemple, lorsque j'étais chez Arconic, nous avons qualifié les premières pièces de série en titane pour l'Airbus A350.

Nous sommes actuellement une équipe de 13 personnes, dont beaucoup ont occupé des postes de direction, y compris moi-même — j'étais auparavant vice-président chez Arconic. Notre chef des services ADDvisor® est Laura Ely, qui était l'ancienne chef de la technologie pour GKN Aerospace.

Avec cette expertise, nous sommes en mesure de traduire les exigences techniques en une approche stratégique. Nous remplissons le créneau entre expliquer la fabrication additive à un PDG ou à un vice-président de l'ingénierie, etc. afin qu'ils travaillent sur des éléments pertinents pour leur stratégie.

En fonction de ce que fait un client, nous examinons où il s'intègre dans la chaîne d'approvisionnement, puis nous essayons de fournir des conseils sur la manière dont il peut participer à la fabrication additive ou utiliser la fabrication additive.

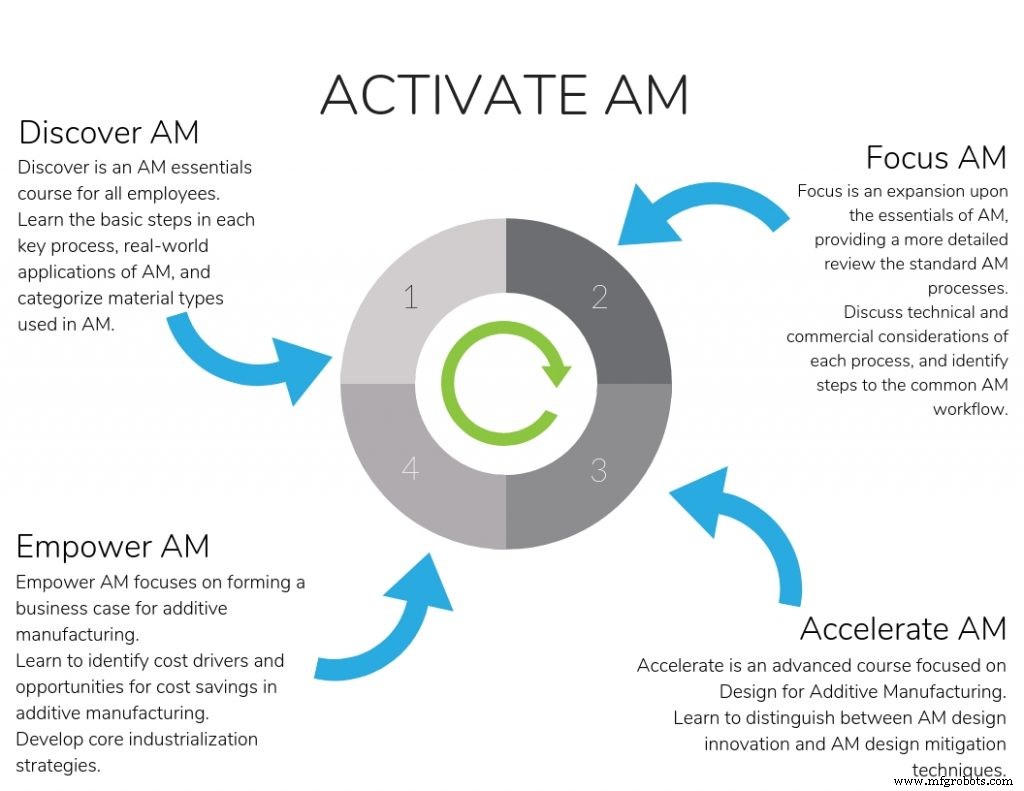

Nous avons également développé un programme de formation. Cela était en partie basé sur des demandes que nous devions parler davantage d'additif. Dans le même temps, nous avons eu un client qui nous a demandé si nous pouvions mettre en place un programme de formation. Ils avaient décidé de lancer une grande entreprise de FA, en embauchant beaucoup d'ingénieurs.

Mais les ingénieurs ne savaient pas comment concevoir pour le processus, et sans cette connaissance, l'entreprise ne rencontrerait jamais ses objectifs financiers. Nous avons donc créé le programme de formation.

Nous adoptons généralement une approche basée sur les exigences. Tout d'abord, nous discutons avec notre client des exigences de leurs produits.

Très souvent, ce sont des produits matures, et les personnes qui les ont conçus à l'origine ne sont plus là. Nous ne sommes donc pas là pour vendre de la fabrication additive, nous sommes là pour vous aider à fabriquer une pièce meilleure ou plus abordable. Et l'additif est une solution. Mais vous devez commencer par une approche basée sur les exigences, ce qui facilite un peu le reste.

Comment vous êtes-vous impliqué dans la fabrication additive ?

J'ai d'abord travaillé pour ce qui est maintenant Honeywell Aircraft Engines, qui avait signé un projet avec Sandia National Labs et avec neuf autres sociétés.

Quelques scientifiques du laboratoire prenaient un congé pour créer une entreprise autour d'une technologie qui est maintenant connue sous le nom de technologie de dépôt d'énergie dirigée, et qui utilisait de la poudre comme matière première. Cette société s'appelle aujourd'hui Optomec. C'était donc un succès et cela existe toujours aujourd'hui.

Faire partie du projet était une opportunité fantastique, et c'est ainsi que j'ai commencé.

Je suis ensuite passé à Lockheed Martin et j'ai dirigé ce que nous appelons Manufacturing Exploration &Development pour Skunk Works™. À ce stade, nous étions très actifs dans toutes les formes de fabrication additive.

Pour la défense et l'aérospatiale, l'additif a le potentiel de répondre à tant de questions. Nous explorions donc activement les systèmes polymères, les systèmes de laminage de feuilles, les systèmes à énergie dirigée, les systèmes à lit de poudre, et cela a suivi une voie explorant les poudres métalliques en profondeur.

Ensuite, j'ai eu la chance de travailler avec l'agence scientifique nationale australienne, le CSIRO. J'étais directeur de leur programme de métaux de haute performance. À ce stade, les additifs ont de nouveau appelé, car ils voulaient – comme le souhaitent de nombreux laboratoires nationaux – être présents dans la fabrication additive.

En Australie, les additifs sont une technologie brillante car ils résolvent de nombreux problèmes de fabrication. Le pays n'a pas une production manufacturière massive et l'additif est un moyen d'approcher des quantités de fabrication plus petites et efficaces.

Nous avons mis en place le Lab 22; c'est une installation d'innovation avec différents types de technologie additive. Avec ce laboratoire, nous avons mis en place un chemin permettant aux entreprises d'accéder aux machines et d'essayer de développer leur produit.

Nous avons fait des recherches considérables à ce sujet. Le paysage des petites et moyennes entreprises en Australie est vaste et elles n'ont tout simplement pas l'argent comme une grande entreprise pour simplement parier sur une machine et dépenser un million de dollars dessus. Nous donnions donc à l'industrie l'accès à cette nouvelle technologie.

Quand je suis revenu aux États-Unis en 2015, je suis allé travailler pour une entreprise appelée RTI International Metals, qui a ensuite été rachetée par Alcoa, puis devenu Arconic. La PDG avait reconnu que la production de titane n'allait pas augmenter au rythme souhaité par les actionnaires.

Elle a donc commencé à investir dans des capacités de fabrication en aval telles que le formage, l'usinage de précision, ainsi qu'un usine de fabrication additive au Texas. Mes compétences, qui englobent les poudres de titane et la fabrication additive, ont été très précieuses ici.

J'ai donc pris en charge la partie R&D pour le segment de fabrication de pointe. Comme je l'ai mentionné, nous avons finalement remporté le projet d'Airbus, puis nous avons dû qualifier des pièces pour l'Airbus A350.

C'est une entreprise difficile de fabriquer des pièces d'avion. Et il est également très difficile de passer d'une installation, qui a toujours été dans le travail de prototypage, à un environnement de fabrication. C'est une chose quand vous faites une pièce, une forme, une fois. Lorsque vous fabriquez, vous fabriquez une pièce, une forme mais 1 000 fois, donc il y a beaucoup plus de paperasse, il y a beaucoup plus de qualifications pour des processus spéciaux.

Vous avez évoqué le potentiel de la FA en particulier pour l'aérospatiale et la défense. Comment voyez-vous l'état actuel de la fabrication additive au sein de ces industries et quels sont les principaux défis ?

La fabrication additive est une technologie perturbatrice, et à la fois la bénédiction et la malédiction des technologies perturbatrices est qu'elles ne sont pas pour les humbles. Vous devez vous engager, sinon vous n'en tirerez aucun profit.

Il y a un élément de développement de la main-d'œuvre à cela. Si vous ne savez pas comment concevoir pour le processus, vous ne ferez jamais votre analyse de rentabilisation. La conception pour l'additif est contre-intuitive pour la plupart des ingénieurs qui sont classiquement formés pour retirer le métal d'un bloc. Il faut donc renverser la vapeur.

Il est très difficile de prendre une industrie averse au risque, comme l'aérospatiale, la défense ou le médical, et d'essayer de les amener à adopter quelque chose de perturbateur.

Cependant, la bonne nouvelle est qu'ils le font. Les industries médicales, aérospatiales et de la défense ont toutes été les premières à adopter les additifs. Nous continuons de voir ces progrès.

Si je l'abaisse à un autre niveau, cet élément de main-d'œuvre est vraiment critique en ce moment. Il n'y a pas assez d'ingénieurs, de managers, de cadres qui comprennent vraiment assez bien la technologie pour travailler et développer une stratégie pour obtenir ce dont ils ont besoin pour en tirer.

Ce n'est pas un phénomène nouveau. C'est aussi vrai avec les technologies traditionnelles. Par exemple, lorsque vous devez vous réoutiller, vous devez vous engager de manière significative à vous réoutiller. Et cela impacte l'entreprise de bas en haut. L'additif n'est pas différent.

Pourquoi est-il si important de savoir comment concevoir pour la fabrication additive ?

Si vous ne savez pas comment concevoir pour l'additif, vous n'obtiendrez pas l'avantage de la performance des coûts de l'additif.

En général, les gens n'ont tendance à adopter une nouvelle technologie que lorsqu'il y a une réduction des coûts ou des avantages. Ainsi, une nouvelle technologie doit faire tout ce que la technologie existante a fait, mais elle doit le faire mieux, plus rapidement et moins cher. Si l'analyse de rentabilisation ne réussit pas, il ne sert à rien de faire le projet.

Nous faisons l'analogie selon laquelle le poids est de l'argent. Et dans le monde des additifs, le poids est égal au temps et le temps est toujours égal à l'argent. Donc, plus vous avez de matériel, plus cela prendra de temps à imprimer et, par conséquent, plus cela coûtera cher.

C'est un concept difficile.

Vous ne pouvez pas contrôler le prix de la machine et vous ne pouvez pas contrôler le prix des matériaux. Mais ce que vous pouvez le contrôle est votre conception. Votre conception détermine la durée de fonctionnement de vos machines, ainsi que tout le post-traitement qui s'ensuit. Et si vous ne le faites pas correctement, vous n'atteindrez jamais vos objectifs de coûts.

Dans notre formation, en plus de parler d'additif, nous passons également en revue les inducteurs de coûts dans la fabrication additive, car les ingénieurs doivent être conscients de la façon dont les coûts peuvent s'accumuler avec une pièce additive.

Que peut-on faire ou qu'est-ce qui est fait pour combler ce manque de compétences au sein de l'AM ?

La bonne nouvelle est qu'il y a plus de ressources chaque année. Il existe même des ressources en ligne maintenant.

Par exemple, mon entreprise, via l'Université Purdue, a mis en place un certificat en ligne pour les personnes intéressées par la FA. Il existe à la fois une filière ingénieur/manager et une filière cadre. Vous n'avez pas besoin de savoir quoi que ce soit, vous n'avez pas besoin d'avoir un diplôme d'ingénieur pour surpasser le cours. Et il est disponible en ligne.

Le MIT a également organisé un cours en ligne et je pense que nous voyons AM de la même manière, cela crée un choix pour l'étudiant. Avec Purdue, nous avons conçu le cours en pensant aux personnes qui travaillent et qui n'ont pas beaucoup de temps.

Il existe donc un contenu en ligne de haute qualité, qui aide à amener les gens sans expérience à un niveau, disons, intermédiaire.

La nature de l'apprentissage aujourd'hui est en changeant. Il est désormais possible d'accéder à des informations et à une éducation de haute qualité dans des zones très reculées grâce à Internet. Ce que j'aime à ce sujet, c'est que l'accès à Internet maintenant ne favorise pas un certain milieu socio-économique ou un certain sexe.

L'une des choses que j'aime beaucoup à propos de l'additif, c'est qu'il a amené beaucoup de jeunes dans la fabrication parce qu'ils ne considèrent pas la fabrication additive comme de la fabrication. C'est juste cool.

Nous essayons d'encourager cela parce que plus vous avez de cerveaux sur une situation, mieux ce sera.

L'industrie évolue progressivement vers la fabrication de pièces finales. Quelles sont vos pensées à ce sujet? Que devons-nous faire de plus pour en arriver là ?

Je pense que nous sommes proches. Nous voyons moins de gros titres comme « ce groupe a fabriqué le tout premier manche de tournevis pour gaucher imprimé en 3D » et un peu plus de « cette entreprise a adopté la fabrication additive pour cette voiture ou ce train ».

Ce changement représente beaucoup de travail acharné dont il n'est pas si amusant de parler lorsque vous entrez dans les spécifications, les instructions de travail et surtout les initiatives de chaîne d'approvisionnement qui doivent l'accompagner.

En outre, de nombreux fournisseurs de niveau 1 et de niveau 2 et même des maisons d'usinage relativement petites s'impliquent maintenant. Ils viennent nous demander : « Est-il maintenant temps pour nous de nous impliquer ? Où en sommes-nous ? Que devons-nous faire ? »

Nous avons un processus standard que nous appelons les « quatre lentilles » :les machines, les matériaux, l'espace numérique, qui comprendrait votre produit et toutes les données, et enfin les personnes.

Nous combinons cela avec le modèle de maturité TBGA AM. Nous essayons d'équilibrer les exigences du produit et les compétences nécessaires pour utiliser la FA. Nous avons une matrice à cinq niveaux, où vous examinez les exigences du produit, puis vous devez être en mesure de faire correspondre cela avec les compétences et les capacités à mesure que vous progressez dans cette voie.

Au niveau zéro, c'est le monde du prototypage. Vous n'avez pas besoin d'avoir beaucoup d'instructions de travail, de spécifications ou d'énormes compétences en fabrication additive pour répondre aux exigences de ces produits.

Ensuite, vous entrez dans l'outillage et les aides à l'atelier, et là, vous devez en savoir un peu plus. Mais parce que vous ne livrez pas une pièce à un client, c'est un peu plus facile.

Et puis vous vous lancez dans le remplacement et la consolidation de pièces. En haut, vous ne pouvez faire cette partie qu'avec un additif. Au fur et à mesure que vous montez sur cette échelle, vos capacités, votre compréhension et votre formation doivent augmenter avec l'additif. Sinon, cela devient une proposition très risquée.

Nous voyons que la plupart des gens deviennent très compétents au niveau zéro et au niveau un. Ils se lancent maintenant dans cette substitution où ils essaient d'échanger une pièce additive pour la pièce existante. Et c'est difficile car les pièces sont conçues pour différents processus. S'il n'est pas conçu pour l'additif, il est très difficile d'en faire une analyse de rentabilisation.

S'éloigner de cela nécessite des risques supplémentaires, car vous perturbez maintenant votre chaîne d'approvisionnement dans votre processus de fabrication. Et c'est là que nous voyons beaucoup de gens en ce moment. Ils essaient de déterminer quand ils peuvent passer d'un niveau deux à un niveau trois, où l'aspect commercial devient plus facile.

Y a-t-il des développements en matière d'additifs qui vous passionnent ?

En général, ce que nous voyons, c'est que beaucoup de science rattrape maintenant ce monde. Nous avons maintenant une meilleure compréhension des processus qui fonctionnent et les machines deviennent beaucoup plus rapides. Donc tout cela est très positif.

En tant qu'ingénieur en matériaux, je vois moi-même l'énorme potentiel des matériaux dans cet espace, à la fois dans les polymères et les métaux. Le potentiel est grand parce que maintenant vous n'êtes pas obligé d'avoir d'énormes quantités de matériel pour fabriquer quelque chose. Je pense que les personnes qui en bénéficieront le plus sont les ingénieurs en conception et en matériaux - je pense que c'est le moment pour eux de briller.

La fabrication additive s'améliore vraiment dans tous les aspects et il semble que davantage de solutions soient développées pour combler certaines des lacunes. Tout cela fait partie du chemin de l'industrialisation. Tout s'améliore avec l'additif, et c'est pour moi excitant.

Les gens se tournent vers le post-traitement et proposent des modifications aux équipements existants qu'ils ont utilisés pour d'autres industries.

Le côté logiciel est également très présent avec les nouveaux outils de conception et les systèmes logiciels MES/workflow.

Une autre chose passionnante est la deuxième génération de technologies de photopolymérisation. Nous traitons avec pas mal de startups et tout le monde a une nouvelle idée, une nouvelle tournure, une nouvelle façon de penser le processus.

Vous avez brièvement mentionné le MES ou les systèmes logiciels de workflow. Que pensez-vous de l'importance du MES et des logiciels de workflow et comment ils peuvent contribuer à l'industrialisation de la FA ?

Tout ce qui peut nous aider à gérer le processus de FA, le risque et également à améliorer l'inventaire de travail aide du côté commercial des choses.

L'aérospatiale et le médical ont de très bons dossiers de qualité et de sécurité. Ils ne sont pas disposés à mettre cela en danger pour une nouvelle technologie, et je pense que c'est là que les systèmes entrent en jeu.

Avec les systèmes MES, je vois également d'énormes opportunités pour pouvoir mieux protéger les intellectuels propriété, ainsi que la possibilité de monétiser différents processus.

Je pense qu'aujourd'hui, avec certains des nouveaux outils disponibles, il existe de meilleurs moyens de suivre où vont les fichiers d'impression 3D et de s'assurer qu'ils sont les bons. Les problèmes courants d'assurance qualité s'améliorent avec de tels outils logiciels de gestion.

Pour en savoir plus sur The Barnes Group Advisors, visitez : https://www.thebarnes.group/

impression en 3D

- Entretien d'experts :Pat Warner, spécialiste de la fabrication additive de Renault Formula One Team

- Technologies de fabrication additive :l'entreprise de post-traitement qui façonne l'avenir de la fabrication

- La technologie de fabrication hybride est-elle l'avenir de la fabrication additive ?

- Entretien d'experts :Guillaume de Calan, PDG de Nanoe, sur l'avenir de l'impression 3D céramique

- Entretien d'experts :John Kawola, président d'Ultimaker, sur l'avenir de l'impression 3D

- Commentaire d'expert :L'avenir des déchets dans un monde numérique

- Les principaux types de fabrication additive

- L'avenir de l'impression 3D dans la fabrication

- L'impression 3D est-elle l'avenir de la fabrication ?