Comment les marques de biens de consommation peuvent-elles transformer leurs opérations de fabrication additive ?

Bien que la fabrication additive fasse depuis longtemps partie du développement de produits de consommation, elle présente un énorme potentiel d'innovation dans la fabrication de produits.

Cependant, parler de son potentiel est une chose. C'en est une autre d'établir des opérations de FA efficaces et évolutives qui apportent de la valeur à la fois pour les clients et les résultats de l'entreprise.

Cet article plongera dans les défis d'un flux de travail AM efficace et mettra en évidence les solutions pour aider à configurer les opérations AM pour le succès.

D'une part, les marques continuent de s'adapter aux tendances numériques du e-commerce. Dans le même temps, l'essor de la transformation numérique fait également naître de nouveaux modèles commerciaux tels que la vente directe aux consommateurs.

D'un autre côté, les marques doivent relever le défi de trouver un équilibre entre la pression des consommateurs pour adopter la durabilité et ce qui se vend réellement. Ces pressions, associées au besoin de tous les temps de croître rapidement tout en réduisant les délais et en faisant face à la volatilité de la demande, entraînent une complexité tout au long de la chaîne d'approvisionnement de bout en bout.

La fabrication de biens de consommation passe d'un approvisionnement mondial à un approvisionnement proche, différée à instantanée, et manuelle à automatisée grâce à ces tendances macro et micro.

La fabrication additive est l'une des technologies les plus récentes que les entreprises de biens de consommation adoptent pour stimuler la résilience et l'innovation.

L'analyse de rentabilisation de la FA dans l'industrie des biens de consommation est la capacité d'accélérer la conception et le prototypage des produits, de personnaliser les produits, de permettre des processus de production au plus juste avec moins de déchets et de produire des pièces avec une complexité/fonctionnalité améliorées qui seraient difficiles à réaliser avec des moyens de fabrication traditionnels.

Lire aussi :10 façons passionnantes d'utiliser l'impression 3D dans l'industrie des biens de consommation

Ensemble, ces avantages de la FA permettent de nouveaux modèles commerciaux et opportunités d'efficacité opérationnelle que les premiers utilisateurs peuvent exploiter pour un avantage concurrentiel.

Cela dit, l'utilisation de la FA en interne n'est pas sans défis. Les opérations de FA peuvent rapidement s'enliser dans des inefficacités si elles ne sont pas gérées correctement, ce qui ralentit l'exécution des commandes et entrave une croissance évolutive.

Alors, quels sont les signes d'un flux de travail de fabrication additive inefficace et quelles solutions peuvent aider à l'optimiser ?

La plupart des entreprises de biens de consommation qui utilisent la FA produisent des centaines, voire des milliers de pièces par an. Cela signifie que les laboratoires et les installations AM reçoivent des dizaines de commandes de production quotidiennes, ce qui met beaucoup de pression sur les techniciens de laboratoire et les responsables qui doivent souvent traiter les commandes manuellement.

Considérez cet exemple de workflow de commande dans le laboratoire d'impression 3D de L'Oréal. Un scénario typique de commande d'un prototype nécessiterait que les ingénieurs de L'Oréal envoient des e-mails avec les exigences de production et des fichiers de conception 3D ou même apportent des clés USB à un laboratoire d'impression 3D pour que leurs fichiers soient imprimés en 3D.

En arrière-plan, les assistants de 3DLab devaient calculer le coût des commandes. Et tandis que le coût était fixe par pièce, parfois, lorsqu'un client commandait plusieurs centaines de pièces, un prix spécial devait être créé pour refléter cela.

Tout responsable qui doit gérer un tel flux de travail confirmerait qu'il n'est pas évolutif, et les calculs manuels des coûts et la gestion des commandes apportent peu de valeur au processus.

Alors, que peuvent faire les responsables AM pour rationaliser le processus de commande ?

Dans le cas de L'Oréal, l'entreprise a trouvé la solution en investissant dans des outils de gestion de workflow AM qui aident à automatiser la soumission et la gestion des commandes.

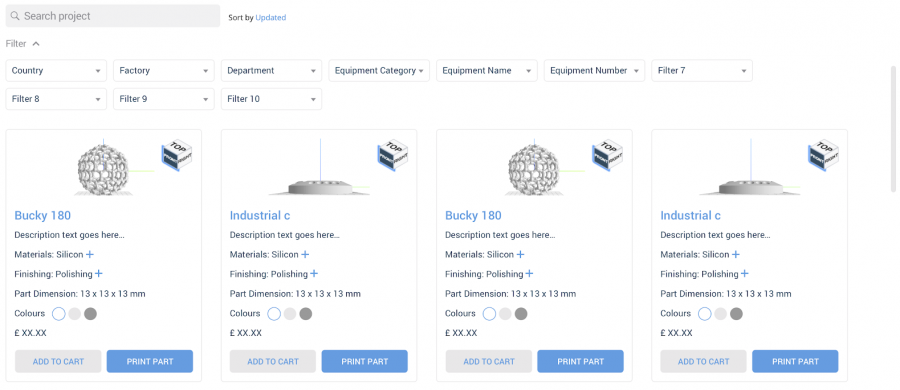

Plusieurs solutions de ce type existent aujourd'hui sur le marché. Un logiciel plus avancé pour la gestion de la fabrication additive offre la possibilité de configurer un portail de demande basé sur le Web lié au système back-end.

Avec un portail, les ingénieurs et les concepteurs qui souhaitent que leurs fichiers soient imprimés en 3D choisissent parmi des options préconçues et peuvent voir le prix et le délai de livraison de leurs pièces en quelques minutes.

Ces informations sont ensuite automatiquement transférées vers le système back-end, où les responsables de laboratoire AM peuvent suivre les demandes, les hiérarchiser et planifier la production.

En rationalisant et en standardisant la soumission des commandes grâce à l'automatisation, les laboratoires et les installations de FA peuvent accélérer l'exécution des commandes. Cela peut avoir un impact direct sur les délais, qu'il s'agisse de livraison ou de développement de produits.

Les données ont tendance à être organisées par des services internes. L'atelier AM, les finances, l'administration et d'autres départements ont besoin d'informations différentes pour faire leur travail, et ces collections individuelles de données se chevauchant souvent mais incohérentes sont dans des silos séparés.

À mesure que la quantité et la diversité des données augmentent, les silos continuent de croître également.

Dans la FA, ces silos se produisent généralement en raison de systèmes de gestion de données disparates et obsolètes, tels que des feuilles de calcul, utilisés pour organiser les projets et planifier la production de FA.

Cependant, la planification de la production AM, les prévisions et les rapports sont généralement des activités collaboratives, ce qui signifie qu'elles nécessitent généralement des informations provenant de différents départements. De plus, les documents finaux sont souvent le résultat d'échanges multiples de données et de fichiers.

L'expérience vous dira que la collecte de données dans des feuilles de calcul et leur échange par courrier électronique sont susceptibles de générer des données en double et même erronées. Les équipes utilisant des feuilles de calcul ont tendance à avoir du mal à garder une trace des fichiers similaires qui vont et viennent et finissent même parfois par utiliser ou partager la mauvaise version.

Cela nous indique que les feuilles de calcul ne peuvent pas vraiment prendre en charge une prise de décision rapide et ne conviennent pas pour établir la transparence du flux de travail et l'accès en temps réel aux données.

Que peut-on faire pour supprimer les silos de données dans la fabrication additive ?

Pour permettre une collaboration étroite et un partage de données entre les services, il est conseillé de mettre en place une plate-forme centralisée et basée sur la connectivité pour la gestion de la production.

Alors que de nombreuses entreprises de biens de consommation utilisent déjà un logiciel ERP pour gérer leurs opérations, un tel logiciel s'avère insuffisant pour organiser, suivre et exécuter la production de FA.

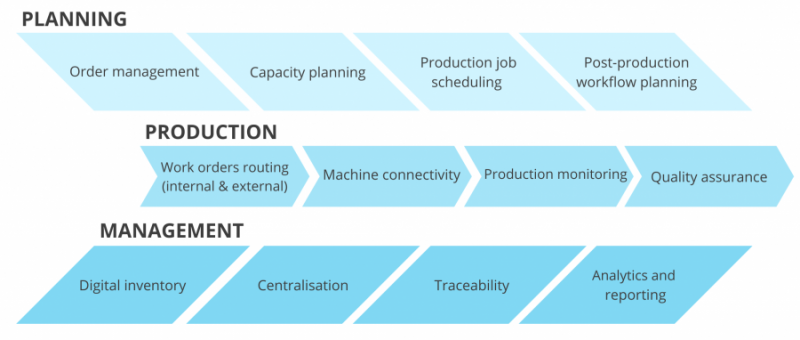

La suppression des silos dans la production additive est l'une des capacités les plus critiques des plateformes Additive MES. Cela implique la capacité d'une plate-forme MES à connecter les systèmes de production et d'exploitation afin qu'ils puissent communiquer entre eux pour une efficacité maximale.

Le logiciel MES additif permet aux organisations de connecter tous leurs flux de travail AM internes (par exemple, via des intégrations d'API avec des ERP et des PLM) et des centres de production (via une plate-forme centralisée), s'il fonctionne sur plusieurs sites. La numérisation du flux de travail de cette manière permet d'éviter les pratiques manuelles sujettes aux erreurs, telles que la ressaisie des données d'un système à un autre.

Enfin, les processus connectés garantissent une visibilité complète et assurent l'uniformité des opérations sur plusieurs sites.

À la recherche d'expériences plus durables, de nombreuses marques de biens de consommation explorent des options de production localisées et à la demande.

La fabrication additive offre une telle option pour une gamme croissante de produits, comme les chaussures, les lunettes, les jouets et les articles de sport.

Cependant, la mise en place d'une installation AM à la demande va au-delà de l'achat de systèmes AM. Parce que la FA diffère de la fabrication traditionnelle, l'utilisation de la FA dans le modèle de production à la demande nécessite un changement important.

Les inventaires numériques sont une solution qui contribuera à stimuler la fabrication additive à la demande.

Les inventaires numériques sont des applications logicielles qui stockent toutes les informations pertinentes sur les pièces que vous souhaitez imprimer en 3D, y compris les modèles CAO et les exigences de production.

Un système numérique unique stockant les pièces AM permet de trouver facilement et directement le fichier de conception et toutes les données nécessaires sur la pièce, comme le processus et le matériau requis.

Pour profiter pleinement de l'inventaire numérique, il est essentiel de le connecter à vos autres systèmes informatiques comme l'ERP et le MES. Lier numériquement votre inventaire virtuel et votre logiciel de gestion de la production vous permettra de commander des pièces et de les envoyer pour la production en un clic, ce qui vous permettra d'économiser énormément de temps et d'efforts.

Lire aussi :4 façons d'utiliser l'inventaire numérique pour prendre en charge vos opérations de fabrication additive

Augmenter l'efficacité opérationnelle des départements et des usines de FA n'est pas une mince affaire. De nombreuses installations de ce type reposent sur des outils de planification de production statiques offrant peu ou pas de visibilité en temps réel. Sans visibilité, il devient difficile de bien comprendre l'utilisation et la capacité du système AM.

Dans le même temps, le maintien et/ou l'augmentation de la cohérence et de la qualité des produits AM représentent un autre défi pour les fabricants. La variabilité des processus reste courante dans la fabrication additive, faisant de la qualité reproductible un objectif que beaucoup ont du mal à atteindre.

Pour accroître l'efficacité de la FA, les entreprises ont besoin d'un système de gestion centralisé pour contrôler l'ensemble du processus et améliorer la qualité tout en gérant les coûts.

Par exemple, le MES additif facilite un flux de travail sans papier qui aide les parties prenantes à rester sur la même longueur d'onde tout en appliquant des processus reproductibles grâce à l'automatisation.

De plus, le MES avancé peut créer une piste d'audit entièrement documentée et sécurisée et fournir un contrôle des révisions, essentiel pour se conformer aux normes, telles que ISO 9001.

Surtout, les solutions de gestion AM de pointe permettent aux entreprises de relier leurs systèmes AM et d'alimenter les données de la machine dans le MES. L'accès aux données des systèmes AM peut faciliter la planification des tâches AM et la surveillance des états de fabrication, des niveaux de matériaux, de la disponibilité des machines et des taux d'utilisation.

Armés des données, les responsables AM peuvent travailler avec les opérateurs pour identifier les goulots d'étranglement, tels que les équipements sous-performants, et prendre des mesures proactives pour améliorer le débit et la qualité.

Le logiciel Additive MES a été conçu pour faciliter la complexité du flux de travail d'impression 3D grâce à l'automatisation et à la coordination des processus. En rationalisant les opérations additives, les entreprises du secteur des biens de consommation se positionnent pour imprimer des pièces en 3D de manière plus rapide et plus fiable.

Dans le même temps, ils peuvent jeter les bases d'une traçabilité, d'une communication d'équipe et d'une prise de décision améliorées à l'aide d'un logiciel MES additif avancé.

Dans l'ensemble, il est clair que les entreprises qui apportent les bonnes solutions pour la FA seront récompensées par des performances supérieures, libérant plus de ressources pour l'innovation et la croissance.

Découvrez comment AMFG peut vous aider

Avec la connectivité du système, l'automatisation des flux de travail et une vaste gamme d'intégrations logicielles, notre MES additif et notre logiciel de flux de travail offrent une solution complète pour aider les entreprises de biens de consommation à mettre en place des processus de FA connectés et évolutifs dans leurs organisations et leurs chaînes d'approvisionnement.

Fabrication additive dans le secteur des biens de consommation

Des facteurs complexes façonnent les secteurs des biens de consommation, créant de nouvelles préoccupations opérationnelles pour les entreprises. Quatre défis pour gérer les opérations de FA dans l'industrie des biens de consommation

1. Commande interne compliquée de prototypes et de pièces imprimés en 3D

2. Centralisation des données cloisonnées

3. Passer à la fabrication additive à la demande

4. Augmentation de l'efficacité des opérations de FA

Rationalisation des opérations de FA pour un avantage concurrentiel

Alors que les entreprises de biens de consommation adoptent la fabrication additive pour le prototypage et la production, elles doivent être prêtes à relever les défis liés à la gestion de flux de travail AM complexes.

impression en 3D

- Industrialisation de la fabrication additive :3 tendances clés en 2021

- Comment les équipementiers automobiles peuvent résoudre les problèmes de fabrication additive grâce à la numérisation

- Comment les entreprises aérospatiales peuvent-elles faire passer la fabrication additive au niveau supérieur avec le MES ?

- Où en êtes-vous dans votre parcours d'automatisation de la fabrication additive ?

- Échapper au statu quo :comment les ateliers d'usinage peuvent surmonter les obstacles à la modernisation

- Connectivité dans l'industrie :comment l'améliorer ?

- Fabrication additive dans les applications grand public

- Comment tirer pleinement parti de la CAO dans le processus de fabrication additive

- Technologie de fabrication additive et comment les SDK peuvent aider