Industrialisation de la fabrication additive :3 tendances clés en 2021

La fabrication additive repose sur trois éléments :la conception, la production et le post-traitement. Quelles sont les tendances actuelles au sein de chacun de ces domaines et comment évoluent-elles pour accompagner l'industrialisation de l'impression 3D ?

Une partie importante de la conception pour la fabrication additive (DfAM) reste manuelle. Même un ingénieur qualifié peut passer de 30 minutes à quelques heures sur une nouvelle pièce à comprendre la meilleure orientation, la meilleure technologie et le meilleur matériau.

Pour les fabricants qui cherchent à adopter la FA pour des centaines de pièces, cela pourrait coûter des dizaines de milliers de dollars en temps d'ingénierie sur un an juste pour déterminer si et comment imprimer chacune en 3D.

Les éditeurs de logiciels de FA abordent ce défi de plusieurs manières pour simplifier la phase de conception et faire de la FA une technologie évolutive.

Par exemple, le logiciel nTop de Ntopology propose des workflows de conception réutilisables, tandis que certaines tâches répétitives, comme la création d'une structure en treillis ou l'ajout de numéros de série, peuvent être automatisées.

Dans ses efforts supplémentaires pour comprendre la viabilité des conceptions, PrintSyst a développé un outil basé sur l'IA qui permet aux ingénieurs d'évaluer les fichiers STL et d'avoir un aperçu des processus appropriés, des matériaux appropriés et des coûts anticipés. Un résultat est un outil qui permet aux ingénieurs de prendre des décisions rapides, faciles et précises concernant l'impression 3D.

Cependant, pour des applications plus complexes, comme des pièces composites ou métalliques, une simple évaluation de dossier peut ne pas suffire.

C'est là qu'intervient le logiciel de simulation, permettant aux ingénieurs de modéliser le processus d'impression et de prédire les effets de différents paramètres sur les propriétés du matériau. Cette approche permet d'économiser du temps et des coûts associés à la modélisation de la construction par essais et erreurs.

Cela dit, la simulation de la construction AM peut nécessiter des ressources de calcul importantes, bien que certains fournisseurs de logiciels visent à surmonter cet obstacle en connectant leurs outils de conception et d'ingénierie au cloud, en déchargeant des calculs intenses.

Mais le développement ultime qui ouvre la porte à un DfAM rationalisé est l'interopérabilité et la connectivité entre différents outils de conception et de simulation.

C'est pourquoi nous assistons à de plus en plus de partenariats entre de plus petites sociétés de logiciels, tandis que de plus grands acteurs s'efforcent de regrouper leurs offres sous une seule solution. Par exemple, Autodesk a intégré sa suite d'outils Netfabb pour l'impression 3D dans sa suite Fusion 360 et a également récemment annoncé l'ajout d'une extension de simulation.

Cette tendance s'inscrit dans le mouvement plus large de création d'un fil numérique connecté, où les données circulent facilement à travers les étapes de conception, de production et de post-traitement. Et cela nous amène au prochain développement passionnant de la gestion de la production additive numérisée.

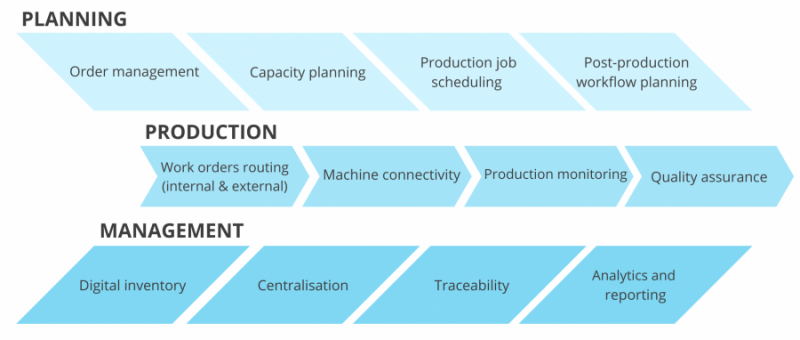

Industrialiser la FA signifie supprimer autant de travail manuel que possible pour permettre une production efficace, évolutive et sans erreur. À cet égard, une tendance dont les fabricants devraient être conscients est la montée en puissance des solutions avancées de gestion de la production.

Dans AM, la gestion de la production couvre les étapes clés du processus de production AM, telles que le regroupement des commandes pour une construction, la planification des systèmes AM, la planification des opérations de post-traitement et d'assurance qualité et le suivi que chaque étape est exécutée comme prévu.

Cependant, de nombreux utilisateurs de la technologie FA comptent toujours sur leur personnel pour effectuer ces tâches manuellement à l'aide de solutions mal adaptées, telles que des feuilles de calcul, ce qui fait de la ressaisie des données et des erreurs une norme.

La numérisation des processus de gestion de la production rapproche la FA de la maturité. Il aide à centraliser, standardiser et automatiser les opérations d'une manière qui ne serait jamais possible avec des solutions disparates et manuelles.

Au cours des dernières années, les solutions de système d'exécution de fabrication additive (MES) sont devenues le principal catalyseur de ce type de transformation numérique.

Un exemple de cas d'utilisation pour le MES additif serait la possibilité d'attribuer automatiquement les commandes entrantes aux lots d'impression en fonction d'exigences spécifiées, comme un type d'imprimante 3D, sa disponibilité et son matériau.

Une telle automatisation ouvre de nombreux avantages. Étant donné que le flux de travail de planification est standardisé, les responsables risquent moins de commettre des erreurs lors de la planification des tâches AM. La rationalisation du flux de production de cette manière permet de faire évoluer la FA de manière flexible.

Au cours des dernières années, le MES additif a également évolué pour offrir une intégration beaucoup plus poussée avec les données organisationnelles, y compris celles provenant des systèmes de FA, afin de lier ensemble la production, le post-traitement, la chaîne d'approvisionnement et les ressources humaines en un seul système.

Ce contrôle sur les opérations de FA donne aux fabricants et aux gestionnaires de FA toutes les données dont ils ont besoin pour identifier les goulots d'étranglement, mieux utiliser les ressources et prendre des décisions éclairées pour rendre la production plus efficace.

Lire aussi :Comment pouvez-vous transformer la planification de la production dans la fabrication additive ?

Alors que la technologie de post-traitement de l'impression 3D pour le polissage, l'élimination de la poudre et du support a considérablement évolué, un aspect en a longtemps été négligé :l'organisation du flux de post-traitement pour gérer de gros volumes de pièces.

Pour comprendre ce que je veux dire, prenons comme exemple un cycle de production moyen avec une imprimante 3D à fusion sur lit de poudre HP. Pour maximiser l'utilisation du système et du matériel, la plupart des fabricants essaieraient de charger l'imprimante 3D avec autant de pièces que possible.

À la fin du processus de production, ces pièces - qui peuvent souvent être un mélange de différents articles provenant de différentes commandes - doivent être identifiées, triées et envoyées à une unité de post-traitement appropriée.

Actuellement, ces tâches sont effectuées manuellement, ce qui peut affecter considérablement l'économie de l'ensemble de la production AM, en particulier à mesure qu'elle se développe. Cela signifie que lors de l'ajout d'un nouveau système AM, vous devrez probablement embaucher deux personnes ou plus pour gérer les tâches de post-traitement.

Du point de vue des résultats, il est clair que cette approche n'est pas économiquement viable à long terme.

Pour industrialiser et faire évoluer efficacement l'utilisation de la FA, le workflow de post-production doit être intégré et automatisé.

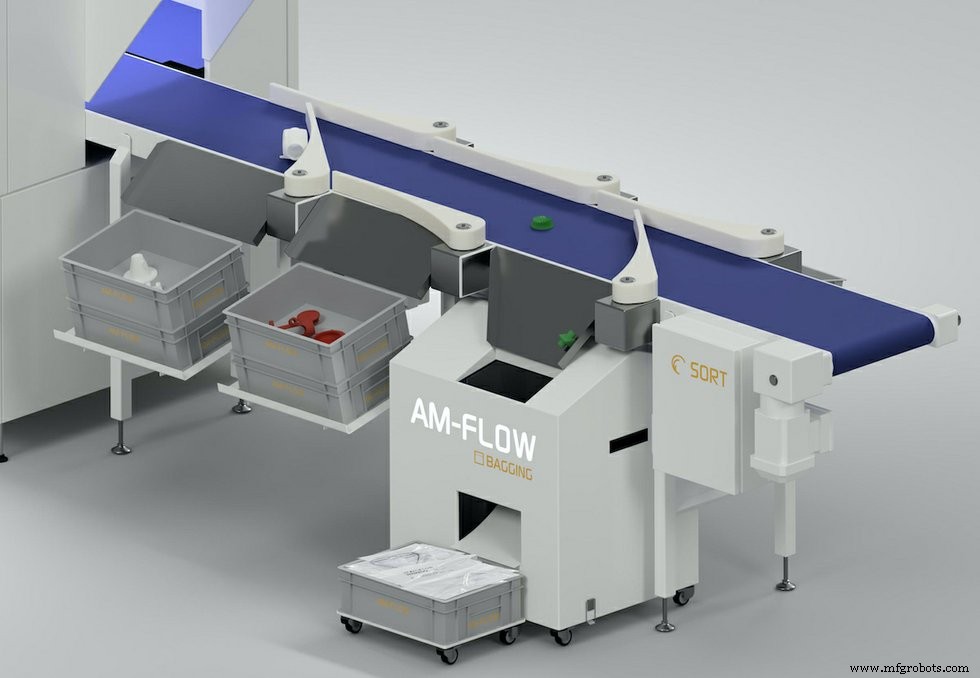

AM-Flow est une entreprise pionnière dans l'automatisation du tri, du suivi et de l'acheminement des pièces après l'impression. L'équipe d'AM-Flow a développé des solutions intelligentes qui nous rapprochent de la vision d'une usine de fabrication automatisée automatisée.

La pile de solutions de l'entreprise comprend différents modules conçus pour automatiser différentes tâches précédemment effectuées par le personnel. Par exemple, un module utilise la vision par ordinateur alimentée par l'IA pour identifier les pièces après l'impression, tandis qu'un autre utilise un bras robotisé pour déplacer les pièces vers le module de tri, qui se connecte à un véhicule guidé automatisé qui livre les pièces aux stations de post-traitement nécessaires. .

Cependant, pour permettre à l'ensemble du processus de fonctionner de manière synchronisée, les fabricants doivent assurer la connectivité entre leurs opérations de post-traitement et le MES.

"La logique de la façon dont une pièce se déplace dans une usine d'impression 3D est gérée par le MES, l'épine dorsale de chaque usine numérique", explique Carlos Zwikker, directeur commercial chez AM-Flow dans une interview avec 3D Printing Media Network.

« Nous assurons la reconnaissance, le tri et l'acheminement des pièces imprimées, où le logiciel MES nous indique de quelles imprimantes proviennent les pièces et où elles doivent ensuite aller :en post-traitement ou pour être emballées et expédiées au client final. De cette façon, nous pouvons fournir un processus complet de « suivi et de traçabilité » pour les lignes de production AM. »

Par conséquent, la plus grande tendance conduisant à l'industrialisation de la FA est un effort commun au sein du secteur pour créer des partenariats et créer des solutions pour automatiser et intégrer les processus d'impression 3D. De telles solutions aident la FA à devenir une technologie plus fiable et plus rentable, destinée à remodeler l'industrie manufacturière mondiale.

Automatisation de la conception pour la fabrication additive

Gestion de la production AM numérisée

Optimiser le workflow de post-traitement

Industrialisation de la fabrication additive :L'approche écosystémique

Alors que de plus en plus d'entreprises commencent à utiliser l'impression 3D industrielle, il devient évident que le coût des systèmes ou des matériaux de FA n'est plus le principal facteur limitant pour étendre l'utilisation de la technologie. Les utilisateurs AM sont confrontés à de plus en plus de défis dans l'écosystème, où les processus sont difficiles à connecter et à rationaliser. Si vous voulez faire partie de cette tendance, commencez dès aujourd'hui à numériser votre production AM

impression en 3D

- Fabrication additive vs fabrication soustractive

- Les 10 principales tendances de la fabrication intelligente pour 2021

- Avantages de la fabrication additive

- Tendances de la fabrication pour 2021

- Webinaire – Vers la rentabilité :tendances de la fabrication en 2021

- Trois tendances manufacturières à surveiller en 2021

- Fabrication additive en électronique

- Fabrication additive dans l'aérospatiale

- 12 tendances de l'industrie façonnant la fabrication sous contrat :usinage additif