Formation à grande vitesse et direction contrôlée de réseaux de nanofils de silicium assistée par champ électrique

Résumé

La gravure chimique assistée par métal (MaCE), une méthode peu coûteuse et polyvalente, a été considérée comme une technique prometteuse pour la préparation de nanofils de silicium (SiNW), mais le manque de contrôle des trous injectés dans Si pourrait réduire la vitesse de gravure, créer la paroi latérale indésirable gravure, et dégrader l'uniformité structurelle. Ici, dans cette étude, le processus MaCE modulé par biais a été effectué, montrant des taux de gravure plus de quatre fois supérieurs à ceux de MaCE sans biais typique avec une uniformité sur une grande surface. Il a été constaté que la rectification des trous induite par le champ a dépassé l'effet de la diffusivité retardée des ions réactifs, et donc la dynamique de la gravure distribuée a donc été transférée aux comportements de gravure directionnelle. De plus, l'orientation de la gravure pourrait également être manipulée avec la polarisation externe. Les résultats ont démontré que la direction de gravure était basculée vers les caractéristiques inclinées en faisant varier la polarisation électrique, créant les réseaux NW inclinés/verticaux spéciaux, qui possédaient des caractéristiques antireflet supérieures à celles des caractéristiques conventionnelles alignées verticalement.

Introduction

Les nanostructures de silicium (Si) de faible dimension ont présenté des propriétés électroniques, mécaniques et optoélectroniques remarquables qui pourraient servir d'éléments de construction de dispositifs fonctionnels et d'applications [1,2,3], tels que les transistors à effet de champ, les biocapteurs et les cellules photovoltaïques [4 ,5,6,7,8,9]. Pour former les réseaux réguliers de nanostructures de Si, la gravure chimique assistée par métal a été considérée comme la stratégie dominante qui a même permis de former des réseaux de nanofils de Si (SiNW) sur des substrats plans [10, 11], des poudres [12, 13] et des structures pyramidales [14]. Dans le processus de gravure, les injections de trous à travers les catalyseurs métalliques vers le Si en dessous et par la suite la dissolution du Si oxydé se sont produites en continu, entraînant ainsi les longs pores de gravure. Cependant, les trous générés pourraient diffuser dans la matrice Si plutôt que de se déplacer toujours verticalement par rapport au plan du substrat ; il a généralement provoqué la formation de nombreux nanopores de Si à proximité des sites de gravure primaires, laissant derrière eux les profils de gravure incontrôlables [15]. Cette caractéristique s'est avérée particulièrement évidente alors que les solutions possédaient une viscosité élevée.

Le manque de contrôle des trous injectés dans Si pourrait entraver les applications pratiques des nanostructures de Si pour une utilisation pratique.

Pour surmonter cet enjeu exigeant, l'emploi du champ extérieur semblait prometteur. Liyi Li et al., ont démontré que le rapport d'aspect élevé (> 10:1) des réseaux de trous ou de bandes réguliers pouvait être réalisé en utilisant MaCE à polarisation électrique atténuée, mais les dimensions des caractéristiques étaient à l'échelle microscopique [16]. Inspirés par ce travail, dans cette étude, nous avons tenté d'explorer la faisabilité de la fabrication de matrices SiNW en appliquant un biais au cours du processus MaCE. Les biais positifs et négatifs ont été étudiés pour comprendre la cinétique de gravure dépendant du champ. En plus de la vitesse de gravure, nous avons constaté que l'orientation de la gravure pouvait être modulée, où les SiNW à double segment sous la forme de caractéristiques inclinées/verticales étaient réalisés en ajustant la direction de polarisation. Le mécanisme de gravure sous-jacent et la cinétique de gravure en présence de champ électrique ont été explorés, et les caractéristiques antireflet supérieures des réseaux SiNW inclinés/verticaux uniques ont été présentées dans des analyses expérimentales et simulées.

Méthodes

Préparation du substrat

Les substrats de Si monocristallin (100) polis monoface d'une épaisseur de 525 µm ont été utilisés comme matériaux de départ. Les substrats de Si ont été nettoyés par ultrasons dans de l'alcool isopropylique, de l'acétone et de l'eau déminéralisée pendant plusieurs cycles, puis ont été encore nettoyés dans une solution SC-1 (1 partie de NH4 OH, 1 partie de H2 O2 , et 5 partie d'eau déminéralisée) pendant 30 min pour nettoyer les surfaces et a donné lieu à des surfaces hydrophiles.

Lithographie nanosphère

Afin de fabriquer les nanostructures alignées hautement ordonnées, une lithographie de nanosphère (NSL) a été réalisée. Fondamentalement, des nanosphères de polystyrène (PS) d'un diamètre de 300 nm sont lentement dispersées et assemblées dans les caractéristiques hexagonales compactes aux interfaces air/eau dans la boîte de Pétri, puis directement transférées sur les substrats Si. Le rétrécissement de la taille des PS à grande échelle et uniformes a été obtenu en utilisant un plasma d'oxygène d'une puissance de 100 W sous une pression de processus de 200 mTorr. Le temps de gravure a été fixé à 120 s et le débit d'oxygène a été maintenu à 12 sccm. Par la suite, un film d'argent de 30 nm a été déposé à l'aide d'un évaporateur à faisceau d'électrons à une vitesse de 0,3 /s dans des conditions de vide de 7,0 × 10 −6 Torr. Par la suite, les PS restants ont été complètement éliminés par sonication pendant 2 h dans le toluène, ce qui a entraîné la formation de mailles d'argent à motifs sur des substrats de Si.

Fabrication de nanofils de silicium

Les substrats de Si nettoyés ont été collés avec des rubans de cuivre en tant qu'électrodes sur les faces supérieure et arrière et connectés à une alimentation électrique pour appliquer le champ électrique. Les tensions appliquées ont été ajustées entre 40 V et 40 V. Les substrats de Si avec les charges de nanoparticules d'Ag ou de couches d'Ag à motifs ont été formés lors de leur immersion dans un mélange de gravure composé de HF (49%), H2 O2 (30 %) et de l'eau DI avec des concentrations de 4 M et 0,28 M, respectivement [17,18,19,20]. Après avoir effectué le processus de gravure, les couches d'Ag résiduelles ont été éliminées avec le HNO3 concentré (65%)

Caractérisations

Les morphologies des nanofils tels que formés ont été caractérisées par microscopie électronique à balayage à émission de champ (MEB, LEO 1530). L'analyse de l'angle de contact a été obtenue en utilisant un Theta Lite (TL101). Les comportements luminescents des SiNW ont été caractérisés grâce à un système photoluminescent (PL) équipé d'une lampe à diode électroluminescente (puissance de sortie :780 mW) et la longueur d'onde de la source lumineuse était de 365 nm. Les spectres de réflectance UV/Vis ont été enregistrés par un spectrophotomètre UV-vis-NIR (Varian, Cary 5000, Australie). La réflectance optique a été simulée avec un domaine temporel aux différences finies (FDTD), où la limite parfaitement adaptée a été sélectionnée le long des directions d'éclairage.

Résultats et discussion

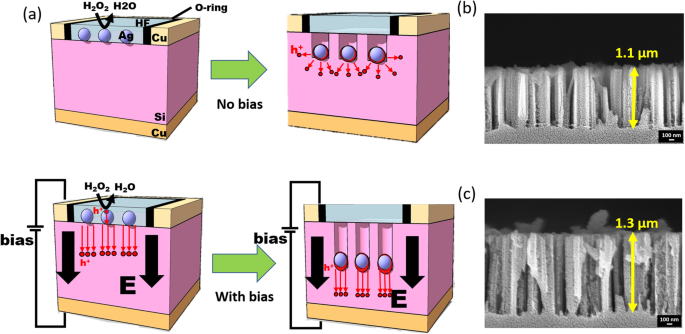

Des comparaisons de MaCE typique et de MaCE assistée par polarisation utilisées sur les substrats de Si chargés en Ag ont été présentées sur la figure 1a. On a pu constater que le H2 O2 les oxydants ont fourni les trous diffusant vers Si assistés par les catalyseurs Ag existants. L'injection de trous, néanmoins, n'a pas toujours été transmise dans une orientation unidirectionnelle, qui ont plutôt été étalées du fait que les facettes inégales des AgNPs en contact avec Si, comme le montre la figure 1a. Ces caractéristiques ont explicitement causé la perte de trous qui étaient incapables de contribuer à la dissolution directionnelle de Si pour la formation NW mais qui étaient plutôt distribués et pourraient facilement conduire à la formation de structures poreuses. En revanche, l'emploi d'une polarisation directe (+ 10 V) en disposition verticale par rapport aux plans du substrat pourrait modifier considérablement la cinétique de gravure. La conception corrélée de MaCE appliquée sur le terrain a été présentée schématiquement dans le fichier supplémentaire 1 :Figure S1. En fait, le potentiel de polarisation impliqué a renforcé tous les trous diffusant le long de l'orientation du champ appliqué qui ont répondu aux vitesses de gravure améliorées (260 nm/min) (Fig. 1c) par rapport au processus MaCE typique (220 nm/min) (Fig. 1b). La variation du biais positif appliqué au sein du processus MaCE pourrait donc entraîner une modification des taux de gravure, comme le montre le fichier supplémentaire 1 :Figure S2, où elle met clairement en évidence la rectification des trous de MaCE car le biais positif est impliqué.

un Illustrations schématiques présentant le MaCE typique (figure ci-dessus) et le MaCE assisté par biais (figure ci-dessous). Images SEM transversales de SiNW réalisées par b MaCE typique et c MaCE assistée par biais (+ 10 V)

D'un autre côté, un tel effet assisté sur le terrain était également valide alors que le processus MaCE était soumis au biais négatif. La figure 2a a indiqué la rectification opposée de la diffusion des trous par rapport au chemin d'injection des trous, qui a inhibé la dissolution efficace de Si en contraignant les trous dans les électrodes microscopiques d'Ag et a donné lieu à une vitesse de gravure réduite (180 nm/min). De plus, la gamme globale de biais appliqué sur la vitesse de gravure des réactions MaCE a été démontrée sur la figure 2b. Il a indiqué la transition de la cinétique de gravure par rapport à la polarisation du biais impliqué. La polarisation négative a causé sans ambiguïté la réduction de la vitesse de gravure, tandis que la polarisation positive à + 10 V a facilité la gravure efficace de Si directionnellement à travers l'effet de rectification des trous et a reflété l'augmentation progressive de la vitesse de gravure. Avec un biais plus important, en plus de la rectification des trous, il a potentiellement introduit les trous nouvellement générés impliquant la gravure directionnelle du Si, qui était corrélée à l'effet d'anodisation [21, 22]. Un tel effet contrôlait principalement la cinétique de gravure, améliorant ainsi considérablement les vitesses de gravure plus de quatre fois plus que celle du MaCE sans biais typique. Nous avons donc pu conclure que les effets combinés de la rectification des trous et de l'anodisation ont eu lieu sur Si qui pourraient moduler la cinétique de gravure et les comportements corrélés.

un Image SEM en coupe transversale de SiNW obtenue à partir de MaCE assistée par polarisation avec − 10 V de champ électrique appliqué. b Relation entre la tension appliquée et le taux de gravure correspondant pour la formation de SiNWs

Pour dévoiler davantage la cinétique modulée par le biais dans la réaction MaCE, les solutions visqueuses comparativement élevées ont été utilisées. Ceci a été accompli en mélangeant des réactifs de gravure dans 90 % de solvants IPA. La relation entre le coefficient de diffusion et la viscosité pourrait être exprimée comme ci-dessous [23],

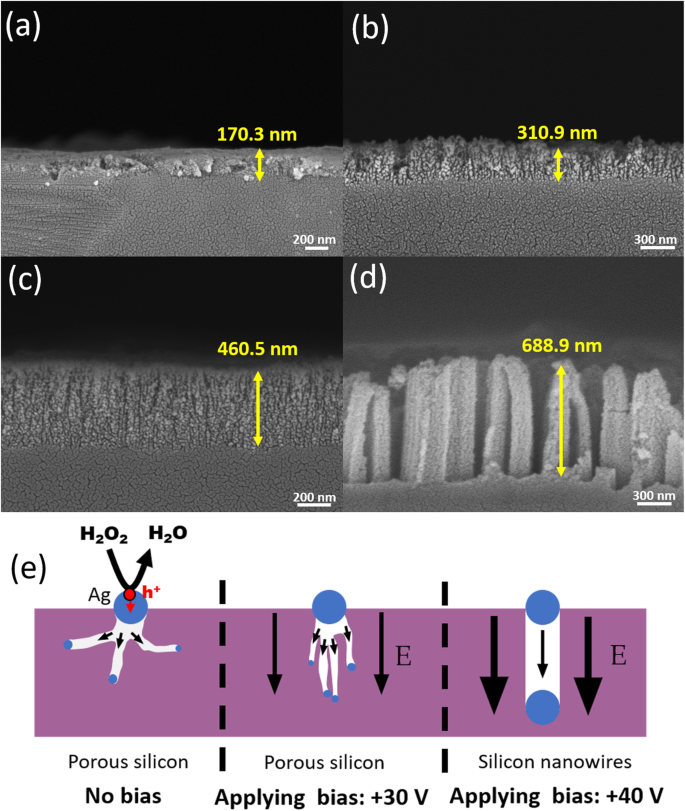

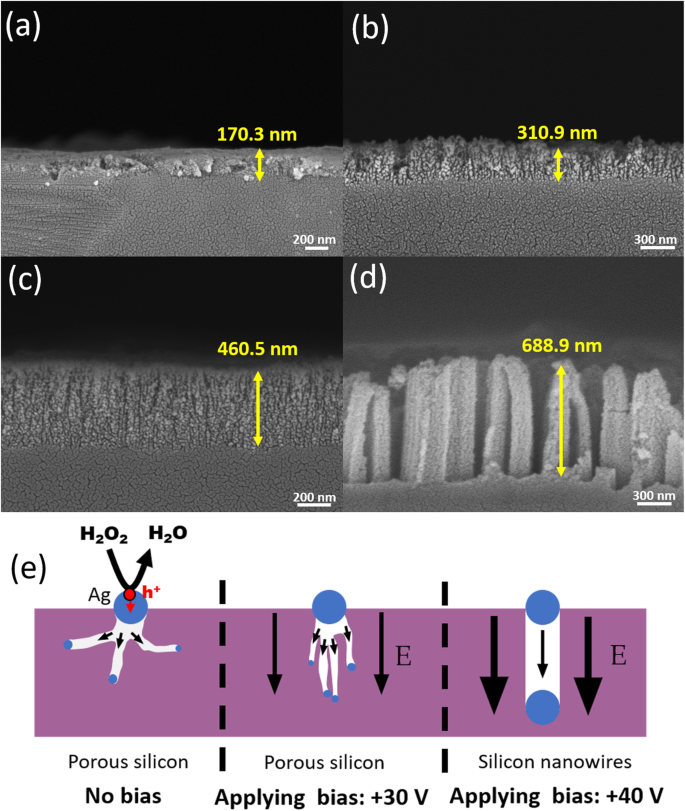

$$ \mathrm{D}=\mathrm{AT}/{\upeta}^{\mathrm{p}} $$ (1)dans lequel D est le coefficient de diffusion, A est la constante empirique, T la température, est la viscosité du solvant, et p l'exposant de viscosité. En conséquence, la viscosité du solvant IPA est de 2,1 mPa.s à 25 ° C, qui est plus de 2,3 fois supérieure à celle de l'eau (viscosité =0,9 mPa.s). Par conséquent, on peut s'attendre aux diffusivités ioniques des deux H2 O2 et les ions F− dans le milieu IPA étaient beaucoup plus faibles que ceux dans l'eau. Comme indiqué sur la figure 3a, les structures poreuses minces d'une épaisseur de 170,3 nm ont été créées sous une gravure de 5 minutes lorsqu'aucune polarisation n'a été utilisée. Cela a été contribué par le fait que les solvants IPA impliqués possédant une grande viscosité qui visaient à étaler les trous dans une orientation aléatoire, et donc les caractéristiques poreuses plutôt que les structures unidimensionnelles ont été formées. Pour faciliter l'accumulation de charges pour amorcer la gravure verticale du Si, les divers biais positifs ont été introduits, comme le montre la figure 3b–d. Il convient de noter qu'à faible biais impliqué, y compris + 20 V et + 30 V, l'épaisseur du film des structures poreuses a été clairement augmentée, conduisant à des vitesses de gravure améliorées de 34,0 nm/min (0 V), 62,2 nm/min (+ 20 V) vers 92,1 nm/min (+ 30 V).

Images SEM en coupe de nanostructures de Si obtenues à partir de a MacE sans parti pris, b MaCE avec + 20 V, c MaCE avec + 30 V, et d MaCE avec + 40 V. e Illustrations schématiques de la formation de nanostructures dans diverses conditions de biais

Ces résultats ont validé l'effet de biais qui domine essentiellement la cinétique de gravure, où la plupart des trous séparés étaient supposés être collectés et accumulés juste sous les sites de catalyseurs Ag, initiant ainsi les morphologies de gravure plus profondes. Lorsque le biais appliqué a été augmenté à + 40 V, la rectification des trous induite par le champ s'est avérée écraser les influences sur la diffusivité retardée des ions réactifs, la dynamique de la gravure aléatoire et distribuée a donc été transférée aux comportements de gravure directionnelle ; les matrices SiNW alignées verticalement ont été réalisées, montrant les taux de gravure les plus élevés jusqu'à 137,8 nm/min parmi ces quatre conditions testiculaires, comme le montre la figure 3d. Le mécanisme de formation distinct par rapport à la polarisation appliquée pourrait être compris à partir de la figure 3e. Il a indiqué que les voies de diffusion isotropes du trou ont conduit à la formation du film poreux mince lorsqu'aucun biais n'a été introduit. En revanche, le transport de trous relativement anisotrope a été trouvé sous l'implication d'un biais modeste, où les pores générés se sont finalement déplacés le long de l'orientation de biais et ont établi les caractéristiques de pores multiples. Dans des conditions de polarisation élevée, les trous injectés ont été forcés de s'accumuler aux interfaces catalyseur/Si et de se déplacer de manière synergique dans Si en suivant le champ de polarisation, créant ainsi les profils gravés verticalement.

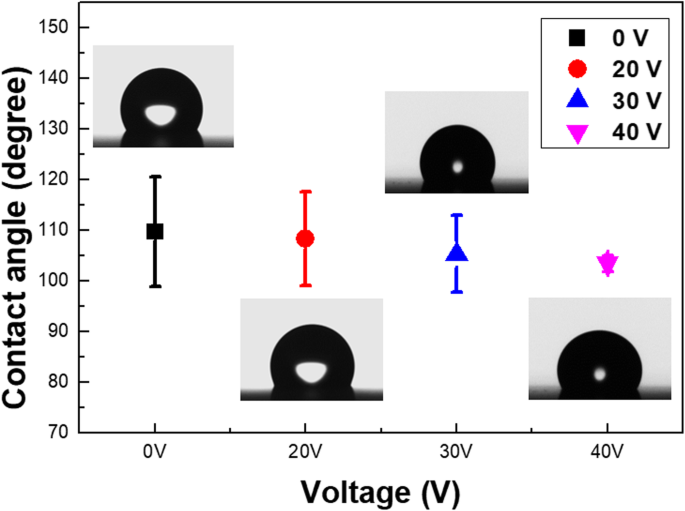

En outre, la mouillabilité de la surface des textures de Si préparées a été examinée, où tous les échantillons ont été mesurés six fois à différentes positions, comme le montre la figure 4. Il a été rapporté que l'angle de contact mesuré était corrélé à la rugosité des nanostructures selon à l'équation ci-dessous [24, 25],

$$ \mathrm{cos}\uptheta ={\mathrm{Rfcos}\uptheta}_{\mathrm{e}}-\mathrm{R}\left(1-\mathrm{f}\right) $$ (2 )dans lequel θ et θ e sont l'angle de contact des surfaces Si rugueuses et plates, respectivement, et R représente le facteur de rugosité. De plus, f est la fraction surfacique des surfaces air/eau. Il a pu être constaté que les angles de contact moyens de quatre échantillons différents étaient de 109,8 0 ± 10,8 0 dans le cas d'une gravure sans biais, 108,4 0 ± 9,2 0 avec + 20 V de polarisation, 105,4 0 ± 7,6 0 avec + 30 V de polarisation et 103,6 0 ± 1,6 0 avec + 40 V de biais, comme le montre la Fig. 4. L'écart considérablement réduit à l'angle de contact mesuré par rapport à l'emploi de + 40 V pourrait être attribué à la topographie relativement uniforme sur les surfaces gravées, ce qui indiquait que l'utilisation du biais dans MaCE non seulement a permis d'améliorer le taux de gravure, mais pourrait également maintenir l'uniformité de la gravure du son qui était essentielle pour les applications pratiques.

Résultats mesurés de l'angle de contact des surfaces Si

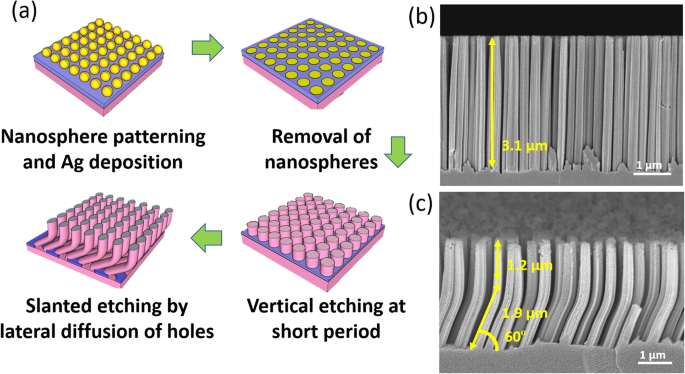

En plus de la modulation des vitesses de gravure, l'orientation de la gravure pourrait également être manipulée avec la polarisation externe, comme le montre la figure 5a. Dans ce test, la combinaison de MaCE avec la lithographie de nanosphères a été réalisée pour définir les motifs Ag à travers des nanosphères de polystyrène auto-assemblées [26]. En appliquant la polarisation verticale par rapport aux plans de substrat pendant le processus MaCE, la gravure directionnelle le long de l'orientation de polarisation a été créée, où les réseaux SiNW régulés verticalement ont été formés, comme le montre la figure 5b. Le basculement de la direction de gravure du trait vertical vers un profil incliné a été réalisé en faisant varier la polarisation électrique à 60 ° par rapport à la direction dans le plan. Bien que le biais ait été modulé, il a globalement entraîné la formation de réseaux SiNW inclinés/verticaux à deux segments, comme le montre la figure 5c.

un Illustration schématique du flux de processus pour la formation de tableaux SiNW inclinés/verticaux. Images SEM en coupe de b SiNWs verticaux et c SiNW inclinés/verticaux

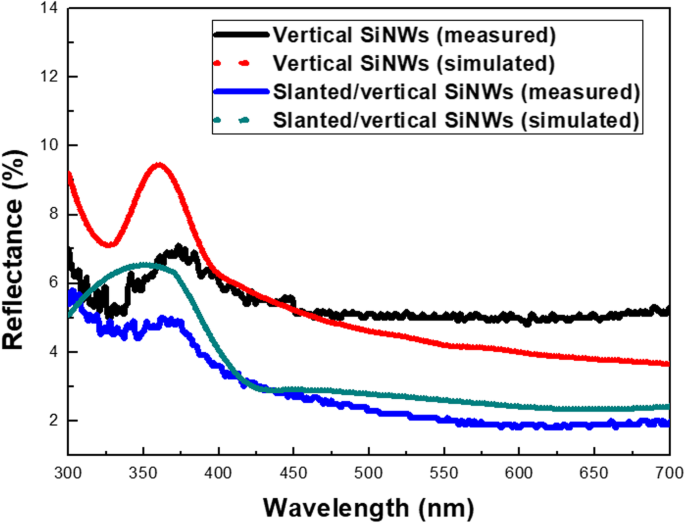

Contrairement à la manière typique de faire varier l'orientation NW via le changement local contrôlé par la diffusion des concentrations d'agent de gravure dans les conditions de gravure [27, 28], ici les concentrations d'oxydants et d'agents de gravure sont restées cohérentes et, par conséquent, la variation de la direction de gravure a principalement contribué du biais externe. Cela pourrait donner lieu à la faisabilité de la réalisation d'une capacité de traitement tridimensionnel. Enfin, la réflectance visible a été examinée à partir de réseaux SiNW verticaux et à deux segments, comme le montre la figure 6. Les résultats de réflexion mesurés ont clairement vérifié que les réseaux SiNW inclinés/verticaux avec une réflectance moyenne de 2,8% possédaient la lumière comparativement plus faible. capacité de réflexion que celle des seuls réseaux SiNW verticaux (réflectance moyenne =5,4%) couvrant les bandes visibles. Pour confirmer davantage l'enquête expérimentale, les résultats de la réflexion simulée ont également été comparés, comme le montre la figure 6. Il a pu être constaté que les résultats simulés correspondaient bien aux résultats mesurés, indiquant les caractéristiques antireflet supérieures des nanostructures inclinées/verticales.

Résultats de réflexion mesurés et simulés des réseaux SiNW verticaux et inclinés/verticaux, respectivement

Conclusion

La méthode MaCE assistée par champ électrique pour la formation de matrices SiNW à orientation contrôlée avec une vitesse de gravure améliorée a été présentée. Le mécanisme sous-jacent a été élucidé par les effets combinés de la rectification des trous et de l'anodisation qui pourraient moduler les morphologies et la cinétique de la gravure. De plus, la mouillabilité de la surface a été examinée, indiquant que l'uniformité de grande surface a été créée alors que la polarisation était de + 40 V. En manipulant la polarisation du champ électrique appliqué, la transition de la direction de gravure de la caractéristique verticale vers le profil incliné a été réalisée. Ces SiNW à deux segments sous la forme de caractéristiques inclinées/verticales possédaient des propriétés antireflet grandement améliorées, qui pourraient être potentiellement utiles pour les dispositifs optoélectroniques, les cristaux photoniques et d'autres applications multifonctionnelles.

Disponibilité des données et des matériaux

Les ensembles de données soutenant les conclusions de cet article sont inclus dans l'article.

Abréviations

- FDTD :

-

Domaine temporel aux différences finies

- MaCE :

-

Gravure chimique assistée par métal

- NSL :

-

Lithographie nanosphère

- PL :

-

Photoluminescent

- PS :

-

Nanosphères de polystyrène

- SEM :

-

Microscope électronique à balayage

- SiNW :

-

Nanofils de silicium

Nanomatériaux

- Champs électriques et capacité

- Champs magnétiques et inductance

- Principes de la radio

- Pointeurs et tableaux C++

- Relation entre les tableaux et les pointeurs

- Le capteur inductif configurable prend en charge les moteurs électriques automobiles et industriels à grande vitesse.

- Modulation des propriétés d'anisotropie électronique et optique du ML-GaS par champ électrique vertical

- Décryptage de l'évolution morphologique et de la cinétique de gravure de nanofils de silicium poreux lors d'une gravure chimique assistée par métal

- Gravure au laser et gravure au laser