Mécanisme de défaillance de commutation dans une cellule de métallisation programmable à base de peroxyde de zinc

Résumé

L'impact du traitement de surface au peroxyde sur les caractéristiques de commutation résistive du peroxyde de zinc (ZnO2 Les dispositifs de cellules de métallisation programmables (PMC) basés sur ) sont étudiés. Le traitement au peroxyde donne un ZnO hexagonal à ZnO2 transformation en phase cubique; cependant, un traitement excessif entraîne une décomposition cristalline. Le ZnO2 synthétisé chimiquement favorise l'apparition de comportements de commutation dans Cu/ZnO2 /ZnO/ITO avec un courant de fonctionnement beaucoup plus faible par rapport au Cu/ZnO/ITO (dispositif de contrôle). Cependant, la stabilité de commutation se dégrade au fur et à mesure que le traitement au peroxyde est effectué pendant une durée plus longue. Nous suggérons que la microstructure du ZnO2 est responsable de ce comportement de dégradation et du réglage fin sur ZnO2 propriétés, ce qui est nécessaire pour obtenir des caractéristiques de commutation appropriées dans ZnO2 périphériques PMC.

Contexte

La mémoire vive dynamique volatile et la mémoire flash non volatile ont été les principaux dispositifs de stockage de données sur le marché ; cependant, leur développement ultérieur a atteint leurs limites physiques [1, 2]. Récemment, la cellule de métallisation programmable (PMC), une classe de mémoires résistives à accès aléatoire (RRAM), a suscité un intérêt considérable en raison de son potentiel pour la future application de stockage de données [3,4,5]. Un dispositif PMC se compose d'une structure sandwich à deux bornes qui présente l'avantage d'une grande évolutivité et d'une fabrication simple [3,4,5,6,7].

Le ZnO est l'un des matériaux les plus populaires pour divers appareils électroniques; en raison de son faible coût, non toxique, chimiquement stable, à faible température de synthèse et à son processus de fabrication simple [8]. Sa bande interdite directe de ~ 3,3 eV fait du ZnO un candidat approprié pour les dispositifs électroniques transparents [9,10,11,12]. Cependant, jusqu'à présent, les dispositifs PMC à base de ZnO doivent encore surmonter de nombreux défis qui empêchent sa réalisation. L'un des principaux problèmes est que les dispositifs PMC à base de ZnO nécessitent souvent un courant de fonctionnement élevé en raison de la conductivité élevée de type n du matériau ZnO [8]. Un dispositif PMC ayant une couche de stockage à haute résistance est obligatoire pour produire des caractéristiques de commutation à faible courant de fonctionnement. Plusieurs méthodes ont été développées pour modifier les caractéristiques de commutation dans les dispositifs PMC à base de ZnO; comme, en introduisant un ou plusieurs dopants [13,14,15,16,17,18], en contrôlant la croissance du film [19, 20], en ajoutant une couche tampon ou barrière [16, 21], en insérant une couche de nanotige [22, 23], et empilement avec un ou plusieurs autres matériaux [24, 25]. Cependant, ces approches nécessitent toujours un processus de fabrication compliqué et long.

Récemment, nous avons signalé que l'emploi de peroxyde de zinc (ZnO2 ) dans la cellule PCM présente des caractéristiques de commutation volatiles et non volatiles [26]. Un traitement de surface au peroxyde sur la surface du ZnO peut transformer le ZnO hexagonal en ZnO2 phase cubique [27,28,29,30,31,32,33,34,35,36,37]. Le ZnO2 la phase a une résistivité supérieure ; ainsi, il peut être exploité pour des applications de contact Schottky et de photodiodes; cependant, le potentiel de ZnO2 pour la mémoire de commutation, en particulier la modulation des caractéristiques de commutation en contrôlant le traitement au peroxyde est encore moins étudiée [26, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38]. Par conséquent, une enquête détaillée sur l'impact du traitement de surface au peroxyde sur les caractéristiques de commutation est nécessaire pour une adoption et une réalisation ultérieures du ZnO2 -basé sur la mémoire de commutation.

Méthodes

Un film mince de ZnO a été déposé sur un substrat ITO/verre commercial (acheté auprès de Uni-onward Corp.). Les films déposés ont été immergés dans du peroxyde d'hydrogène (30% H2 O2 , Perkin Elmer) à 100 °C pendant 1, 3 et 9 min. Ensuite, les films oxydés en surface ont été rincés et séchés avec de l'eau DI et un N2 pistolet à gaz, respectivement. Afin de fabriquer des dispositifs à structure sandwich Cu/ZnO/ITO, des électrodes supérieures en Cu d'un diamètre de 150 μm ont été pulvérisées sur les échantillons (structurées à l'aide d'un masque métallique). Sur une expérience séparée, un film non traité en surface (NT) a été préparé comme échantillon témoin pour comparaison. STx a été utilisé pour désigner les échantillons traités en surface, où x est 1, 3 et 9 représentant le temps de traitement (minute), respectivement. La structure cristalline et la morphologie des films ont été étudiées à l'aide d'une microscopie électronique à transmission (MET, JEOL 2100FX). Un analyseur de dispositif à semi-conducteur (B1500, Agilent Tech. Inc.) a été utilisé pour étudier les caractéristiques électriques.

Résultats et discussion

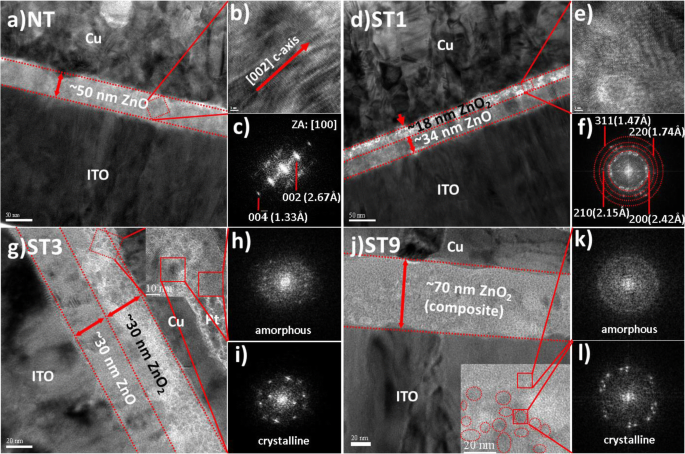

Une analyse MET a été menée pour étudier l'effet du traitement au peroxyde sur la structure et la morphologie des films. La figure 1a montre l'image en coupe transversale d'un film de ZnO (NT) cultivé sur un substrat d'ITO. Il s'avère que l'orientation de croissance du film est perpendiculaire au substrat, comme le montre l'image TEM à haute résolution (HR) de la Fig. 1b. La structure cristalline du film a été étudiée en analysant la micrographie à transformée de Fourier rapide (FFT). de la figure 1b, comme le montre la figure 1c. La structure cristalline du film de ZnO est une structure wurtzite hexagonale (correspond à JCPDS#36-1451). La structure et la morphologie de la surface du film de ZnO sont modifiées après un traitement au peroxyde pendant 1 min (ST1), comme le montre la figure 1d. On constate que le traitement conduit à la formation d'une double couche. L'orientation préférée (002) est diminuée dans la couche supérieure, comme le montre la figure 1e ; ce qui indique qu'une transformation de phase s'est produite en raison du traitement au peroxyde. La figure 1f montre l'analyse du motif ponctuel de la micrographie FFT de (e). La couche supérieure est une structure de pyrite cubique polycristalline ZnO2 (correspondance avec JCPDS#77-2414). Il est confirmé que le traitement au peroxyde induit une transformation de phase hexagonale à cubique (h à c); ce phénomène corrobore avec la littérature précédente [27, 28]. Un traitement au peroxyde pendant 3 min (ST3) peut entraîner une oxydation supplémentaire dans la région plus profonde, comme illustré à la figure 1g. La région transformée augmente l'épaisseur totale de la couche résistive. L'encart de la figure 1g montre l'image HRTEM de la région transformée. L'analyse micrographique FFT montre qu'une petite zone a été transformée en phase amorphe, comme illustré sur les Fig. 1h et i. Lorsque le temps de traitement augmente jusqu'à 9 min (ST9), la transformation de phase s'est produite dans toute la région de la couche résistive, comme le montre la figure 1j. Par conséquent, la couche résistive est constituée d'une structure monocouche avec une épaisseur augmentée de 70 nm. L'encart de la Fig. 1j montre l'image HRTEM de la couche résistive. On peut observer que la couche résistive est constituée d'une distribution aléatoire de ZnO2 cristallin nanométrique particules dans la matrice amorphe, comme le confirme l'analyse des micrographies FFT illustrée aux Fig. 1k et l. Cela suggère qu'un traitement prolongé au peroxyde peut conduire à une décomposition cristalline. Nous supposons que les radicaux d'oxygène en excès diffusés dans le matériau cristallin peuvent détruire sa structure cristalline, ainsi transformée en phase amorphe [28, 39]. La mesure électrique a été réalisée afin d'évaluer l'influence du traitement au peroxyde sur les caractéristiques de commutation résistive.

Analyse MET de (a –c ) contrôle, (d –f ) ST1, (g –je ) ST3, et (j –l ) Couches ST9. L'encart dans (g ) et (j ) sont des images MET haute résolution de ST3 et ST9, respectivement

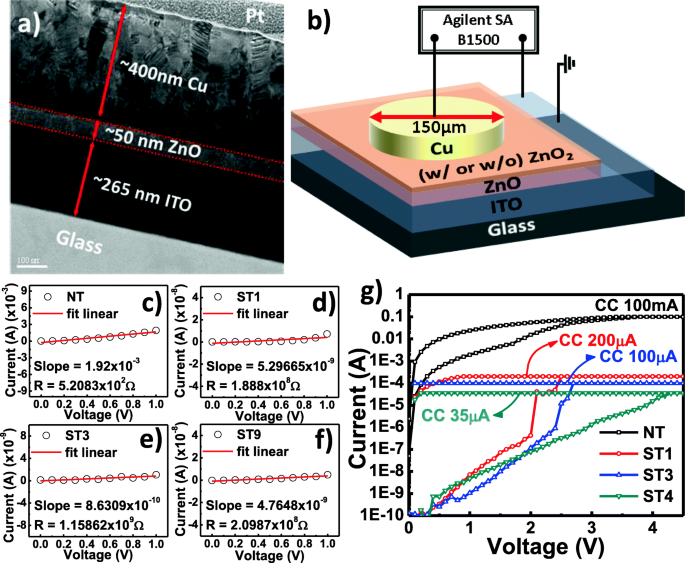

La figure 2a montre l'image TEM en coupe transversale du dispositif de contrôle fabriqué (NT). L'épaisseur de l'électrode supérieure (Cu), de la couche résistive et de l'électrode inférieure (ITO) est d'environ 400, 50 et 265 nm, respectivement. L'électrode inférieure ITO a été intentionnellement choisie en raison du comportement de contact ohmique ZnO/ITO [28, 36] ; ainsi, les caractéristiques de commutation dépendent uniquement de la résistivité de la couche de commutation. Les schémas de la structure de l'appareil et de la configuration de mesure sont illustrés à la Fig. 2b. La tension de polarisation est appliquée à l'électrode supérieure tandis que l'électrode inférieure est mise à la terre. Il est rapporté que le ZnO2 possède une résistivité très élevée, due à l'annihilation des défauts intrinsèques du donneur et à la formation de défauts accepteurs lors du traitement au peroxyde [28,29,30, 32, 35, 37]. Un test de balayage à basse tension est effectué pour calculer la résistance des dispositifs vierges, comme illustré à la Fig. 2c–f. On constate que les appareils fabriqués avec du ZnO2 couche présentent une résistance immaculée accrue, jusqu'à 6 à 7 ordres de grandeur par rapport à l'appareil sans le ZnO2 couche (dispositif de contrôle). Un traitement au peroxyde excessif (9 min) a entraîné une légère diminution de la résistance du dispositif ST9 (Fig. 2f). Des études antérieures suggèrent que la diminution de la résistance après un traitement excessif au peroxyde est probablement due à des dommages microstructuraux tels que l'attaque partielle et l'ébauche de surface [35, 37]. Cependant, de tels dommages de surface n'ont pas été observés dans notre analyse MET. Néanmoins, la formation du ZnO2 amorphe la structure s'est produite au Cu/ZnO2 région interfaciale après 3 min de traitement au peroxyde ; la transformation de phase cristalline à amorphe commence à partir de la région de surface du ZnO2 film (ST3 ; Fig. 1g–i). Nous pensons que la résistivité d'un ZnO2 amorphe est inférieur à celui du ZnO2 cristallin . Depuis le ZnO2 la structure du ST3 est principalement cristalline, par conséquent, la résistivité reste élevée (Fig. 2e). Inversement, la transformation de phase cristalline à amorphe s'est produite dans presque toutes les régions du film ST9 (Fig. 1j–l); ainsi, cela conduit à une légère diminution de la résistivité (Fig. 2f). Il est suggéré que le nombre de joints de grains a un rôle plus important que le paramètre d'épaisseur dans la détermination de la résistivité du film de ZnO ; un nombre plus élevé de joints de grains a entraîné un courant de fuite plus faible [40]. Par conséquent, nous supposons que le mécanisme du phénomène de résistance décroissante dans le ZnO amorphe2 peut être similaire au cas ZnO où le nombre décroissant de joints de grains diminue la résistivité. Néanmoins, une étude détaillée sur les propriétés électriques du ZnO2 matériel est un sujet intéressant qui devrait être exploré à l'avenir.

un Image TEM en coupe d'un appareil Cu/ZnO/ITO. b Schéma du dispositif Cu/ZnO/ITO. Courbe I-V typique et calcul de résistance de (c ) contrôle, (d ) ST1, (e ) ST3, et (f ) Appareils ST9. g Courbes de formation des dispositifs fabriqués

L'augmentation de la résistance immaculée est bénéfique pour activer les caractéristiques de commutation à une conformité de courant inférieure (CC) ainsi que pour réduire le courant de fonctionnement de l'appareil. L'activation des caractéristiques de commutation est nécessaire pour changer l'état vierge en l'état à faible résistance (LRS), appelé formation. La figure 2g montre le processus de formage des dispositifs fabriqués. Il est montré que le dispositif de contrôle nécessite un CC très élevé de 100 mA pour le processus de formage ; à l'inverse, les appareils ST1, ST3 et ST9 ne nécessitent respectivement que 200, 100 et 35 μA. On constate que la tension de formation des dispositifs réalisés avec un traitement au peroxyde plus long a tendance à augmenter en raison de l'augmentation de l'épaisseur totale de la couche résistive.

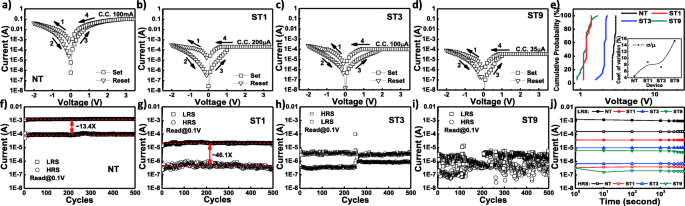

La figure 3 montre les courbes I-V et les caractéristiques d'endurance des dispositifs fabriqués. Tous les appareils présentent une commutation bipolaire analogique dans le sens inverse des aiguilles d'une montre, comme illustré à la Fig. 3a–d. Après le processus de formation, les dispositifs peuvent être commutés en position à haute résistance (HRS) en balayant la polarisation de tension négative, appelée réinitialisation. La tension de réinitialisation (Vreset) de tous les appareils est de − 2 V. Par la suite, les appareils peuvent être rebasculés sur le LRS en balayant la polarisation de tension positive (Vset) appelée comme définie. La dispersion statistique de Vset peut élucider la relation entre le paramètre de commutation et le comportement de commutation ; [11] ainsi, une probabilité cumulative est tracée comme le montre la figure 3e. On constate que le coefficient de variation (écart type (σ)/moyenne (μ)) a tendance à augmenter à mesure que le temps de traitement au peroxyde augmente, comme le montre l'encadré de la figure 3e. Ceci indique que le traitement au peroxyde module le paramètre de commutation du fait de la modification de la forme ou de la taille du pont conducteur [4, 41]. Afin d'évaluer la fiabilité de l'appareil, un test d'endurance a été effectué et le résultat est présenté sur la figure 3f–i. Le dispositif de commande présente une commutation très stable avec un rapport ON/OFF (fenêtre de mémoire) d'environ 13 fois pendant le test d'endurance, comme le montre la Fig. 3f. Même si le dispositif de contrôle présente une bonne uniformité et une fenêtre de mémoire suffisante [42], le courant de fonctionnement (100 mA) est cependant trop élevé ; ce qui n'est pas adapté pour une application à faible puissance [43]. Les caractéristiques de commutation sont améliorées après 1 min de traitement au peroxyde (ST1), comme le montrent les figures 3b et g. Le dispositif ST1 est capable de fonctionner à un courant de fonctionnement beaucoup plus faible (avec un CC de 200 μA) et présente une uniformité suffisante avec une fenêtre de mémoire agrandie d'environ 46 fois. Une augmentation supplémentaire du temps de traitement au peroxyde permet aux appareils de fonctionner à un courant de fonctionnement encore plus faible ; les dispositifs ST3 et ST9 sont capables de fonctionner à CC de 100 et 35 μA, respectivement, comme le montrent les Fig. 3c et d. Notez que l'utilisation d'un CC plus élevé pour ST3 et ST9 peut entraîner une panne de l'appareil. Bien que les dispositifs ST3 et ST9 fonctionnent à un courant beaucoup plus faible par rapport à ST1, l'uniformité de commutation se dégrade à mesure que le temps de traitement au peroxyde augmente, comme illustré sur les Fig. 3h et i. Néanmoins, tous les dispositifs traités au peroxyde présentent un excellent comportement de non-volatilité, comme le montre la figure 3j ; aucune fluctuation significative n'est observée pendant plus de 7000 s à température ambiante. Sur la base de notre étude précédente, l'instabilité de commutation est le résultat de la compétition réduction-oxydation (redox) entre les ponts conducteurs multi-branches [10, 12, 41]. Nous pensons que la formation des ponts non confinés est significativement contrôlée par la microstructure de la couche résistive.

Courbes I-V typiques de (a ) contrôle, (b ) ST1, (c ) ST3, et (d ) Appareils ST9. e Diagramme de probabilité cumulée de la tension définie (Vset). Caractéristiques d'endurance de (f ) contrôle, (g ) ST1, (h ) ST3, et (i ) Appareils ST9. j Caractéristiques de conservation de la température ambiante de tous les appareils. Encart dans (e ) montre le coefficient de variation de la distribution Vset. Chaque point de données dans (e ) représente les 25 cycles consécutifs

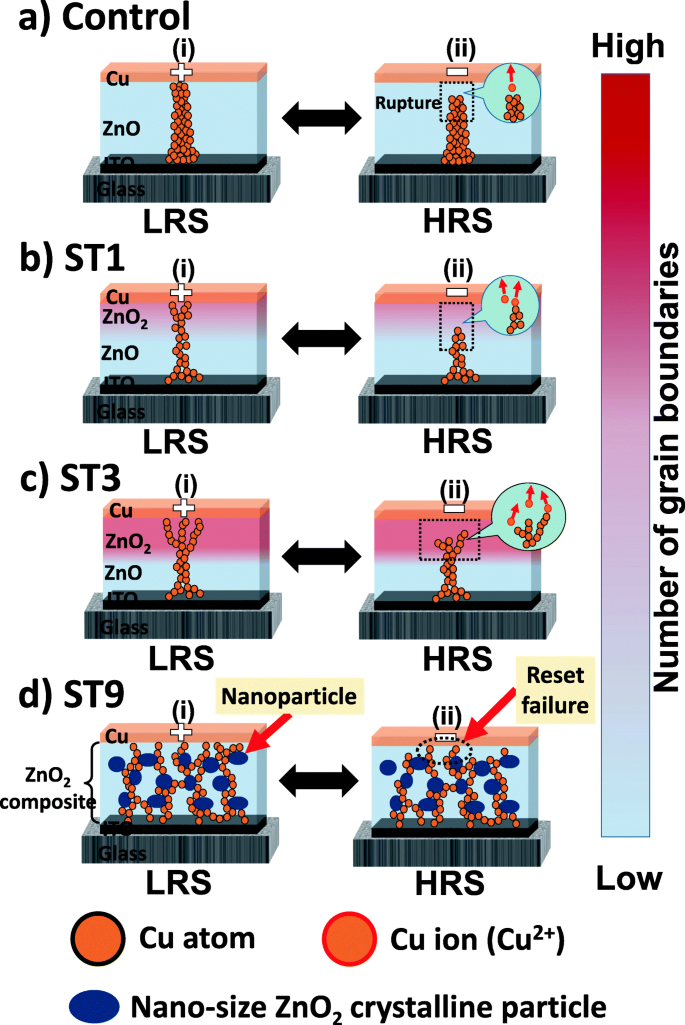

La figure 4a–d montre les schémas du mécanisme de conduction du dispositif de commande, respectivement ST1, ST3 et ST9. Au cours des processus de formage et de durcissement, le métal Cu est oxydé lorsqu'une polarisation positive est appliquée à l'électrode supérieure Cu (TE), et les ions Cu sont attirés par l'électrode inférieure ITO (BE) afin de réduire à l'état métallique [8 ]. Ce processus aboutit à la formation d'un pont conducteur qui s'étend du BE au TE; par conséquent, l'électron peut facilement passer de la cathode à l'anode et a abouti au LRS (Fig. 4a (i)). Par la suite, l'emploi d'une polarisation négative sur le TE pendant le processus de réinitialisation entraîne la réionisation du pont conducteur Cu, et les ions Cu dérivent vers le TE ; par conséquent, le pont conducteur est rompu et HRS est atteint (Fig. 4a (ii)). Étant donné que les ions Cu ont tendance à dériver le long des joints de grains sous un champ électrique [22], par conséquent, l'orientation perpendiculaire des grains de la couche résistive de ZnO du dispositif de contrôle (Fig. 1b) aide à la formation et à la rupture d'un pont confiné [8 ]. Un pont confiné est bénéfique pour s'assurer que la formation et la rupture du pont conducteur se produisent dans la même région; ainsi, une uniformité de commutation élevée est présentée dans le dispositif de commande (Fig. 3f). Cependant, l'utilisation d'un CC élevé (100 mA) entraîne la formation d'un grand pont conducteur et un fonctionnement à courant élevé. D'autre part, la stabilité de commutation pour les parties des dispositifs ST1 et ST3 se dégrade (Fig. 3g et h) en raison du développement de grains irréguliers (résultant en un nombre plus élevé de joints de grains) (Fig. 1e et g). La microstructure aléatoire du ZnO2 couche favorise la formation de ponts multiples ou de branches dans la région respective. Étant donné que la zone principale de la couche résistive ST1 est très perpendiculaire au film de ZnO, la formation de ponts multi-branches ou de branches peut donc être limitée (Fig. 4b(i)). Par conséquent, la dégradation de la stabilité de commutation est mineure et de bonnes performances d'endurance sans aucun état intermédiaire (erreur de données) sont présentées (Fig. 4b (ii)). A l'inverse, une zone significative du ZnO2 orienté aléatoirement dans la couche résistive du dispositif ST3 dicte la forme du pont conducteur et aboutit à la formation de ponts multi-ou de dérivation (Fig. 4c (i)). Par conséquent, la formation et la rupture peuvent ne pas se produire dans la même région et conduisent à une instabilité de commutation plus grave (Fig. 4c (ii)). Pour le cas ST9, même si la couche de commutation a un faible nombre de joints de grains en raison de la transformation de phase cristalline à amorphe, cependant, la distribution aléatoire des nanoparticules cristallines conduit à une irrégularité de structure sévère. A noter que puisque les nanoparticules sont sous forme d'oxyde, donc, aucune amélioration du champ électrique élevé autour de la particule pour favoriser le confinement du pont conducteur comme le fait l'inclusion métallique [44, 45]. Par conséquent, les ions Cu ont dérivé de manière aléatoire et un pont branché à travers la couche résistive est formé pendant les processus de formation et de durcissement (Fig. 4d (i)). Par la suite, les processus de formation et de rupture ne peuvent pas être contrôlés au niveau de la même branche (ou région) et entraînent les échecs de réglage et de réinitialisation (Fig. 4d (ii) ); ainsi, une instabilité de commutation sévère est présentée (Fig. 3i).

Schémas du mécanisme de conduction de (a ) contrôle, (b ) ST1, (c ) ST3, et (d ) Appareils ST9

Conclusion

En résumé, un mécanisme d'échec de commutation dans ZnO2 des dispositifs PMC ont été proposés. Le traitement au peroxyde favorise la formation d'un pont conducteur à une conformité de courant beaucoup plus faible en raison de la résistivité élevée de la couche de commutation. La valeur de résistance d'un appareil traité en surface vierge peut être augmentée jusqu'à 5 à 6 ordres de grandeur. Cependant, un traitement excessif au peroxyde conduit à une augmentation de l'irrégularité structurelle dans la couche de commutation; dégradant ainsi la stabilité de commutation. Ceci suggère qu'en fait, le traitement au peroxyde est une méthode utile pour obtenir des dispositifs PMC de faible puissance; cependant, un réglage minutieux du traitement au peroxyde est nécessaire pour obtenir de bonnes caractéristiques de commutation. Le potentiel de cette technique comprend un flux de processus de fabrication simple, une réduction des structures RRAM et une diminution de la consommation de courant/d'énergie de fonctionnement des dispositifs RRAM. Notre méthode simple peut être facilement adoptée (ou explorée) pour de nombreux types de systèmes d'oxyde et peut encourager la réalisation de dispositifs RRAM pour les futures mémoires non volatiles.

Nanomatériaux

- Une découverte accidentelle

- Laiton

- Zinc

- Cellule solaire

- Quand les choses tournent mal :atténuation des pannes du système de gestion de la batterie

- Quand les choses tournent mal :atténuation des défaillances du système de gestion de la batterie

- FRACAS :Un aperçu

- Run jusqu'à l'échec

- Synthèse de nanocristaux de ZnO et application dans des cellules solaires polymères inversées