La technologie de coextrusion de fibres continues Anisoprint alimente le véhicule rover lunaire

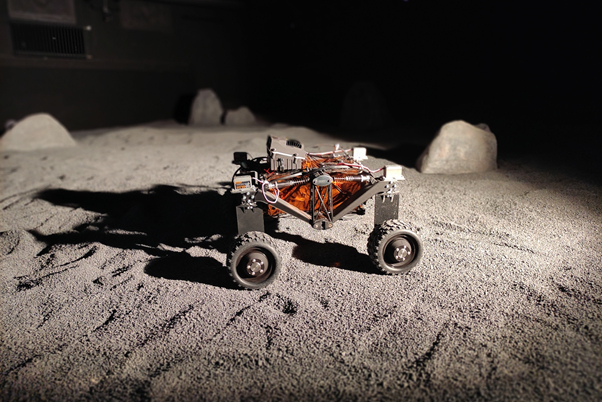

Anisoprint (Esch-sur-Alzette, Luxembourg, Royaume-Uni), un fabricant de systèmes d'impression 3D à fibre continue, a utilisé sa technologie de coextrusion à fibre continue pour produire des pièces légères pour un rover lunaire conçu par l'équipe d'étudiants Kepler, lauréats d'ActInSpace 2020, considéré comme le plus grand « hackathon » mondial pour le développement de nouvelles solutions spatiales. Le rover lunaire a été testé au LunaLab de l'Université du Luxembourg, qui a un environnement lunaire simulé, le 21 septembre, et a été exposé le 27 septembre (DemoDay).

L'équipe Kepler qui a développé le rover lui-même a remporté le défi « Configurer tester un rover lunaire DIY » du concours, recevant le soutien d'experts du Space Robotics Research Group de SnT et Technoport pour explorer le concept commercial et construire le rover lunaire sur la base d'un prototype de configuration de rover. Le principal défi de l'équipe était de fabriquer un robot d'une masse inférieure à quatre kilogrammes. Avec les composites imprimés en 3D, une option idéale pour la légèreté et la résistance élevée, l'entreprise s'est tournée vers Anisoprint.

« Les cas d'application que nous traitons proviennent principalement de zones où les matériaux isotropes se sont avérés inefficaces, ce qui signifie que nous modifions toujours la conception du renforcement anisotrope, à la fois la géométrie et le poids comptent ici », explique Aleksey Ivanov, ingénieur d'application Anisoprint. "L'impression 3D composite a un grand potentiel pour l'aérospatiale, et nous aidons les gens à l'explorer et à tirer le meilleur parti de la technologie."

Pour atteindre cette réduction de poids, deux pièces de suspension - un support de roue et un bras de commande - ont été remodelées. La fibre de carbone a été le renfort choisi et le SmoothPA pour obtenir une surface polie. Le poids partiel résultant est aussi bas que 64 grammes pour le bras de commande et 24 grammes pour le support de roue (seulement 15 % de remplissage a été utilisé).

fibre

- Rencontre technique sur les véhicules autonomes

- Partenariat pour l'amélioration continue

- technologie SQL ; référence pour une raison

- Impression 3D de fibre continue sur le bureau

- Impression composite en fibre continue industrialisée à Delft

- Covestro lance les thermoplastiques à fibres continues Maezio

- Impression 3D de composites avec fibre continue

- Toray crée la première fibre de carbone poreuse au monde avec une structure à pores continus de taille nanométrique

- Michel Loggins