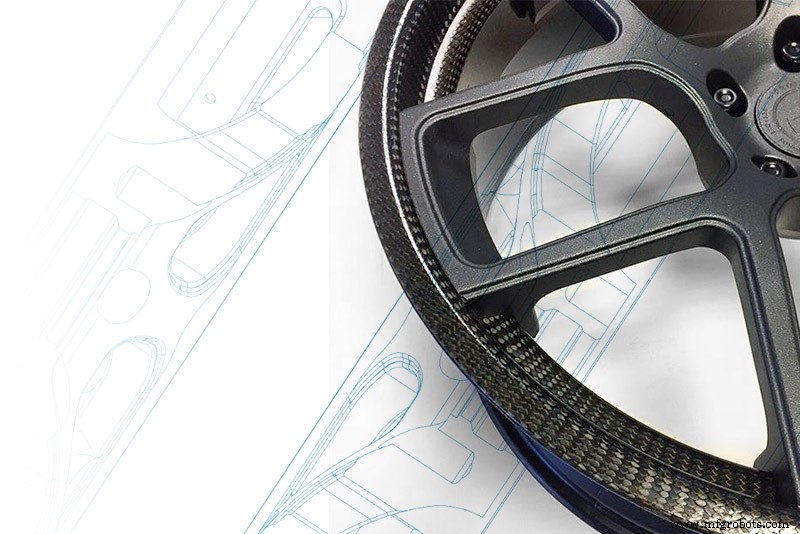

Décollage du projet de roue d'hélicoptère tout composite Carbon ThreeSixty, Leonardo, NCC

Le spécialiste des structures composites avancées Carbon ThreeSixty (Chippenham, Royaume-Uni) dirige désormais son nouveau projet NATEP, cofinancé par Innovate UK, l'agence d'innovation du Royaume-Uni, pour concevoir, développer et fabriquer une masse ultra-faible, robuste, preuve de -roue concept en plastique renforcé de fibres de carbone (CFRP) pour aéronefs à voilure tournante.

Le projet, qui a débuté le 1er janvier de cette année, s'étendra sur les dix-huit prochains mois. Les partenaires du consortium Leonardo (Rome, Italie) et le National Composites Center (NCC, Bristol, Royaume-Uni) tireront parti de leur expertise, dans le but d'améliorer les performances, la sécurité et le coût total de possession.

Selon Carbon ThreeSixty, le marché mondial actuel des roues d'hélicoptère utilise des alliages métalliques légers, généralement de l'aluminium ou du magnésium. Bien que celles-ci offrent une résistance et une rigidité suffisantes à partir d'une densité relativement faible, une roue en CFRP offrira des propriétés mécaniques considérablement améliorées à environ la moitié de la densité des roues métalliques.

« L'application de matériaux composites avancés et de processus spécifiques aux roues aérospatiales est une étape très innovante », déclare Ed Allnut, directeur général de Carbon ThreeSixty. « Notre expérience avec d'autres applications de roues composites a montré que des économies de poids de 30 à 40 % sont réalisables par rapport aux solutions en aluminium forgé. Cependant, nous pensons que le principal argument de vente sera l'amélioration de la durée de vie en fatigue et du mode de défaillance, ce qui prolongera la durée de vie et améliorera la sécurité. »

Les réductions de poids permettront aux avionneurs d'améliorer l'efficacité, l'autonomie et la charge utile et offriront une option pour les systèmes de propulsion à faible densité de puissance, tels que les batteries électriques. En plus de l'amélioration de la résistance à la corrosion et des performances NVH (bruit, vibrations et dureté), les roues composites seront interchangeables avec les roues existantes, ce qui les rend adaptées aux applications de rénovation.

Carbon ThreeSixty indique que le projet utilisera une technologie de fabrication composite de pointe telle que le placement de fibres sur mesure (TFP), le tressage et les processus hors autoclave (OOA) pour assurer la répétabilité et l'évolutivité.

« Les roues composites ne sont devenues viables qu'au cours des 10 dernières années en raison des améliorations de la résistance du système de résine, de la baisse des prix de la fibre de carbone et des améliorations de l'automatisation du processus. Nous pouvons le constater sur le marché des roues automobiles, où elles ont maintenant fait leurs preuves », déclare Alex Doyle, chef de projet technologique de NCC. « Cependant, les applications aérospatiales sont plus difficiles. Le changement de coût, combiné aux améliorations techniques, est la raison pour laquelle il est maintenant temps que les roues composites soient réalisables pour les applications de giravions aérospatiaux. »

La portée du projet couvrirait la spécification, la conception, le développement, la fabrication, l'inspection et les tests d'une roue d'hélicoptère de validation, en tenant compte des exigences aérospatiales complètes conformément aux spécifications fournies par Leonardo pour une plate-forme non divulguée.

« Nous sommes très désireux de participer au développement de cette technologie. Les composites devraient permettre d'économiser environ 1,5 kilogramme sur chaque roue en alliage de 5 kilogrammes. Cette économie de poids globale de 6 kilogrammes représente près de 1 000 gallons de carburant économisés sur une durée de vie typique de 12 000 heures et équivaut à environ 12 tonnes de CO2, " Adrian Smith, responsable de la livraison du portefeuille de R&T chez Leonardo Helicopters UK, déclare.

Le projet devrait durer environ 18 mois, avec un budget total d'environ 250 000 £. Les livrables comprendront 12 roues de validation de principe entièrement testées et une méthodologie de conception et de fabrication.

fibre

- Roue tournante

- Grande roue

- meule à rectifier

- Le rôle des matériaux composites dans l'industrie automobile

- Fabrication de matériaux composites :pourquoi la fibre de carbone est la meilleure

- Comprendre l'ingénierie composite et la fibre de carbone

- Roue Weds Sport entièrement en fibre de carbone

- La roue en thermoplastique prend la route difficile

- Le consortium cible des solutions pour les structures composites thermoplastiques en fibre de carbone