Surveillance de la fabrication additive avec un microphone optique

Les technologies de fabrication additive (FA) ont connu une adoption remarquable dans l'industrie au cours des dernières années. Alors que la numérisation et la fabrication à la demande transforment les sites de production en chaînes de production entièrement automatisées, des méthodes fiables de surveillance des processus deviennent de plus en plus importantes.

Dans le traitement des métaux par laser, il est bien connu que les émissions optiques et acoustiques pendant le processus peuvent être analysées en temps réel et corrélées à la qualité de la pièce finale. 1,2,3 Cette approche offre une valeur significative, car l'apparition de pores, de fissures ou d'autres inhomogénéités créées au cours du processus de production influence grandement les propriétés mécaniques et augmente le risque de composants défectueux. Une réaction immédiate aux signaux d'avertissement du processus peut ainsi réduire les rebuts et gagner du temps.

De nos jours, les systèmes optiques tels que les pyromètres, les caméras à grande vitesse, les caméras infrarouges et les photodiodes sont largement utilisés pour surveiller les processus AM à base de laser dans des contextes académiques et industriels. 4 Même s'ils donnent un aperçu important de la zone d'interaction laser-métal, ils sont aveugles aux aspects pertinents qui se produisent après l'arrêt du laser, par ex. fissuration due au stress thermique.

Les systèmes de capteurs acoustiques intégrés à la structure sont récemment devenus disponibles dans le commerce, par exemple dans les procédés de fusion sur lit de poudre (PBF) 5 . Cependant, les détecteurs de bruits solidiens sont mis au défi lorsqu'il s'agit de processus tels que le dépôt de métal au laser (LMD) ou la fabrication additive à l'arc filaire (WAAM) dans lesquels le chemin du signal lié à la structure change ou peut même être interrompu tout au long du temps de construction. Dans de tels cas, un capteur acoustique couplé à l'air à distance fixe fournit une solution efficace.

Une nouvelle technique d'inspection par ultrasons

Contrairement aux capteurs acoustiques conventionnels à membrane ou piézoélectriques, le microphone optique à large bande de XARION Laser Acoustics fonctionne par interférométrie. Son principe de détection acinétique repose sur des ondes sonores provoquant une modification de l'indice de réfraction de l'air dans la cavité de l'interféromètre de 2 mm située au sommet de la tête de capteur illustrée à la figure 1a. Cela provoque de petits décalages dans la longueur d'onde du laser, contenus et réfléchis dans les deux sens dans la cavité. La légère déviation de longueur d'onde provoque une variation d'interférence et donc d'intensité lumineuse revenant de la cavité. La variation d'intensité est alors mesurée par une photodiode externe.

Cette méthode de transduction acoustique - fonctionnant entièrement sans éléments mobiles - offre la gamme de fréquences la plus large disponible sur le marché des microphones, dépassant l'état de l'art d'un facteur 10. Étant donné que les bruits de fond, par ex. des machines à proximité, sont généralement limités aux basses fréquences (<100 kHz), la plage du microphone optique de 10 Hz à 1 MHz permet une séparation spectrale claire entre le signal de processus précieux et le bruit indésirable. La borne supérieure de cette réponse en fréquence est en partie prédéterminée par le milieu lui-même car l'absorption d'air amortit très fortement la propagation du son. Par exemple, l'atténuation d'un signal acoustique à 2 MHz dans l'air est de l'ordre de 640 dB/m. 6

Dans les cas suivants, plusieurs applications sont discutées. Dans toutes les configurations, la sortie électrique analogique du capteur est introduite dans un système d'acquisition et d'analyse de données à grande vitesse, qui effectue un calcul FFT en temps réel et un affichage spectral de l'émission de processus aéroportée.

Dépôt de métal par laser (LMD)

Un problème courant dans les procédés LMD est la formation de fissures dues aux contraintes thermiques. Ces fissures peuvent se produire pendant le temps de traitement mais aussi plusieurs minutes après. Le procédé LMD robotisé, alimenté en fil ou en poudre, permet de maintenir une distance de mesure constante. L'avantage d'un système acoustique couplé à l'air monté sur la tête du robot est la possibilité d'analyser les signaux provenant de l'interaction laser-matériau ainsi que le comportement du matériau après le passage au laser. Un exemple de configuration de mesure avec une signature acoustique correspondante est illustré à la Figure 2.

Comme les signaux de fissure ont tendance à être à large bande en fréquence, un filtre passe-haut peut être appliqué pour détecter en toute sécurité l'apparition de fissures pendant et après le processus sans perturbation du bruit de production. Dans cette configuration, un filtre de 350 kHz à 1 MHz a été appliqué, ce qui a montré la plus forte corrélation avec le nombre de fissures à partir de méthodes de test non destructif d'imagerie par rayons X et de test par courants de Foucault, comme décrit plus en détail dans la référence 7.

Fusion sur lit de poudre (PBF)

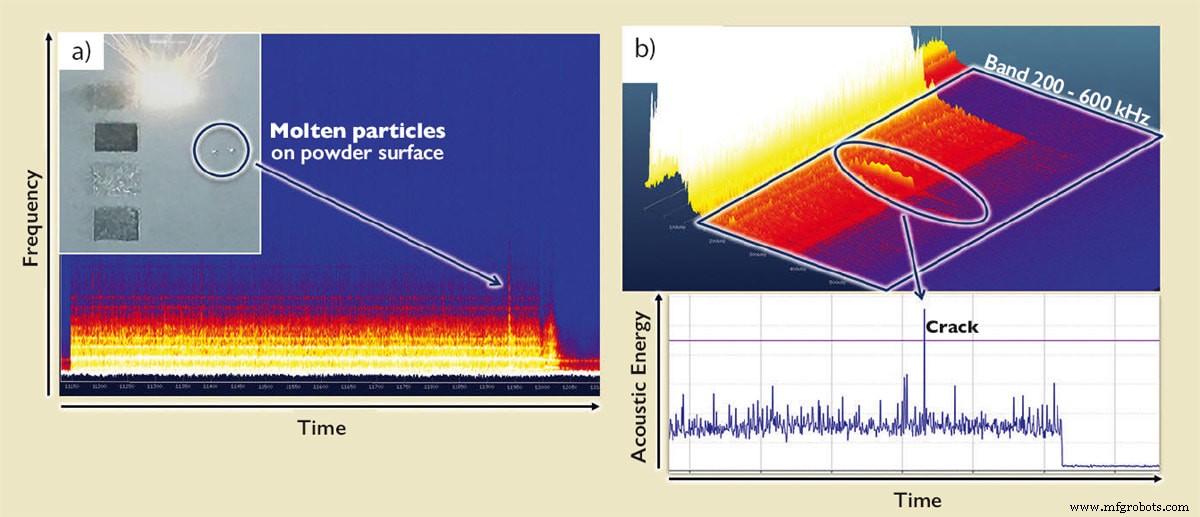

Pour capter l'émission d'ultrasons au cours d'un processus PBF, le microphone optique a été positionné à l'intérieur de la chambre de construction, à environ 30 cm de la plaque de construction, comme le montre la figure 1b. Une signature de processus acoustique typique est illustrée à la figure 3, qui démontre également l'avantage de l'analyse par ultrasons à haute fréquence, à savoir l'absence de réverbération, qui, dans le régime de fréquence inférieure, peut « salir » le signal et, par la suite, la résolution temporelle supérieure du processus. événements.

Contrairement à la configuration LMD, PBF utilise des galvanomètres à miroir pour diriger le laser de processus à travers le lit de poudre. Cette procédure provoque une atténuation dépendante de la distance et de la fréquence du signal aérien, qui suit une relation connue et peut donc être prise en compte si les coordonnées laser sont suivies simultanément. Dans de nombreux cas, il n'est pas non plus nécessaire de maintenir un niveau de masse du signal constant, par ex. pour la détection d'anomalies spectrales à court terme. Deux exemples de ceux-ci sont présentés dans la figure 4 :la figure 4a montre un pic à large bande dans le spectrogramme provenant d'un passage laser sur une particule fondue sur la poudre et la figure 4b montre un signal de fissure dans la vue du spectrogramme 3D (en haut) et le respectif Courbe d'énergie 2D (inférieure) intégrée sur une bande de fréquence de 200-600 kHz.

Fabrication Additive à l'Arc Filaire (WAAM)

Une configuration similaire à celle de LMD peut être appliquée pour les processus WAAM (Figure 5). La signature du signal acoustique diffère fortement, même s'il est également large bande jusqu'à 600 kHz. Les principaux phénomènes sont le cycle de formation des gouttelettes (blocs distincts apparaissant environ toutes les 10 ms), un signal tonal lié au taux de modulation de l'arc (ici :80 kHz) et l'émission de processus à large bande, liée à l'évaporation du métal.

Deux des paramètres les plus critiques pour le procédé sont la stabilité de l'arc et le cycle de formation. Pour surveiller le premier, un filtre passe-bande étroit peut être appliqué à la fréquence de modulation et à ses harmoniques supérieures, et pour le second, une analyse FFT peut être effectuée sur le signal temporel filtré passe-haut, afin de calculer le taux de gouttelettes relativement lent. sans bruit de fond.

Conclusion

Grâce à la disponibilité d'un microphone à large bande sans membrane pour les fréquences ultrasonores les plus élevées, des informations auparavant inaccessibles peuvent désormais être exploitées et utilisées pour surveiller les phénomènes de processus acoustiques en temps réel. Les développements futurs impliquent l'application de la triangulation afin que les origines sonores puissent être localisées pour faciliter davantage les opérateurs, les ingénieurs de procédés et les fabricants de machines à repérer les défauts potentiels. De plus, l'inclusion de méthodes d'IA embarquées qui se prêtent aux flux de données acoustiques et facilitent l'avancement de la technologie vers des applications de surveillance industrielle plus complexes, est ciblée.

Reconnaissance

Les auteurs remercient le soutien d'AIMEN Technology Center (Espagne) et de Damon Northeast (Renishaw plc).

Références

- D. F. Farson et K. R. Kim :Génération d'émissions optiques et acoustiques dans les panaches de soudure laser , Journal of Applied Physics 85, 1329 (1999);

- M. Bastuck et al. :Überwachung und Qualitätssicherung des Laserschweißprozesses ultrahochfester Karosseriestähle durch integrierte ZfPVerfahren , DGZfP-Jahretagung – Mi.2.A.4 (2013) ;

- J Shao et Y Yan :Examen des techniques de surveillance et d'inspection en ligne du soudage au laser , Journal of Physics :Série de conférences 15, 101–107 (2005)

- S. Everton et al. :Examen de la surveillance des processus in situ et de la métrologie in situ pour la fabrication additive métallique , Matériaux et conception 95 (2016) 0431-445

- Anas Essop, 3D Printing Industry, 10 décembre 2019, consulté le 26 juin 2020.

- M. Basse, absorption atmosphérique du son, JASA (1990)

- Camilo Prieto et al. :Surveillance de processus in situ par microphone optique pour la détection de fissures dans les applications de dépôt de métal par laser, données de mesure du centre technologique AIMEN (Espagne) , Conférence LANE, entrée papier industriel (2020)

Cet article a été rédigé par Martin Ursprung, ingénieur d'application ; Thomas Heine, responsable R&D; Balthasar Fischer, PDG ; Wolfgang Rohringer, ingénieur de développement; et Ryan Sommerhuber, ingénieur d'application, XARION Laser Acoustics GmbH (Vienne, Autriche). Pour plus d'informations, contactez M. Sommerhuber à Cette adresse e-mail est protégée contre les robots spammeurs. Vous devez activer le JavaScript pour la voir., ou visitez ici .

Capteur

- Fabrication additive liquide :Construire des objets 3D avec du liquide

- Fabrication additive vs fabrication soustractive

- Avantages de la fabrication additive

- Amélioration de la fabrication additive avec la rétro-ingénierie

- 5 conseils pour aider votre entreprise à réussir avec la fabrication additive

- Process ou fabrication discrète

- 4 applications que vous devez produire avec la fabrication additive

- Stratasys :être plus durable avec l'impression 3D

- Fabrication additive dans l'aérospatiale