Obturateur global de quatrième génération expliqué et pourquoi les capteurs d'images intégrés ont besoin de meilleures mesures de performances

Les capteurs d'images évoluent de trois manières principales :plus de fonctionnalités de pointe avec l'essor de l'Internet des objets (IoT) ; la mise en œuvre de nouvelles fonctionnalités telles que la polarisation sur puce et les capteurs hyperspectraux, qui peuvent voir plus qu'à l'œil nu ; et, peut-être l'avancée la plus fondamentale pour la majorité des applications de vision industrielle, est la nécessité de capturer à des résolutions toujours plus grandes - et le faire plus rapidement.

Cet article examine l'évolution des capteurs d'image GS-CMOS, y compris à quoi s'attendre de la technologie d'obturation globale de quatrième génération qui sera bientôt disponible, et leur rôle dans l'amélioration des performances d'imagerie.

Les capteurs d'image CMOS à obturateur global ont été lancés pour la première fois il y a environ une décennie et ont depuis joué un rôle crucial en permettant l'accélération du débit des processus de fabrication à grande vitesse. La technologie a non seulement donné une sortie numérique, mais a également évité la distorsion spatiale causée par l'effet de volet roulant.

La technologie a évolué rapidement pour offrir une meilleure qualité d'image, les capteurs de première génération ne délivrant que 2,4 mégapixels dans son format 1/1,2" (taille de pixel de 5,86 µm). Les exigences de résolution signifiaient que les ingénieurs ont créé la taille de pixel du capteur de deuxième génération de 3,45 µm permettant à Sony de couvrir des résolutions de 0,4 à 31 mégapixels.

Mais à mesure que la taille des pixels diminue, la quantité de lumière atteignant chaque pixel du capteur diminue également, ce qui réduit la capacité de saturation.

Avec la troisième génération, un équilibre optimal a été recherché entre ces facteurs concurrents :augmenter légèrement la taille des pixels (à 4,5 µm), et ainsi augmenter la capacité de saturation plus proche des appareils de première génération, tout en améliorant la plage dynamique et la vitesse.

Avec l'achèvement des pixels de la première à la troisième génération, Sony a créé un portefeuille de résolutions et de tailles optiques qui couvrait la gamme CCD héritée qui était en cours d'arrêt.

Une approche holistique de la capture d'images

Les systèmes de vision industrielle doivent non seulement capturer des images détaillées pour l'analyse, ils doivent également capturer les bonnes informations, transférer ces informations vers un ordinateur et le faire à des vitesses exceptionnellement élevées.

La fréquence d'images de lecture du capteur (autant que la norme de transmission utilisée) est donc un élément crucial dans ce processus. Mais il en va de même pour les fonctionnalités intégrées à chaque nouvelle génération de capteurs d'image GS-CMOS. La génération 1 comprenait l'obturateur global, pour éliminer les artefacts de mouvement ; et une fonction de région d'intérêt (ROI) multi-images, qui permet de transmettre un sous-ensemble de données à l'ordinateur pour analyse.

La génération 2 a ajouté des déclencheurs d'exposition multiple, permettant de capturer plusieurs expositions dans un cadre d'image pour garantir des images capturées avec une plus grande profondeur d'informations - et réduit le temps d'exposition minimum à seulement 2 µs.

La génération 3 comprenait un double ADC et un double déclencheur, ce qui permettait de prendre une image à faible et à haut gain sur la même image, chacun pouvant être déclenché indépendamment. De plus, un gain de conversion sur le capteur a été intégré pour mieux équilibrer la sensibilité, la capacité de saturation et la plage dynamique afin de faire face aux conditions de faible et de forte luminosité. Enfin, un auto-déclencheur a été ajouté, avec un ROI agissant comme déclencheur pour un autre.

Inverser le capteur

Bien qu'il soit toujours possible d'augmenter le nombre global de pixels en augmentant la taille du capteur d'image, la plupart des applications de vision industrielle utilisent une caméra à monture C qui utilise un capteur de type 1 pouce (16 mm de diagonale).

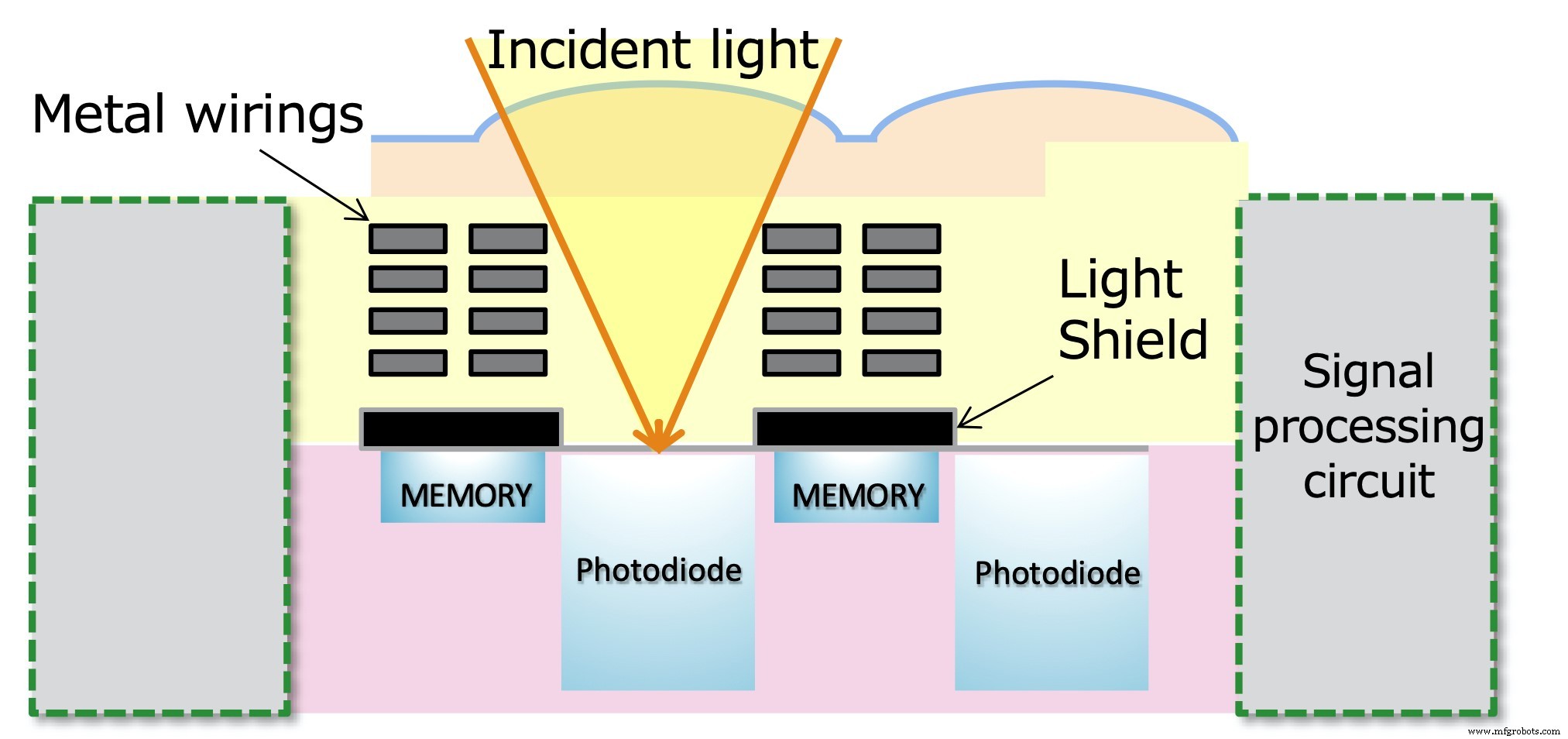

Les trois premières générations de capteurs d'image GS-CMOS utilisaient une structure de pixels à éclairage frontal (voir figure 1), avec la lumière entrant dans l'objectif, avant de traverser la couche de câblage métallique et sur la photodiode sensible à la lumière.

Cela réduit la lumière atteignant la couche de photodiode, une proportion de la lumière entrant dans la lentille étant dirigée sur la couche de câblage métallique.

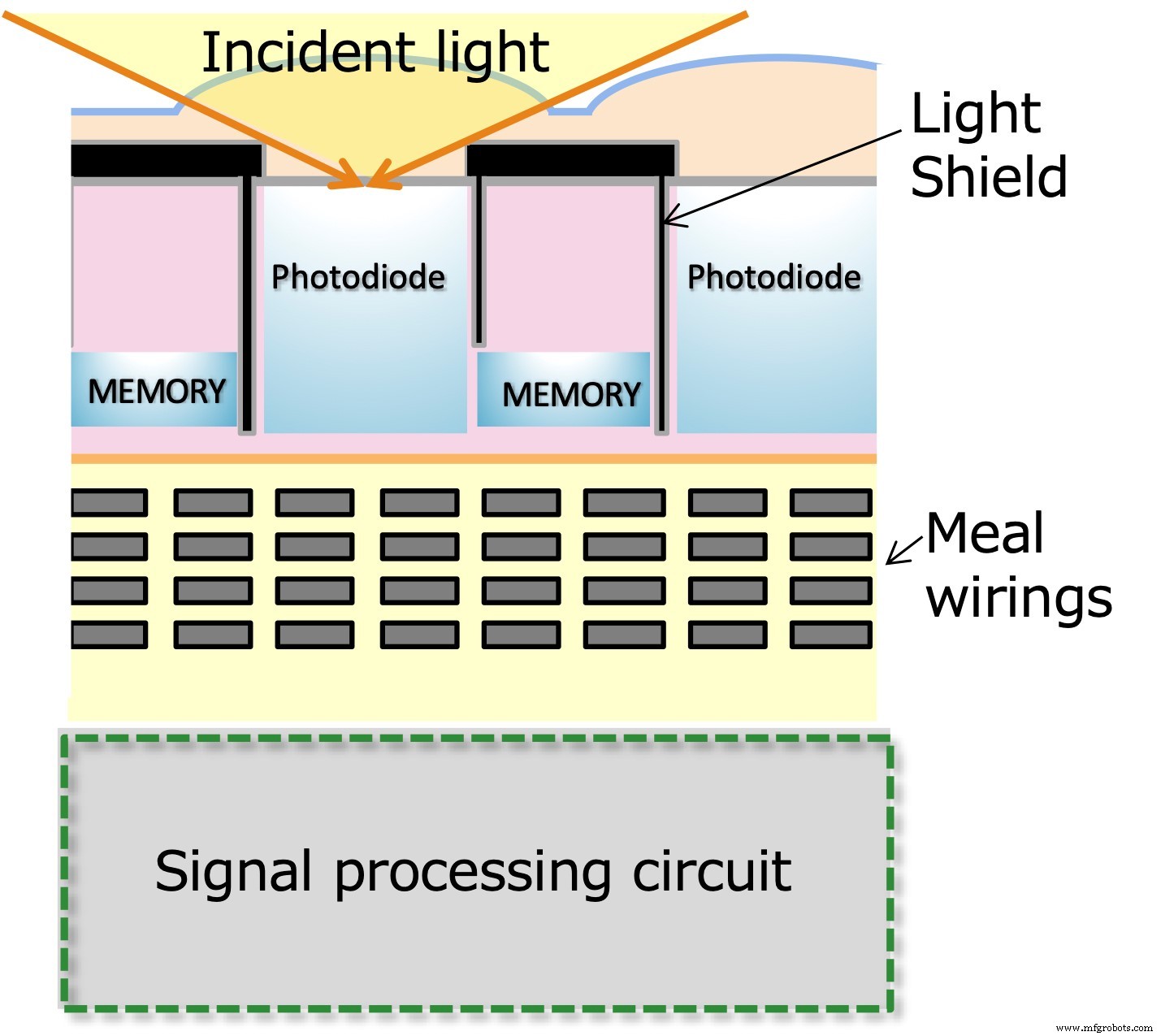

Une approche alternative adoptée pour le GS-CMOS de quatrième génération consiste à inverser les couches de câblage métallique et de photodiode sensible à la lumière pour créer une structure de pixels rétro-éclairée et faciliter la détection des photons (voir figure 2) .

Cette structure inversée permet de réduire la taille des pixels à environ 63 % par rapport au capteur avant illuminé conventionnel (2,74 µm) sans réduire les caractéristiques de saturation.

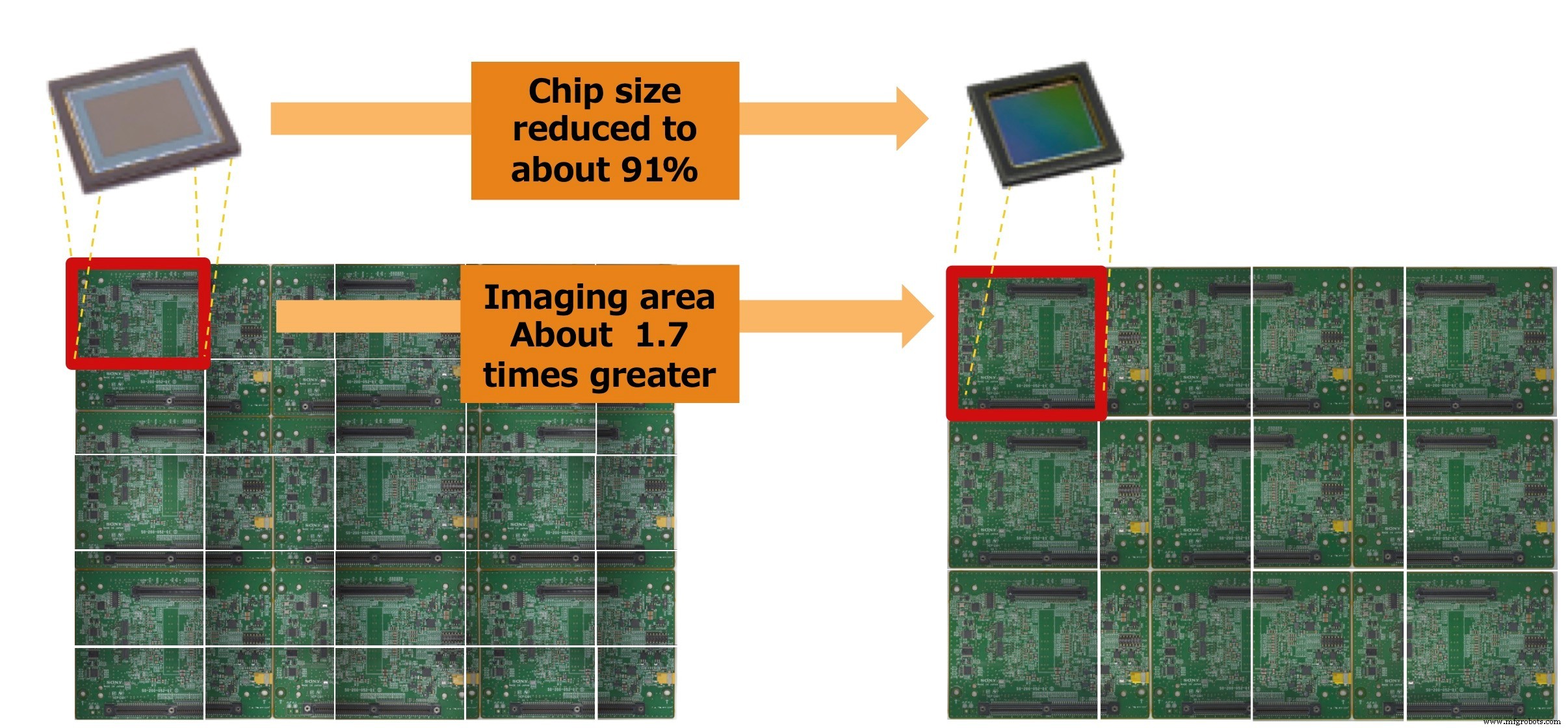

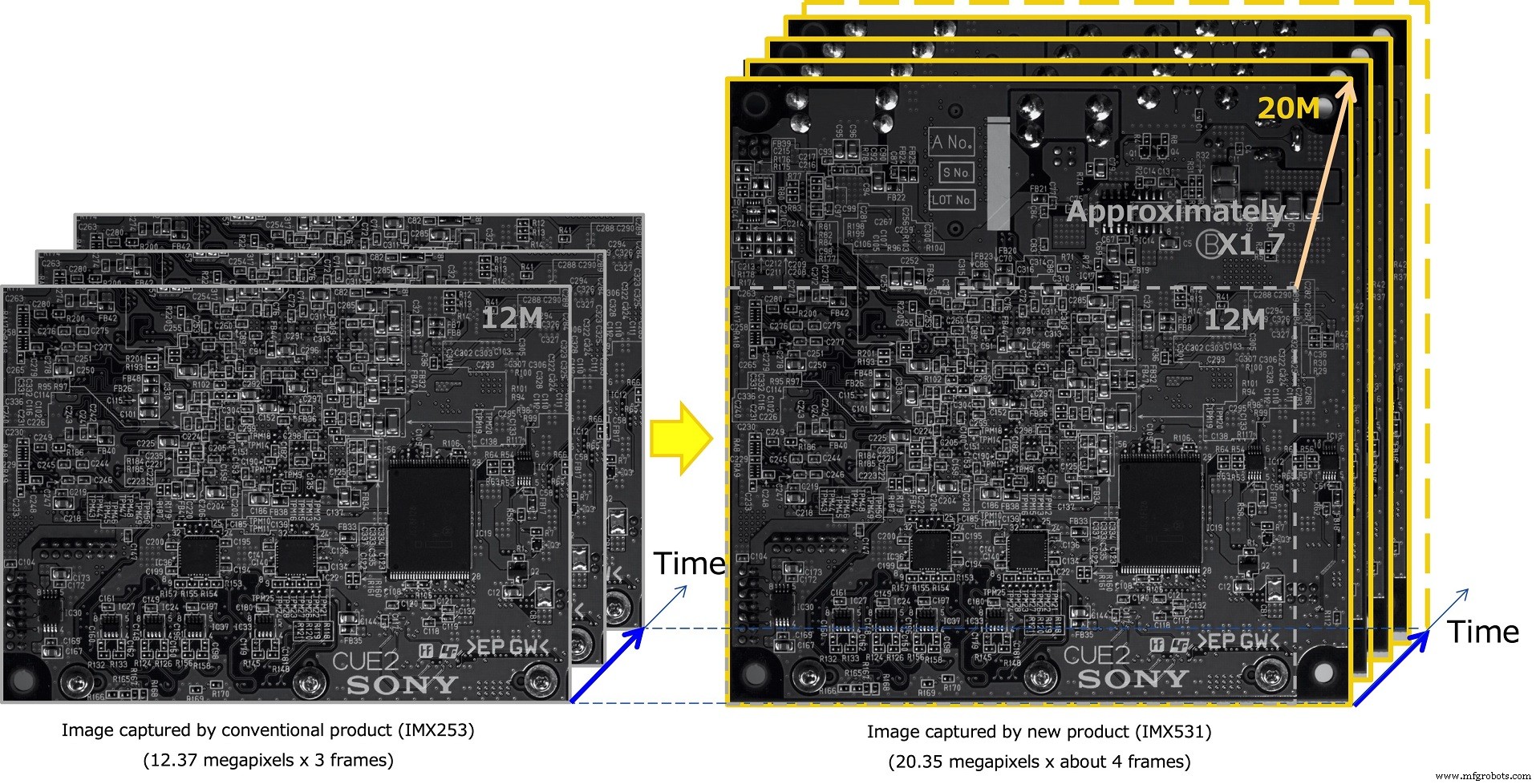

De plus, cette inversion permet de disposer des circuits qui étaient périphériques à l'arrière du capteur. Cela permet d'augmenter la résolution - de 12 MP à 20 MP - tandis que la taille du boîtier a été réduite à environ 91%; même en utilisant le même système optique que les modèles précédents (voir figure 3).

Fonctionnalités et fréquences d'images de quatrième génération

La structure de pixels rétro-éclairée inversée permet également de mettre en œuvre une disposition de câblage très flexible et en combinant cela avec une interface haute vitesse de signalisation basse tension évolutive avec horloge intégrée (SLVS-EC), il est possible d'améliorer considérablement la fréquence d'images de lecture . Compte tenu des images à haute résolution transmises, la fréquence d'images de lecture peut être près de 2,4 fois plus rapide que celle des capteurs conventionnels.

Les fonctionnalités supplémentaires mises en œuvre sur les capteurs de quatrième génération incluent une combinaison sur le capteur de données ADC doubles, permettant de créer une image HDR (plage dynamique élevée) à partir des captures à gain faible et élevé. La vitesse d'obturation a été accélérée, avec un temps entre les obturateurs réduit à seulement 2 µs.

Conclusion

Pour mettre en œuvre un degré élevé d'automatisation permettant des avancées telles que le remplacement de l'inspection visuelle dans les usines et les entrepôts et dans d'autres applications d'automatisation d'usine et de distribution, l'inspection et la reconnaissance doivent être plus précises et plus rapides, permettant une plus grande efficacité.

Le capteur de quatrième génération est un grand pas en avant pour l'industrie et pour l'automatisation industrielle en général - permettant à la fois de meilleures images et un plus grand nombre de fonctionnalités sur puce qui améliorent le contrôle de la qualité et la vitesse des processus de fabrication industrielle.

Cependant, ce besoin d'une vitesse et d'une précision de fabrication toujours plus grandes se poursuivra, et il y a un problème à l'horizon qui doit être résolu avant qu'il ne devienne un problème.

Comme nous l'avons vu, les fabricants de capteurs peuvent réduire la taille des pixels au-delà de ce point optimal. En effet, on peut avancer qu'il y a un intérêt commercial pour certains à le faire; en profitant de son utilisation par des non-spécialistes comme métrique proxy (souvent la seule métrique) pour quantifier la qualité d'image de leur système.

En tant qu'industrie, nous devons travailler ensemble pour fournir une meilleure mesure alternative. Celui qui prend en compte la nature complexe de l'imagerie industrielle. Celui qui regarde de manière plus holistique la qualité et le nombre. Et finalement, un qui est aussi facile à comprendre que le simple nombre de pixels.

Capteur

- Comment (et pourquoi) évaluer les performances de votre cloud public

- 5G et GaN :ce que les concepteurs embarqués doivent savoir

- Pourquoi vous avez besoin d'une gestion et d'une maintenance de moteur de classe mondiale

- Pourquoi vous ne pouvez pas externaliser la transformation et avez besoin d'une ultra-transformation

- Capteur de débit et de température de laboratoire sur puce

- Que sont les limiteurs de couple et pourquoi en avez-vous besoin

- Que sont les pinces hydrauliques et pourquoi en avez-vous besoin ?

- Pourquoi vos opérations d'entrepôt et d'usine ont besoin de l'IIoT

- Quand et pourquoi avez-vous besoin d'une SRL de pointe ?