Capteurs IdO en maintenance

La maintenance change. Rapidement.

La maintenance prédictive évolue presque d'heure en heure.

Comme le reste du monde, la maintenance devient à la fois connectée et interconnectée. Les capteurs se répandent partout dans le paysage industriel à un rythme effréné.

Les volts, les ampères, les zéros et les uns circulent dans les deux sens à travers des millions et des milliards de câbles et de connexions sans fil - fournissant des données, des informations et de la valeur aux organisations modernes qui exigent l'excellence opérationnelle.

L'Internet des objets (IoT) s'est maintenant industrialisé (IIoT) et est le moteur du 4 ème révolution industrielle – industrie 4.0 – sous nos yeux.

L'Internet des objets est une vision où chaque objet dans le monde a le potentiel de se connecter à Internet et de fournir ses données afin d'en tirer des informations exploitables par lui-même ou via d'autres objets connectés. Enterprise IoT :A Definitive Handbook by N. Balani |

La maintenance traditionnelle évolue vers des stratégies éclairées, basées sur les données, numériques et dynamiques où des décisions intelligentes sont prises sur la santé et les performances des actifs, et pas seulement des conjectures, des hypothèses ou des recommandations de fournisseurs. .

Les données critiques sur les actifs sont envoyées aux algorithmes d'apprentissage automatique, aux modèles prédictifs et aux logiciels basés sur le cloud, qui automatisent le processus de prise de décision intelligente et qui, en fin de compte, améliorent vos chances de haute fiabilité et disponibilité des actifs.

Et les capteurs IoT sont la clé de cette intelligence.

L'intelligence de la maintenance est à la portée de votre organisation.

Par où commencer avec l'IIoT ?

Que vous soyez un petit fabricant de bière artisanale populaire ou une usine pétrochimique multinationale, les capteurs IoT et la maintenance prédictive (PdM) sont désormais accessibles. Ils ne sont plus l'apanage des grandes entreprises mondiales riches en liquidités.

Le matériel et les logiciels sont abordables et accessibles à tous.

Si vous êtes une organisation à forte intensité d'actifs qui recherche une prise de décision intelligente et une analyse des données en temps réel, alors commencez ce voyage vers la maintenance prédictive. L'avantage concurrentiel sera vôtre. McKinsey* déclare que d'ici 2025, l'impact économique positif de l'IdO sur les usines américaines se situera entre 1,2 et 3 700 milliards de dollars.

Et c'est difficile à ignorer.

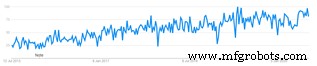

L'augmentation constante de la "maintenance prédictive" dans Google Trends.

La maintenance prédictive, également connue sous le nom de surveillance de l'état, dispose de certaines techniques et technologies clés qui permettent une analyse en temps réel de la santé et de l'état des actifs. Ils peuvent détecter et diagnostiquer les problèmes imminents d'actifs et d'équipements pour votre organisation, en fournissant des informations exploitables et un pronostic sur la durée de vie utile restante du système, de l'actif ou du composant.

Et vous savez ce que cela signifie ?

Vous avez compris !

Les objectifs centraux de la création de valeur dans la gestion d'actifs :réduire les risques organisationnels et coûts et augmentez les performances de vos actifs .

Les principales technologies et capteurs de maintenance prédictive IoT

Il existe 5 technologies clés dans la maintenance prédictive.

Bien que ces technologies proactives disposent de différents types de capteurs et de dispositifs de surveillance en temps réel, elles se prêtent toutes à l'IIoT et à l'industrie 4.0 et à l'inévitable marche vers un monde numérique et interconnecté.

Analyse des vibrations

Cette technologie est la meilleure polyvalente . Il couvre de nombreux problèmes d'actifs potentiels et convient mieux aux équipements rotatifs.

Vous en avez probablement beaucoup ceux , n'est-ce pas ?

Il s'agit d'une technologie PdM mature qui utilise un capteur accéléromètre pour mesurer les niveaux de vibration d'un actif. Le capteur peut renvoyer des signaux aux serveurs via des câbles câblés ou sans fil via des réseaux cellulaires ou Wi-Fi.

La sévérité de la vibration est tendance et peut changer au fil du temps.

Lorsque les niveaux de vibration augmentent et dépassent les niveaux d'alarme prédéfinis, cela indique souvent une détérioration des actifs ou des composants.

Et des conséquences graves peuvent s'ensuivre sans intervention de maintenance.

Les défauts courants qui peuvent être détectés avec l'analyse des vibrations incluent :

- Déséquilibre

- Désalignement

- Résonance

- Usure des roulements

- Endommagement des dents d'engrenage

- Cavitation

Mais la liste complète peut être longue.

Source :www.emerson.com

Cette phase initiale est la détection phase. Il s'agit d'obtenir une alerte précoce de la part de la technologie. Les algorithmes logiciels aideront ensuite à identifier le mode de défaillance spécifique car chacun aura sa propre signature ou fréquence de vibration unique - c'est le diagnostic phase. Des modèles prédictifs aideront ensuite dans la phase de pronostic. Cela permet de déterminer la durée de vie utile restante du composant.

Thermographie infrarouge

L'imagerie thermique tire parti de l'électronique de caméra avancée pour « voir » et mesurer les longueurs d'onde plus longues du spectre électromagnétique. C'est là que nous pouvons "voir" la chaleur ou l'énergie thermique émise par tout type d'objet. Dans votre organisation, il peut s'agir d'une pompe, d'un moteur, d'un récipient, d'une chaudière, d'un bâtiment, d'un réservoir, d'un moteur ou de n'importe quoi !

Les changements de température sont souvent un indicateur particulièrement efficace d'une défaillance imminente ou d'un processus défaillant.

La thermographie infrarouge peut détecter une gamme de problèmes et de modes de défaillance. Ceux-ci peuvent inclure :

- Câble électrique/défaillances d'isolation

- Connexions et joints électriques desserrés

- Échappement de gaz

- Charges déséquilibrées

- Collecteurs de surchauffe

- Isolation endommagée ou manquante

- Réfractaires usés

- Roulements usés

- Désalignement de couplage

Source :www.novatestpro.com

Bien qu'il s'agissait autrefois d'une option PdM coûteuse, elle est désormais abordable, plus petite et plus facile à utiliser. La connectivité à l'IIoT est désormais facile à réaliser, ainsi que la surveillance en ligne constante d'une gamme de systèmes et d'actifs industriels.

Analyse d'huile

En plus d'être utilisée pour la graisse, cette technologie PdM est principalement utilisée pour évaluer l'état du fluide d'huile de lubrification, les contaminants externes et les particules d'usure des composants internes.

Ces trois domaines peuvent nécessiter des capteurs séparés ou partiellement intégrés, mais la surveillance de l'état de l'huile peut faire la différence entre des temps d'arrêt prolongés et une production complète sur des systèmes critiques.Les lubrifiants sont le l'élément vital des actifs en rotation, et quand le sang va mal… l'actif ne sera pas loin derrière.

Source :www.ph.parker.com

L'analyse de l'huile peut mettre en évidence de nombreux modes de défaillance, dont les suivants :

- Roulements usés

- Endommagement des dents d'engrenage

- Additifs de lubrifiant épuisés

- Faible viscosité d'huile

- Entrée de carburant

- Vernis

- Pénétration de saleté

- Contamination de l'eau

Il existe plusieurs types de capteurs d'analyse d'huile en ligne que votre organisation peut utiliser lors du développement de son approche IoT. Il s'agit notamment des capteurs d'état de l'huile, des capteurs visibles dans le proche infrarouge et des détecteurs de particules optiques.

N'oubliez pas que le pétrole est le sang de la vie.

Prenez-en soin.

Analyse de la signature du courant moteur

MCSA se concentre principalement sur la surveillance de la santé et de l'état des moteurs à induction AC.

Mais étant donné que ces actifs sont si abondants et omniprésents dans tous les secteurs, il y a une valeur inhérente à assurer leur fiabilité et leur disponibilité.

S'ils ne tournent pas, alors les roues de l'industrie ne tournent pas.

Pour les ingénieurs, la reconnaissance du défaut de courant moteur les signatures exigeraient un degré considérable d'expertise et d'expérience, mais les outils MCSA modernes s'en chargent. Le système en ligne fournit une interprétation automatisée à l'aide de puissants algorithmes d'intelligence artificielle qui détectent et diagnostiquent les pannes imminentes des moteurs et des pompes à induction CA. www.semioticlabs.com |

MCSA utilise les mesures de courant (et de tension) du moteur pour détecter une gamme de modes de défaillance ou de défauts dans la tension d'alimentation, et les composants du moteur tels que le stator, le rotor et la boîte à bornes.

Source :www.signaguard.com

échographie

Cette technologie peut détecter les émissions d'ultrasons aéroportés et transmis par la structure. Ceux-ci ne sont pas audibles pour les humains et se trouvent généralement au-dessus de 20 kHz en fréquence. Grâce à une électronique de pointe, ces sons peuvent être hétérodynés et rendus audibles pour les humains et nous permettent d'entendre les frottements mécaniques, les turbulences et les impacts.

Les ultrasons ont une gamme d'applications et peuvent détecter de nombreux modes de défaillance, notamment :

- Couronne et arc électrique

- Détection de fuites

- Vannes défectueuses

- Broutement de contact électrique

- Roulements usés

- Défauts des dents d'engrenage

- Manque de lubrification

- Purgeurs de vapeur défectueux

Source :www.uesystems.com

Il est très bien adapté à la détection précoce des défauts dans les roulements à éléments roulants.

En termes d'applications IIoT dans l'industrie, les capteurs à ultrasons les plus courants sont utilisés pour détecter les défauts de structure. Cela signifie qu'ils sont le plus souvent utilisés pour détecter les problèmes de roulements courants :chemins de roulement endommagés, billes ou rouleaux défectueux, manque de lubrification et fatigue.

Cet aperçu des principales technologies et capteurs de maintenance prédictive IIoT nous a montré qu'il existe plusieurs options pour donner à nos organisations un avantage concurrentiel dans un paysage de maintenance en évolution rapide.

Si nous voulons prendre des décisions intelligentes et basées sur les données pour nos interventions de maintenance, alors nous pouvons le faire !

La connectivité et l'avenir de la maintenance prédictive sont à notre portée.

Lire ensuite :Guide complet sur l'IIoT en maintenance

* https://www.mckinsey.com/business-functions/mckinsey-digital/our-insights/the-internet-of-things-the-value-of- numériser-le-monde-physique#

Technologie de l'Internet des objets

- 4 étapes de la gestion des actifs IoT et de la transformation numérique

- Le rapport souligne la criticité d'une maintenance appropriée

- Une startup IoT fabrique des capteurs sans batterie

- Une startup fabrique des capteurs IoT, aucune batterie nécessaire

- IdO industriel :comment les alertes et capteurs intelligents ajoutent de la valeur aux moteurs électriques

- La mise en œuvre de l'IoT se dirige vers l'énergie éolienne

- Protocoles sans fil pour les solutions de suivi des actifs basées sur l'IoT

- Améliorer la surveillance de la pollution de l'air avec des capteurs IoT

- La miniaturisation de l'IoT génère des capteurs de gaz combustibles à l'échelle des miniatures