Économiser de l'énergie avec des vannes pneumatiques et des capteurs intelligents dans les lignes de conditionnement

Écrit par les spécialistes d'Emerson.

On estime que plus d'un tiers des émissions de gaz à effet de serre sont produites par les systèmes alimentaires, les processus d'emballage étant responsables d'environ 5,4 % de cela. Pour réduire – et finalement éliminer – les émissions, les entreprises de biens de consommation emballés (CPG) fixent des objectifs de décarbonisation. Alors que les CPG agissent et s'orientent vers la neutralité carbone, ils recherchent des moyens fiables de réduire la consommation d'énergie dans leurs installations.

De nombreuses entreprises réduisent de manière fiable leur consommation d'énergie en intégrant de nouvelles technologies de vannes pneumatiques écoénergétiques. Les vannes de commande pneumatiques sont essentielles à une large gamme de systèmes d'emballage pour leurs performances économiques et fiables. Leur prévalence et la variété de nouvelles capacités intelligentes que les fabricants de vannes pneumatiques ont développées offrent aux CPG une excellente opportunité d'économiser de l'énergie et de tirer une plus grande valeur de leurs systèmes pneumatiques.

Optimiser la consommation d'énergie à l'aide de capteurs de débit

En général, les CPG ont de nombreuses machines, généralement de différents fabricants, qui partagent une ligne principale d'alimentation en air comprimé. L'air comprimé que les installations d'emballage utilisent pour faire fonctionner ces équipements et alimenter les processus de leurs lignes d'emballage nécessite une quantité considérable d'énergie à produire. Malheureusement, tout n'est pas utilisé efficacement; une partie de l'air comprimé peut être gaspillée par des fuites. Les fuites peuvent être difficiles à détecter et peuvent souvent passer inaperçues jusqu'à ce qu'elles entraînent d'énormes pertes d'énergie et des temps d'arrêt coûteux.

La surveillance des systèmes pneumatiques est un moyen de détecter les fuites et de contrôler la consommation d'énergie. La plupart des machines n'ont pas de technologie de surveillance intégrée. Cependant, elles peuvent être équipées de capteurs pneumatiques intelligents. Capteurs de débit, comme AVENTICS TM d'Emerson Les capteurs de la série AF2 permettent d'identifier et de traiter les fuites de manière précoce, et même avant qu'elles ne se produisent, pour optimiser la consommation d'énergie.

En mesurant la consommation d'air comprimé en temps réel, les capteurs de débit peuvent offrir une image claire des performances du système pneumatique et de la consommation d'énergie. Grâce à ces informations, les entreprises peuvent mieux comprendre leur consommation d'énergie et prendre des mesures significatives pour la contrôler efficacement.

Bien plus qu'un débitmètre, l'AF2 mesure huit paramètres de processus différents :la pression, la température, le débit massique, le débit volumétrique, la vitesse d'écoulement, la masse totale, le volume total et l'énergie. Son grand écran OLED configurable présente clairement les données de fonctionnement, ce qui facilite la lecture pour les opérateurs. Les opérateurs peuvent également configurer diverses visualisations, y compris des organigrammes, pour les mesures ainsi que des courbes de processus et des valeurs cumulées. Le capteur stocke jusqu'à sept jours de mémoire, afin que les opérateurs puissent également accéder à l'historique de base de la machine.

L'AF2 fournit des données au niveau de la machine et peut signaler quelle machine de la ligne d'alimentation peut avoir une fuite. À l'aide de données, les opérateurs peuvent avoir un aperçu du flux d'air d'une machine et corréler ce qu'ils apprennent avec les cycles de la machine. En comprenant mieux le cycle de la machine et son profil d'air, un opérateur peut comparer les données en temps réel aux données de référence, telles qu'un profil de débit d'air standard ou les données de la meilleure machine sur la ligne. S'il y a un écart par rapport aux données de base, les opérateurs peuvent identifier le problème et prendre rapidement des mesures, comme remplacer un composant à l'origine de la fuite.

La comparaison du profil de cycle et de la consommation d'air fournit de nombreuses informations précieuses sur l'état de la machine, les fuites possibles et la consommation d'énergie auxquelles les opérateurs n'auraient pas accès autrement. Cela peut aider les opérateurs à prendre des décisions en toute confiance et à prendre des mesures qui permettent de mieux contrôler la consommation d'énergie de la ligne d'emballage.

En fait, la capacité de capture de données et l'approche systématique de l'AF2 permettent aux opérateurs de surveiller la consommation d'air dans les systèmes pneumatiques conformément à la norme DIN ISO 50001 pour la gestion de l'énergie. Cette norme ISO a été créée pour aider les organisations à établir, mettre en œuvre, maintenir et améliorer leurs systèmes de gestion de l'énergie.

En utilisant uniquement l'AF2, les CPG peuvent conserver les données collectées au sein de leur propre réseau informatique ou extraire des données vers le cloud via des passerelles. Lorsqu'ils sont associés à une passerelle et à un logiciel spécialement développé, les opérateurs peuvent accéder à des tableaux de bord avancés, stocker des données historiques, créer des seuils de paramètres qui déclenchent des alertes, effectuer une analyse des fuites, corréler les données avec d'autres capteurs de machine, effectuer la comptabilité du site et bien plus encore.

La simplicité de l'AF2 et l'étendue de ses informations offrent aux CPG un point d'entrée fondamental dans leurs parcours de transformation numérique et un moyen précieux d'économiser de l'énergie de manière fiable.

Les données des capteurs peuvent être présentées aux opérateurs via des informations et une visualisation sur leurs appareils intelligents personnels, ce qui facilite l'accès, l'interprétation et l'utilisation pour la prise de décision. (image avec l'aimable autorisation d'Emerson)

Réduire les déchets grâce aux vannes proportionnelles

On estime que près d'un million de bouteilles en plastique sont vendues chaque minute. La plupart d'entre eux sont des bouteilles en polyéthylène téréphtalate (PET). Pour répondre à la demande mondiale, environ 3 500 systèmes d'étirage-soufflage (SBM) sont fabriqués et déployés chaque année.

Les derniers systèmes de production intègrent le processus SBM avec le processus d'embouteillage dans un flux de production continu. Les systèmes combinés peuvent réduire à la fois l'empreinte physique d'une ligne et son empreinte carbone en supprimant le besoin d'expédier les bouteilles de la production au remplissage. Les technologies de vannes pneumatiques qui alimentent les fonctions clés du SBM peuvent également économiser une quantité importante d'énergie.

Les trois technologies pneumatiques qui peuvent faire la plus grande différence dans la consommation d'énergie d'un système de production sont les vannes de régulation proportionnelles, les systèmes de préparation d'air et les blocs de soufflage. Les systèmes pneumatiques de préparation d'air améliorent l'efficacité et permettent un meilleur contrôle de l'air à basse et haute pression utilisé par les actionneurs de préforme et les étapes d'expansion des bouteilles par étirage-soufflage pour former les bouteilles. Les fonctions de pré-soufflage, de soufflage, de recyclage et d'échappement des blocs de soufflage compacts et performants permettent de mieux contrôler la croissance du volume des bouteilles. Les vannes proportionnelles avancées, cependant, révolutionnent l'expansion de pré-soufflage et améliorent considérablement l'efficacité énergétique de cette étape.

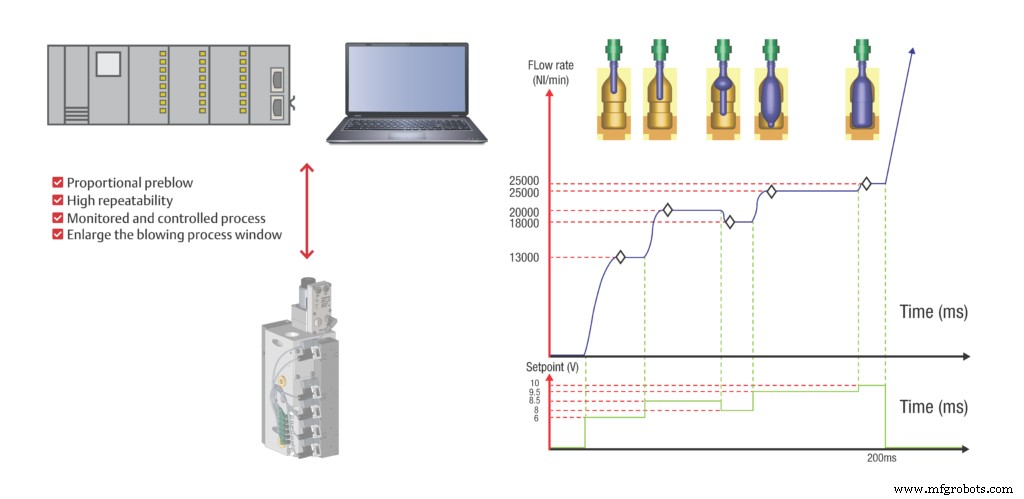

Emerson propose une solution de vanne de régulation proportionnelle spécialement conçue pour remplacer le débit haute pression marche/arrêt dans l'étape d'expansion pré-soufflage dans la production de PET. La solution innovante combine une vanne proportionnelle spécialement conçue, une électronique de commande et un logiciel. La vanne proportionnelle ajuste avec précision l'expansion de chaque bouteille dans le moule en modulant le débit plutôt que de fournir un débit uniforme tout au long du processus de soufflage comme le fait le débit haute pression marche/arrêt. Le système peut stocker des points de consigne de séquence de soufflage dans la vanne ou répondre aux instructions de contrôle du contrôleur logique programmable (PLC) SBM pour une croissance délibérée des bouteilles, permettant aux utilisateurs finaux d'affiner avec précision la façon dont les bouteilles chauffées se dilatent dans le moule.

La possibilité d'affiner la formation de la paroi et de la forme de la bouteille permet de créer des bouteilles plus fines et plus légères, ce qui peut réduire la quantité de matériau utilisée pour chaque bouteille. Il permet également d'économiser de l'énergie en réduisant la pression d'air de soufflage nécessaire à la formation des bouteilles sans sacrifier la qualité ni la température de chauffage dans le four de pré-soufflage.

En plus de moduler avec précision la croissance des bouteilles, cette technologie avancée de valve proportionnelle possède plusieurs capacités supplémentaires qui améliorent l'efficacité énergétique et la durabilité du processus de soufflage des bouteilles en PET. Le système peut également fournir des résultats de rétroaction qui indiquent la qualité de chaque coup. Ces données critiques aident les fabricants de bouteilles à perfectionner leur processus de formage, ce qui peut améliorer la qualité et la cohérence des bouteilles et réduire les rebuts. Il fournit également des données de surveillance de l'état qui permettent une maintenance préventive, améliorent l'efficacité et réduisent les temps d'arrêt.

Outre les avantages d'économie d'énergie de la nouvelle technologie de valve proportionnelle, le système permet aux fabricants de bouteilles d'atteindre un débit plus élevé lors de la production de formes de bouteilles complexes qui peuvent être plus attrayantes pour les consommateurs. Et, comme le processus peut être facilement mis à jour via la formule logiciel/automate, chaque poste de soufflage de la machine peut être affiné pour une plus grande amélioration sans arrêter la production.

Meilleur contrôle, plus d'économies

Les nouvelles technologies de vannes pneumatiques intelligentes offrent aux CPG des moyens de réduire de manière fiable la consommation d'énergie. L'intégration de capteurs intelligents dans les lignes d'emballage et de vannes proportionnelles dans la production de bouteilles en PET donne aux CPG la capacité de contrôler les processus et d'affiner leurs résultats. La décarbonisation fiable des lignes d'emballage ne se fera pas sans intention - cela nécessitera le haut niveau de contrôle, de précision et de réflexion que ces technologies sont conçues pour fournir.

Contactez les experts de JHFoster pour savoir comment vous pouvez commencer à économiser de l'énergie dans votre installation.

Équipement industriel

- Stocker et gérer les données sensibles avec Secret Manager

- Contrinex :capteurs intelligents et barrières immatérielles de sécurité compatibles avec le cloud avec interface Bluetooth

- Les secrets d'une infrastructure IoT avec une ville intelligente

- Améliorer l'efficacité énergétique avec les IHM

- Économiser de l'énergie avec vos boîtiers NEMA

- Edge Computing et son importance dans la production intelligente

- Économisez de l'énergie avec les actionneurs pneumatiques

- Les outils chirurgicaux dotés de capteurs intelligents peuvent faire progresser la chirurgie et la thérapie cardiaques

- 5 minutes avec PwC sur l'IA et le Big Data dans le secteur manufacturier