5 façons dont le décalage de travail externe peut vous aider

Tous les centres d'usinage CNC ont une certaine forme de réglage du système de coordonnées de travail, communément appelé décalages de montage, qui sont utilisés pour spécifier l'emplacement de l'origine du programme. Le programmeur choisit chaque origine, la position à partir de laquelle les coordonnées du programme sont spécifiées, en fonction de la position de la pièce lors de la configuration. La sélection de l'origine ou des origines logiques du programme permet au programmeur de déterminer facilement les coordonnées programmées et à la personne chargée de la configuration d'attribuer le zéro du programme lors de la configuration.

En utilisation normale, chaque décalage de fixation est utilisé pour spécifier la distance et la direction dans chaque axe entre la position d'origine de la machine et l'origine du programme. Cela implique souvent des mesures fastidieuses à l'aide d'un palpeur à broche, d'un comparateur à cadran ou d'un détecteur de bord. Si le dispositif de serrage pour un travail répété est qualifié, ces mesures ne doivent être prises qu'une seule fois. Sinon, les mesures doivent être répétées à chaque fois que le travail est exécuté.

Étant donné que la méthode que nous venons de décrire est si populaire, vous ne savez peut-être pas qu'il pourrait y avoir une meilleure alternative. Avec les CNC FANUC, le décalage de travail externe (numéro zéro du système de coordonnées de travail) vous permet de déplacer le point de référence pour les entrées de décalage de fixation de la position d'origine de la machine vers un emplacement plus logique.

Comment le décalage de travail externe peut-il vous aider ?

Voici cinq façons dont le décalage de travail externe peut aider.

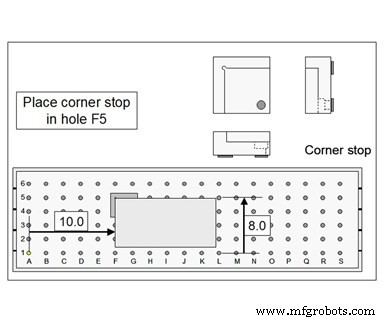

Tout d'abord, le décalage de travail externe doit être appliqué lorsque vous connaissez (ou pouvez facilement calculer) la distance entre une position connue/cohérente et chaque origine du programme. Avec un centre d'usinage vertical, par exemple, vous pouvez monter un outillage de serrage qualifié sur une sous-plaque comme celle illustrée à droite.

Avec ce type d'outillage de serrage, vous pouvez facilement calculer la distance en X et Y entre les surfaces de localisation (l'origine du programme XY) et le trou inférieur gauche. Avec cet exemple, les trous sont sur des centres précis de 2 pouces. Vous pouvez également déterminer la distance sur l'axe Z entre la surface de localisation de l'axe Z et le haut de la sous-plaque.

Dans les registres de décalage d'origine externe X et Y, entrez les distances en X et Y entre la position d'origine de la machine et le trou inférieur gauche (trou A1). Dans le registre Z, entrez la distance entre le nez de la broche et le dessus de la sous-plaque. À partir de ce moment, vos entrées de décalage de luminaire peuvent être spécifiées à partir du trou inférieur gauche en XY et du haut de la sous-plaque en Z.

Ceci éliminera le besoin de mesurer les valeurs d'assignation d'origine du programme. Bien sûr, vous pouvez utiliser la commande de réglage des données (G10) pour spécifier les valeurs associées à partir du programme, éliminant ainsi la nécessité pour la personne chargée de la configuration de les saisir manuellement. Cela élimine efficacement cette tâche d'attribution du programme zéro de la configuration.

La deuxième fois que le décalage externe peut aider, c'est avec les centres d'usinage horizontaux qui ont des tables rotatives carrées. Les surfaces d'emplacement pour la plupart des luminaires sont dimensionnées à partir du centre de la table. Ainsi, il peut être préférable de déplacer le point de référence vers le centre de la table en XY et le plateau de la table en Z. De cette façon, les valeurs d'affectation du zéro du programme peuvent être déterminées à partir du dessin de l'appareil. Encore une fois, ces entrées peuvent être programmées avec des commandes G10.

Troisièmement, le décalage d'origine externe peut vous aider à gérer les incohérences de cône de broche d'un centre d'usinage à l'autre. Si vous jugez nécessaire d'utiliser différentes valeurs de compensation de longueur d'outil pour un outil de coupe donné en fonction de la machine utilisée, utilisez le décalage externe (registre Z) pour spécifier la quantité d'écart. De cette façon, les outils de coupe peuvent être plus facilement partagés entre les machines.

Quatrièmement, si vous avez eu un accident (crash), vous pouvez constater que les axes sont légèrement désalignés, ce qui signifie que les valeurs d'affectation du zéro du programme pour les configurations qualifiées ne sont plus correctes. Utilisez le décalage de travail externe pour spécifier la quantité de désalignement dans chaque axe. Pour l'exemple de sous-plaque décrit précédemment, cela sera aussi simple que de remesurer les distances XY au trou inférieur gauche et au sommet de la sous-plaque en Z.

Cinquièmement, vous pouvez augmenter le registre de l'axe Z du décalage de travail externe lors du fonctionnement à sec pour éloigner les outils de coupe de leurs points d'extrémité sur l'axe Z. Cela permet une marche à vide plus sûre.

Équipement industriel

- 5 façons dont l'impression 3D peut transformer l'industrie électronique

- Century Furniture bat tous les records (et vous aussi !)

- Comment la technologie IoT peut aider l'environnement

- Cinq façons d'automatiser le processus de fabrication peuvent vous faire économiser de l'argent

- Comment les robots logiciels peuvent vous aider à prendre le contrôle de la « nouvelle normalité »

- L'importance de la prévention de la corrosion et comment le polyuréthane peut aider

- Pourquoi vous pouvez compter sur la qualité des grues Demag

- 8 façons d'assurer la sécurité de votre MacBook dans un lieu public

- 5 façons éprouvées par l'industrie du plastique d'utiliser des robots