3 conseils pour garder les compacteurs d'asphalte à jour avec les finisseurs

De nombreux projets de pavage utilisent une pratique courante que les entrepreneurs doivent éviter - rouler trop vite avec le compacteur à panne, en particulier lors de l'utilisation d'un compacteur vibrant. De nombreux opérateurs attribuent une vitesse excessive au besoin perçu de suivre le finisseur. Mais lorsque cela se produit, les entrepreneurs découvrent généralement qu'un ou plusieurs tests de densité/lissé de la chaussée ne répondent pas aux exigences minimales de construction de routes. Souvent, l'opérateur du compacteur de panne est blâmé.

Il est vrai que le compactage par décomposition doit être effectué alors que le mélange a une viscosité suffisamment faible pour permettre un réarrangement des particules d'agrégats qui élimine la plupart des vides dans la structure de la chaussée. Certes, le train de compactage doit suivre la vitesse d'avancement moyenne du finisseur. Il y a aussi des cas où le finisseur se déplace trop vite pour que le rouleau à asphalte puisse suivre.

1. SAVOIR SI UN OU DEUX COMPACTEURS DE DÉPANNAGE SONT NÉCESSAIRES

En fonction de la livraison du mélange et de la largeur et de la profondeur de pavage, un finisseur contemporain avec une table vibrante et des commandes automatiques pour le niveau et la pente atteindra généralement des taux de pose d'environ 45 pieds (13,7 mètres) à 60 pieds (18,3 mètres) par minute.

Plus de 60 pieds par minute et il est presque impossible pour un seul compacteur de panne de suivre le finisseur. Même les compacteurs avec les niveaux de fréquence de vibration les plus élevés ont du mal à compacter à une vitesse suffisante pour suivre un finisseur se déplaçant à cette vitesse.

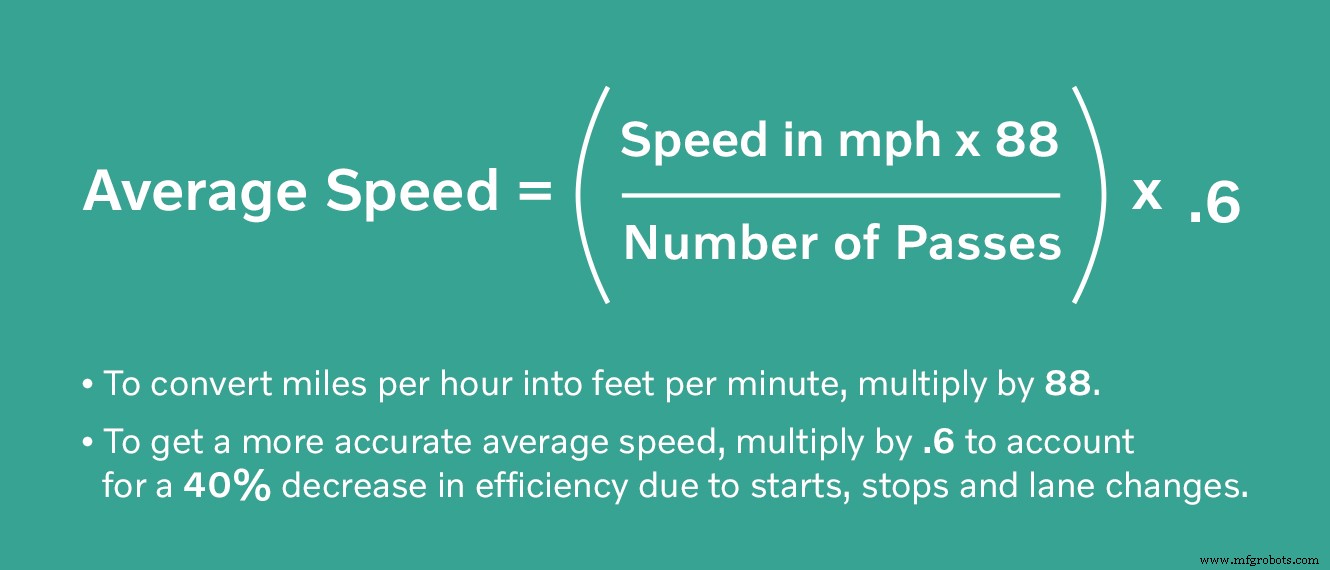

Vous pouvez calculer la vitesse moyenne d'un compacteur de pannes à l'aide de cette équation :

Par exemple, les compacteurs d'asphalte Volvo DD128C peuvent être utilisés comme compacteurs de dépannage pour des projets tels que des ascenseurs ultra-minces (disons disons 0,75 pouces). Dans ce cas, le réglage d'amplitude 1 est idéal avec une fréquence de vibration de 4 800 vpm. C'est assez rapide pour que le compacteur parcoure 5,5 miles à l'heure tout en maintenant une meilleure pratique de 10 impacts par pied pour plus de douceur. C'est ce que nous recommandons pour les fûts de 55 pouces de diamètre.

Par exemple, les compacteurs d'asphalte Volvo DD128C peuvent être utilisés comme compacteurs de dépannage pour des projets tels que des ascenseurs ultra-minces (disons disons 0,75 pouces). Dans ce cas, le réglage d'amplitude 1 est idéal avec une fréquence de vibration de 4 800 vpm. C'est assez rapide pour que le compacteur parcoure 5,5 miles à l'heure tout en maintenant une meilleure pratique de 10 impacts par pied pour plus de douceur. C'est ce que nous recommandons pour les fûts de 55 pouces de diamètre.

Encore une fois, pour convertir les miles par heure en pieds par minute, multipliez par 88. Ce compacteur se déplacera à 484 pieds (147,5 mètres) par minute à ce réglage, ce qui le rend bien adapté aux couches minces compactes tout en maintenant une vitesse optimale derrière le finisseur. Si vous divisez les 484 pieds par minute par 5 (le nombre de passages), vous obtenez 96,8 pieds (29,5 mètres) par minute. Vous devez ensuite tenir compte des démarrages, des arrêts et des changements de voie. Pour ce faire, nous prenons généralement en compte une efficacité de 60 %. Multiplier notre nombre final par 0,6 nous donne alors 58,08 pieds par minute comme vitesse moyenne du rouleau.

Sur un ascenseur plus épais de 1,5 pouce, le réglage d'amplitude 3 (0,0133 ″) est idéal, ce qui est comparable à la plupart des compacteurs vibrants à double amplitude en «faible amplitude». À 10 impacts par pied, cela permettrait une vitesse de 4,43 mph ou environ 390 pieds par minute. En divisant par 5 (le nombre de passages), vous obtenez 77,96 pieds (23,76 mètres) par minute. À 60 % d'efficacité, le compacteur peut parcourir environ 46,78 pieds par minute.

Le DD128C sur le réglage 1 pour les ascenseurs ultra-minces peut suivre un finisseur se déplaçant jusqu'à 57 pieds par minute, ce qui s'applique à la plupart des travaux de pavage. Dans le cadre 3, il suivrait également probablement un ascenseur de 1,5 pouce. Il est clair qu'aucun des réglages ne suivra un finisseur à plus de 60 pieds par minute. Dans ces cas, vous avez besoin de deux compacteurs de panne pour faire le travail.

2. CAPITALISEZ SUR LES AVANTAGES DE DEUX COMPACTEURS DE DEPANNAGE

Gérer un projet de pavage est un exercice d'équilibre. Il est essentiel d'égaliser la production et la livraison des matériaux avec la pose et le compactage. Chaque fois qu'une ou plusieurs de ces activités deviennent déséquilibrées, des problèmes surviennent. Si suffisamment de mélange peut être produit et livré au finisseur pour lui permettre de fonctionner en continu à une vitesse égale ou supérieure à 60 pieds (18,2 mètres) par minute, qu'est-ce qu'une équipe de pavage est censée faire pour gagner les incitations disponibles pour la densité et la douceur ? La solution est d'avoir des compacteurs de panne en tandem ou deux compacteurs de panne travaillant en échelon. Ces deux compacteurs doivent avoir une taille, un poids et des caractéristiques de vibration similaires afin que les performances soient égales et uniformes sur toute la largeur et la longueur de la chaussée.

L'ajout d'un deuxième compacteur de panne permet généralement à l'ensemble du train de pavage de se déplacer plus rapidement pour une production plus élevée. Ce gain de productivité peut plus que compenser le coût supplémentaire de possession et d'exploitation du deuxième compacteur à pannes. L'ajout d'une capacité de compactage réduit également le besoin d'un compactage intermédiaire et accélère le processus de laminage de finition.

Un avantage supplémentaire de deux compacteurs de panne travaillant ensemble derrière un finisseur est la cohérence et l'uniformité des lectures de densité et de lissé. Étant donné que la paire de compacteurs n'a pas besoin de fonctionner à des vitesses de roulement excessives pour suivre le finisseur, la douceur de la chaussée derrière les compacteurs est supérieure.

Lorsqu'une surface apparaît lavée comme sur cette image, l'entrepreneur ne gagnera pas l'incitation à la douceur. Le public réagira également négativement à la conduite dessus. Cela peut être évité en faisant attention aux vitesses de roulement du compacteur vibrant.

Les tambours de plus grand diamètre peuvent produire des résultats acceptables avec un espacement d'impact plus large - les tambours de plus petit diamètre nécessitent un espacement d'impact plus étroit pour obtenir une douceur.

UTILISEZ LA TAILLE CORRECTE DES TAMBOURS DE COMPACTEUR D'ASPHALTE POUR UN ESPACEMENT APPROPRIÉ DES IMPACTS

Chez Volvo, nous recommandons ce qui suit :

| DIAMÈTRE DU TAMBOUR | IMPACTS PAR PIED (MÈTRE) |

| Moins de 40 po (1 015 mm) | au moins 14 (46) |

| 40 po (1 015 mm) à 50 po (1 270 mm) | au moins 12 (39) |

| 50 po (1 270) et plus | au moins 10 (33) |

Les plus gros compacteurs, avec des tambours plus grands que ceux énumérés ci-dessus, peuvent produire des résultats de lissé de surface acceptables avec un espacement d'impact des tambours aussi faible que 8 impacts par pied (26 impacts par mètre). Il est toujours recommandé de mettre en place une bandelette de test pour prouver le modèle de roulement et la vitesse de roulement pour assurer la performance. Des tests de densité et de douceur appropriés confirmeront le modèle de roulement de l'asphalte et la vitesse sélectionnée fournira les résultats souhaités sur la bande de test.

Les avantages du compactage vibratoire pour les ascenseurs ultra-minces

Toute bonne équipe de pavage vous dira que le compactage des ascenseurs ultra-minces - ceux généralement d'un pouce ou moins - est livré avec ...Lire la suite

Les bases d'un compactage d'asphalte réussi

Le compactage de l'asphalte est une partie essentielle du processus de pavage flexible. La production, la pose et le compactage d'enrobés à chaud ...En savoir plus

Équipement industriel

- Impression 3D haute vitesse avec AION500MK3

- Conseils pour conserver un système septique efficace et bien entretenu

- 5 conseils pour suivre la maintenance électronique

- Efficacité énergétique avec les variateurs de vitesse (Partie 2)

- 3 conseils pour respecter votre budget avec ActiveCare Direct

- Conseils pour éviter 3 problèmes courants avec le fluide d'échappement diesel (DEF)

- Conseils rapides pour réduire les coûts de pliage CNC avec votre prochain projet

- Conseils pour garder l'équipement de fabrication propre

- Sécurité industrielle :4 conseils pour assurer la sécurité sur une plate-forme pétrolière