Comment optimiser les résultats lors de l'usinage avec des fraises miniatures

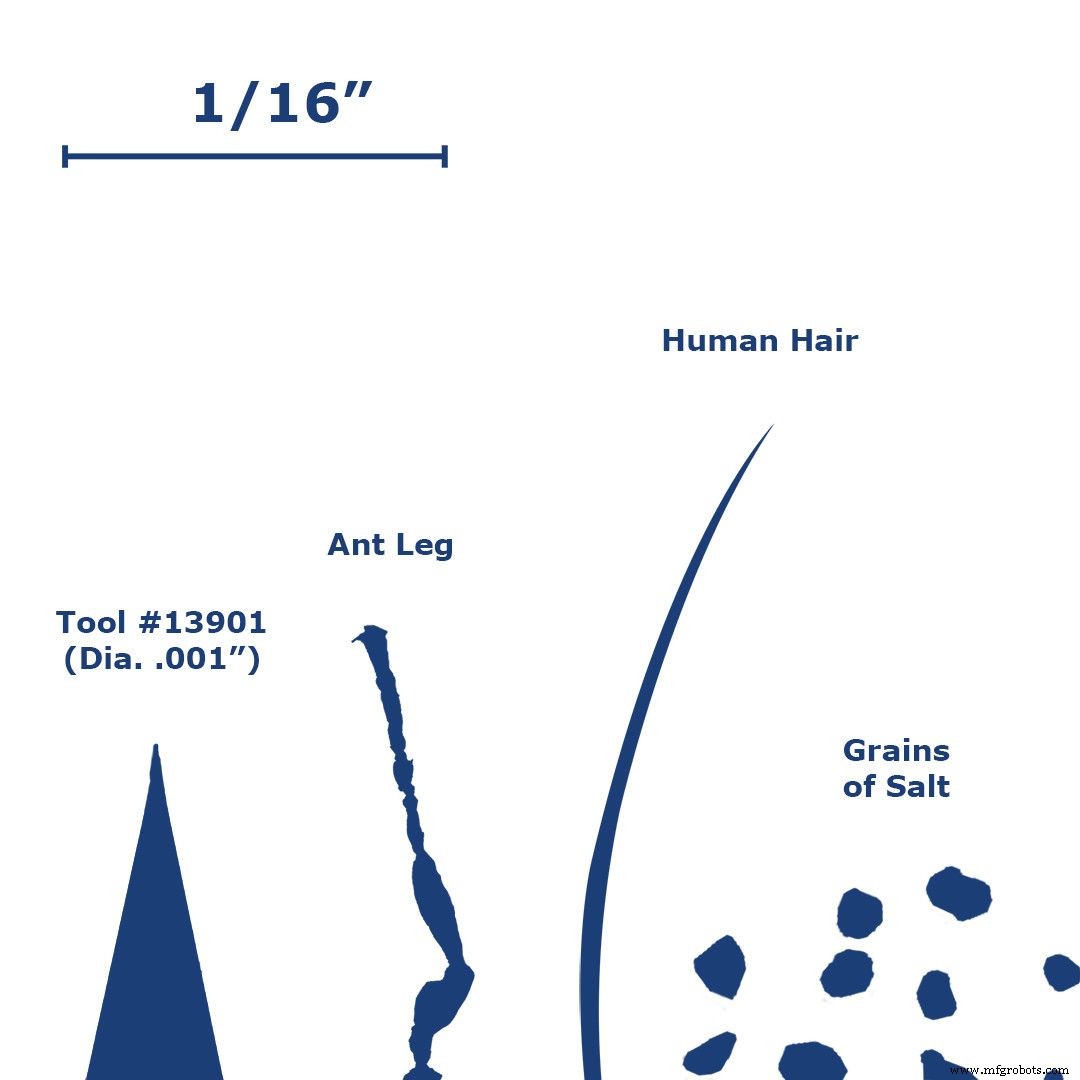

L'industrie de l'usinage considère généralement le micro-usinage et les fraises en bout miniatures comme toute fraise en bout d'un diamètre inférieur à 1/8 de pouce. C'est aussi souvent le point où les tolérances doivent être maintenues dans une fenêtre plus étroite. Étant donné que le diamètre d'un outil est directement lié à la résistance d'un outil, les fraises miniatures sont considérablement plus faibles que leurs homologues plus grandes et, par conséquent, le manque de résistance doit être pris en compte lors du micro-usinage. Si vous utilisez ces outils dans une application répétitive, l'optimisation de ce processus est essentielle.

Différences de coupe clés entre les fraises conventionnelles et miniatures

Runout

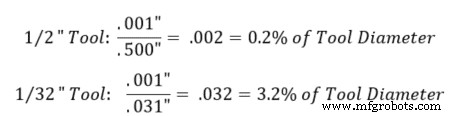

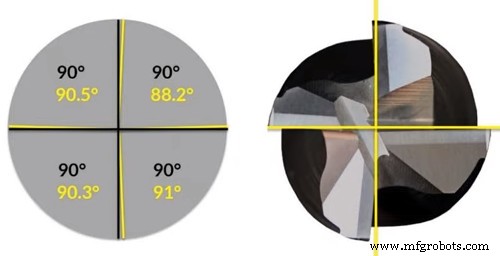

Le faux-rond pendant une opération a un effet beaucoup plus important sur les outils miniatures, car même une très petite quantité peut avoir un impact important sur l'engagement de l'outil et les forces de coupe. Le faux-rond entraîne une augmentation des forces de coupe en raison de l'engagement irrégulier des cannelures, ce qui entraîne une usure plus rapide de certaines cannelures que d'autres dans les outils conventionnels et une rupture dans les outils miniatures. Les vibrations de l'outil ont également un impact sur la durée de vie de l'outil, car les impacts intermittents peuvent provoquer l'écaillage de l'outil ou, dans le cas d'outils miniatures, sa rupture. Il est extrêmement important de vérifier le faux-rond d'une installation avant de commencer une opération. L'exemple ci-dessous montre la différence de faux-rond de 0,001" entre un outil de 0,500" de diamètre et un outil de 0,031" de diamètre.

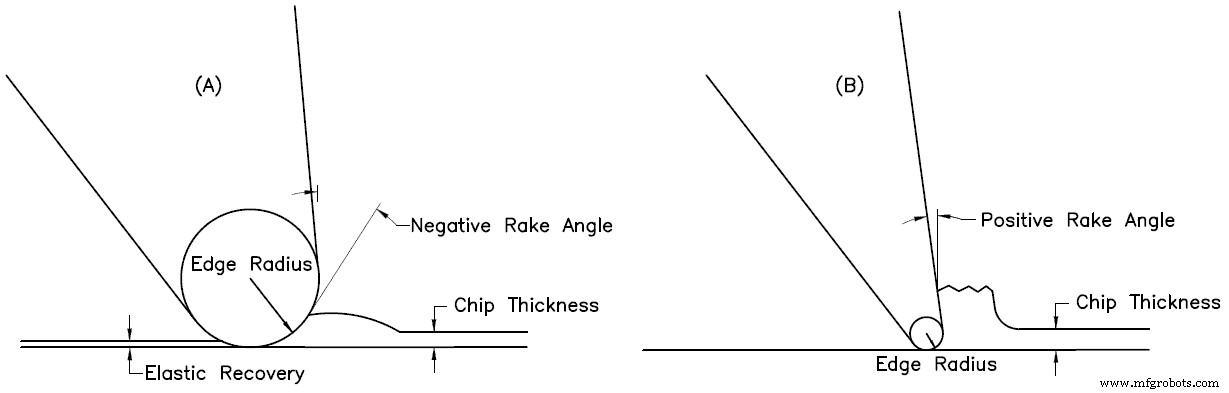

Épaisseur du copeau

Le rapport entre l'épaisseur du copeau et le rayon du bord (la préparation du bord) est beaucoup plus petit pour les outils miniatures. Ce phénomène est parfois appelé « l'effet de taille » et conduit souvent à une erreur de prédiction des efforts de coupe. Lorsque le rapport épaisseur de copeau/rayon d'arête est plus petit, la fraise laboure plus ou moins le matériau plutôt que de le cisailler. Cet effet de labour est essentiellement dû à l'angle de coupe négatif créé par le rayon de l'arête lors de la découpe d'un copeau de faible épaisseur.

Si cette épaisseur est inférieure à une certaine valeur (cette valeur dépend de l'outil utilisé), le matériau se comprimera sous l'outil. Une fois l'outil passé et qu'il n'y a pas de formation de copeaux, une partie de la matière labourée se redresse élastiquement. Cette récupération élastique entraîne des forces de coupe et des frottements plus élevés en raison de la surface de contact accrue entre l'outil et la pièce. Ces deux facteurs conduisent finalement à une plus grande quantité d'usure de l'outil et de rugosité de surface.

Déviation de l'outil dans les applications conventionnelles par rapport aux applications de micro-usinage

La déviation de l'outil a un impact beaucoup plus important sur la formation de copeaux et la précision de l'opération dans les opérations de micro-usinage, par rapport aux opérations conventionnelles. Les forces de coupe concentrées sur le côté de l'outil provoquent sa flexion dans le sens opposé à l'avance. L'amplitude de cette déviation dépend de la rigidité de l'outil et de sa distance étendue à la broche. Les outils de petit diamètre sont intrinsèquement moins rigides que les outils de plus grand diamètre car ils ont beaucoup moins de matériau qui les maintient en place pendant l'opération. En théorie, doubler la longueur qui dépasse du support entraînera une déflexion 8 fois plus importante. Doubler le diamètre d'une fraise en bout entraînera 16 fois moins de déviation. Si un outil de coupe miniature se casse au premier passage, cela est probablement dû à la force de déviation qui surmonte la résistance du carbure. Voici quelques façons de minimiser la déviation de l'outil.

Homogénéité de la pièce

L'homogénéité de la pièce devient un facteur discutable avec la diminution du diamètre de l'outil. Cela signifie qu'un matériau peut ne pas avoir des propriétés uniformes à une échelle exceptionnellement petite en raison d'un certain nombre de facteurs, tels que les surfaces du récipient, les impuretés insolubles, les joints de grains et les dislocations. Cette hypothèse est généralement réservée aux outils dont le diamètre de fraise est inférieur à 0,020", car le système de coupe doit être extrêmement petit pour que l'homogénéité de la microstructure du matériau soit remise en cause.

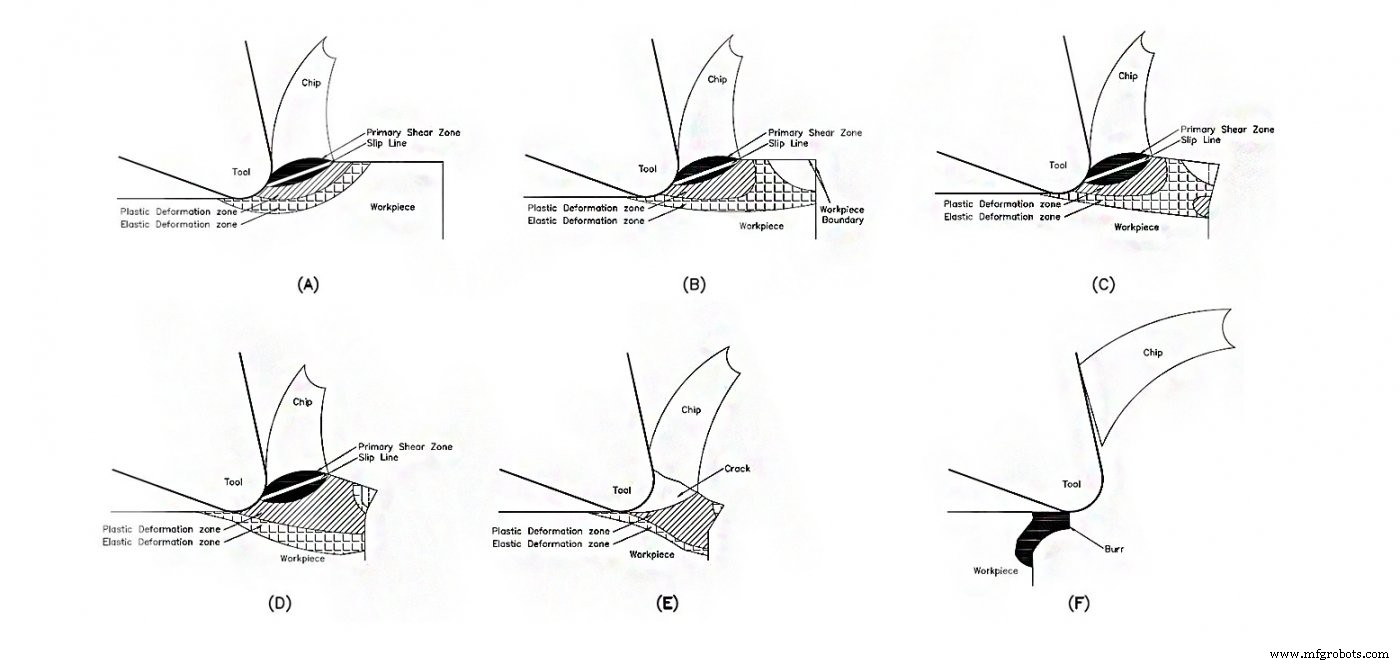

Finition de surface

Le micro-usinage peut entraîner une quantité accrue de bavures et de rugosité de surface par rapport à l'usinage conventionnel. En fraisage, les bavures augmentent à mesure que l'avance augmente et diminuent à mesure que la vitesse augmente. Lors d'une opération d'usinage, des copeaux sont créés par la compression et le cisaillement du matériau de la pièce le long de la zone de cisaillement primaire. Cette zone de cisaillement est visible sur la figure 2 ci-dessous. Comme indiqué précédemment, le rapport épaisseur de copeau/rayon d'arête est beaucoup plus élevé dans les applications miniatures. Par conséquent, des zones de déformation plastique et élastique sont créées lors de la coupe et sont situées à côté de la zone de cisaillement primaire (Figure 2a). Par conséquent, lorsque le tranchant est proche du bord de la pièce, la zone élastique atteint également ce bord (figure 2b). La déformation plastique se propage dans cette zone au fur et à mesure que l'arête de coupe avance, et davantage de déformation plastique se forme à la frontière en raison des zones de déformation élastiques de connexion (Figure 2c). Une bavure permanente commence à se former lorsque les zones de déformation plastique se connectent (Figure 2d) et se dilatent une fois qu'une puce se fissure le long de la ligne de glissement (Figure 2e). Lorsque les copeaux se détachent enfin du bord de la pièce, une bavure est laissée (Figure 2f).

Meilleures pratiques de parcours d'outil pour les fraises miniatures

En raison de la fragilité des outils miniatures, la trajectoire de l'outil doit être programmée de manière à éviter une force de coupe soudaine, ainsi qu'à permettre la répartition des forces de coupe sur plusieurs axes. Pour ces raisons, les pratiques suivantes doivent être prises en compte lors de l'écriture d'un programme pour une trajectoire d'outil miniature :

Ramping dans une partie

La rampe circulaire est la meilleure pratique pour descendre axialement dans une pièce, car elle répartit uniformément les forces de coupe le long des plans x, y et z. Si vous devez vous déplacer radialement dans une pièce à une certaine profondeur de coupe, envisagez une trajectoire d'outil en arc car cela charge progressivement les forces de coupe sur l'outil au lieu de tout à la fois.

Micro-usinage en trajectoires circulaires

Vous ne devez pas utiliser les mêmes vitesses et avances pour une trajectoire circulaire que pour une trajectoire linéaire. Cela est dû à un effet appelé vitesse angulaire composée. Chaque dent d'un outil de coupe a sa propre vitesse angulaire lorsqu'elle est active dans la broche. Lorsqu'une trajectoire d'outil circulaire est utilisée, une autre composante de vitesse angulaire est ajoutée au système et, par conséquent, les dents sur la partie extérieure de la trajectoire d'outil se déplacent à une vitesse sensiblement différente de celle attendue. L'avance de l'outil doit être réglée selon qu'il s'agit d'une opération circulaire intérieure ou extérieure. Pour savoir comment ajuster votre flux, consultez cet article sur la rotation en rond.

Fente avec une fraise miniature

Ne vous approchez pas d'un emplacement miniature de la même manière que vous le feriez pour un emplacement plus grand. Avec une fente miniature, vous voulez autant de cannelures que possible sur l'outil, car cela augmente la rigidité de l'outil grâce à un noyau plus grand. Cela réduit la possibilité que l'outil se brise en raison de la déviation. Du fait qu'il y a moins de place pour l'évacuation des copeaux avec un plus grand nombre de cannelures, l'engagement axial doit être diminué. Avec des outils de plus grand diamètre, vous pouvez réduire de 50 à 100 % le diamètre de l'outil. Mais lors de l'utilisation de fraises en bout miniatures avec un nombre de cannelures plus élevé, ne réduisez qu'entre 5 % et 15 %, en fonction de la taille du diamètre et du risque de déviation. La vitesse d'avance doit être augmentée pour compenser la diminution de l'engagement axial. L'avance peut même être augmentée lors de l'utilisation d'une fraise à bout hémisphérique car l'amincissement des copeaux se produit à ces faibles profondeurs de coupe et commence à agir comme une fraise à grande avance.

Ralentir votre flux autour des coins

Les coins d'une pièce créent une quantité supplémentaire de forces de coupe au fur et à mesure que l'outil s'engage dans la pièce. Pour cette raison, il est avantageux de ralentir votre avance lors de l'usinage autour des coins pour soumettre progressivement l'outil à ces forces.

Climb Milling vs. Conventional Milling in Micromachining Applications

C'est un peu une question délicate à répondre quand il s'agit de micro-usinage. Le fraisage en avalant doit être utilisé chaque fois qu'une finition de surface de qualité est requise sur l'impression de la pièce. Ce type de trajectoire d'outil conduit finalement à des forces de coupe plus prévisibles/inférieures et donc à une finition de surface de meilleure qualité. Dans le fraisage en avalant, la fraise engage l'épaisseur maximale des copeaux au début de la coupe, ce qui lui donne tendance à s'éloigner de la pièce. Cela peut potentiellement causer des problèmes de broutage si la configuration n'a pas assez de rigidité. Dans le fraisage conventionnel, lorsque la fraise revient dans la coupe, elle s'enfonce dans le matériau et augmente les forces de coupe. Le fraisage conventionnel doit être utilisé pour les pièces à longues parois minces ainsi que pour les opérations délicates.

Opérations combinées d'ébauche et de finition

Ces opérations doivent être prises en compte lors du micro-usinage de pièces hautes à parois minces, car dans certains cas, le support de la pièce n'est pas suffisant pour une passe de finition.

Conseils utiles pour réussir les opérations de micro-usinage avec des fraises miniatures

Essayez de minimiser le faux-rond et la déviation autant que possible lors du micro-usinage avec des fraises miniatures. Ceci peut être réalisé en utilisant un porte-outil fretté ou pressé. Maximisez la quantité de contact de la tige avec le collet tout en minimisant la quantité de dépassement pendant une opération. Vérifiez à nouveau votre impression et assurez-vous que vous disposez de la plus grande fraise en bout possible, car des outils plus gros signifient moins de déviation.

- Choisissez une profondeur de coupe appropriée afin que le rapport entre l'épaisseur du copeau et le rayon du bord ne soit pas trop petit car cela provoquerait un effet de labour.

- Si possible, testez la dureté de la pièce avant usinage pour confirmer les propriétés mécaniques du matériau annoncées par le vendeur. Cela donne à l'opérateur une idée de la qualité du matériau.

- Utilisez un outil revêtu si possible lorsque vous travaillez dans des matériaux ferreux en raison de la quantité excessive de chaleur générée lors de l'usinage de ces types de métaux. Les revêtements d'outils peuvent augmenter la durée de vie de l'outil de 30 % à 200 % et permettent des vitesses plus élevées, ce qui est essentiel dans le micro-usinage.

- Envisagez d'utiliser un matériel de support pour contrôler l'apparition de bavures lors d'une application de micro-usinage. Le matériau de support est déposé sur la surface de la pièce pour fournir une force de support auxiliaire ainsi que pour augmenter la rigidité du bord d'origine de la pièce. Au cours de l'opération, le matériau de support bavure et se déforme plastiquement plutôt que la pièce.

- Utiliser du liquide de refroidissement pour réduire les efforts de coupe et une meilleure finition de surface.

- Scrutez la trajectoire de l'outil qui doit être appliqué car quelques ajustements peuvent grandement contribuer à prolonger la durée de vie d'un outil miniature.

- Vérifiez à nouveau la géométrie de l'outil pour vous assurer qu'il convient au matériau que vous usinez. Lorsqu'ils sont disponibles, utilisez des outils à pas variable et à hélice variable, car cela réduira les harmoniques aux régimes exceptionnellement élevés auxquels les outils miniatures fonctionnent généralement.

commande numérique par ordinateur

- Comment utiliser un tour à bois pour les débutants ?

- Comment utiliser un routeur CNC avec NC Studio ?

- Comment réduire les coûts d'usinage CNC avec des machines d'occasion

- Comment prolonger la durée de vie de votre fraise en bout

- Comment faire des tolérances serrées sur des pièces d'usinage cnc

- La mécanique secrète des fraises à grande avance

- Comment la gamme de fraises en bout TuffCut XT de M.A. Ford vous aide à améliorer votre productivité

- Tronçonnage avec usinage sur l'axe Y

- Quelle est la durée de vie de l'outil ? Comment optimiser l'outillage avec les données machine