La corrosion des matériaux légers utilisés dans les applications automobiles

Dans l'ensemble de l'industrie automobile, il existe un intérêt croissant pour les matériaux de construction légers afin d'obtenir une meilleure économie de carburant et de répondre aux exigences réglementaires. La plupart des constructeurs automobiles utilisent les progrès récents dans les aciers à haute résistance, les aciers à très haute résistance, les alliages d'aluminium, les alliages de magnésium et les composites. Historiquement, l'aluminium a été populaire car il offre une excellente résistance à la corrosion par rapport au fer et à l'acier traditionnels. Cet article explorera la recherche de matériaux encore plus légers, qui peuvent ou non offrir une résistance à la corrosion aussi bonne.

Solutions de protection contre la corrosion et la corrosion du magnésium dans l'industrie automobile

Le magnésium est le métal d'ingénierie le plus léger utilisé pour les applications structurelles. Cependant, la croissance du magnésium dans le secteur automobile a été relativement limitée en raison de la faible résistance à la corrosion du magnésium et de ses alliages. Le magnésium a le potentiel électrochimique le plus bas (le moins noble) de tous les métaux utilisés pour les pièces automobiles. Comparé à l'aluminium, qui est également un métal réactif, le magnésium possède une couche d'oxyde de surface poreuse et non protectrice qui n'assure pas la passivation de la corrosion.

Une étape majeure pour améliorer la résistance à la corrosion des alliages de magnésium a été l'introduction d'alliages de haute pureté, mais cela ne change rien aux problèmes de corrosion galvanique qui surviennent lorsque le magnésium est en contact avec un autre métal et un électrolyte. (En savoir plus sur la corrosion galvanique dans l'article Pourquoi deux métaux différents provoquent-ils de la corrosion ?)

L'utilisation d'un revêtement barrière est une solution possible pour éviter la corrosion des alliages de magnésium. Cependant, les revêtements barrières ont également le potentiel de créer des rapports de surface anode/cathode défavorables au niveau des sites de défaut de revêtement. L'expérience antérieure a indiqué que la plupart des revêtements organiques actuels ou des revêtements à base d'époxy ne peuvent pas empêcher de manière permanente la pénétration d'un électrolyte aqueux dans le substrat de magnésium sous-jacent. Une fois qu'un électrolyte aqueux atteint un substrat de magnésium, la réaction de corrosion peut s'amorcer sans avoir besoin d'oxygène et entraîner la génération d'hydrogène. L'hydrogène entraînera alors la formation de cloques sous le revêtement et finira par compromettre le système de protection contre la corrosion.

L'ingénieur en corrosion n'est généralement pas impliqué dans les premières étapes de la conception automobile, qui est généralement plus axée sur l'analyse par éléments finis (FEA) pour les exigences structurelles et la simulation d'écoulement pour le processus de coulée. Pour résoudre les problèmes ci-dessus, les points clés suivants doivent être pris en compte :

- À court terme, le développement d'un système de revêtement robuste, auto-cicatrisant, abordable et respectueux de l'environnement pour les alliages de magnésium devrait être une priorité. Le système de revêtement doit avoir une résistance aux rayures et répondre aux exigences existantes de l'industrie, telles que les normes GMW/SAE/ISO. Pour être économiquement compétitif, un coût cible idéal doit être inférieur à 1 USD/m 2 .

- À plus long terme, un alliage de magnésium résistant à la corrosion devrait avoir un taux de corrosion inférieur à 0,1 mm/an (généralement après 7 jours d'immersion dans une solution de NaCl à 3,5 % en poids) ou avoir une performance de corrosion équivalente ou supérieure à celle de la concurrence alliages d'aluminium (tels que Silafont 36, A356, ou même les alliages AA5xxx et AA6xxx) dans les tests de corrosion standard de l'industrie. Ceci peut être réalisé en ajoutant des formes d'éléments d'alliage pour favoriser la résistance à la corrosion ou favoriser le développement d'un film passif dense sur la surface.

- Les revêtements de surface peuvent élargir la gamme d'applications automobiles possibles pour le magnésium. L'oxydation électrolytique au plasma (PEO) en tant que revêtement de surface est une solution pour les ingénieurs automobiles qui conçoivent et spécifient des composants et sous-ensembles automobiles. La technologie unique de PEO utilise un bain d'électrolyte et un plasma avec trois étapes distinctes qui forment un revêtement duplex de type céramique sur des alliages de magnésium. Le processus peut être ajusté à chaque étape pour créer des revêtements sur mesure pour des besoins précis. La couche supérieure du revêtement multicouche est également très poreuse et peut incorporer le contenu du bain électrolytique dans le revêtement de surface pour inclure des propriétés supplémentaires.

Corrosion galvanique entre les polymères renforcés de fibres de carbone et les métaux

Le carbone est utilisé comme phase de renforcement dans les composites polymères renforcés de fibres de carbone (CFRP). Les CFRP sont attrayants pour les ingénieurs car ils possèdent une résistance spécifique élevée et sont des matériaux légers pour les applications automobiles.

Seuls les composites renforcés de fibres sont considérés comme résistants à la corrosion. Cependant, lorsqu'il est joint à des métaux, cela peut créer des problèmes de corrosion. Les CFRP sont électriquement conducteurs et électrochimiquement très nobles. Par conséquent, lorsqu'un métal ou un alliage est joint de manière inappropriée avec des CFRP (de sorte qu'il existe une connexion électrique), le métal est sensible à la corrosion galvanique. (Pour plus d'informations, lisez Corrosion galvanique des métaux connectés aux polymères renforcés de fibres de carbone.)

Lorsqu'il est couplé à une fixation, un boulon ou un écrou, la situation s'aggrave car une grande surface du CFRP est couplée à de petites pièces métalliques. Dans ces circonstances, le taux de corrosion galvanique peut être accéléré en raison d'un rapport de surface cathode/anode élevé (Ac/Aa).

La corrosion galvanique des métaux couplés aux matériaux composites carbone est connue depuis les années 1970. Cependant, les matériaux appropriés et la conception appropriée des méthodes d'assemblage des matériaux doivent encore être déterminés.

La demande continue de CFRP dans les applications automobiles nécessite une étude systématique plus approfondie de la corrosion galvanique entre les composites en fibre de carbone et les matériaux d'ingénierie automobile, y compris une gamme d'aciers (avec une gamme de traitements de surface) et de nombreux alliages d'aluminium. L'influence des différentes combinaisons de matériaux, géométries et méthodes d'assemblage sur l'intensité de corrosion ultérieure est particulièrement importante.

Corrosion galvanique pour les matériaux mixtes Stratégie au stade Corps en blanc

L'étape de la carrosserie en blanc (BIW) fait référence à l'étape de la fabrication automobile au cours de laquelle les composants de la carrosserie ont été assemblés. Traditionnellement, un véhicule entier est fabriqué à partir de matériaux mixtes qui sont séquentiellement attachés à une carrosserie principalement en acier lors de l'assemblage final. Pour obtenir un véhicule encore plus léger avec une plus grande rigidité, un « hybride » plus compliqué de différents matériaux est nécessaire pour la structure de la carrosserie. (Lecture connexe :Ce que les nouvelles études sur la science des matériaux suggèrent à propos du contrôle de la corrosion à l'avenir.)

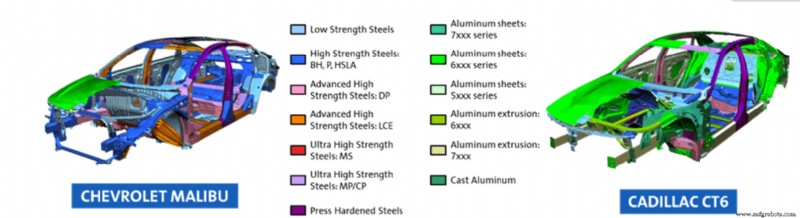

La Cadillac CT6, qui est le premier véhicule de General Motors fabriqué à partir de matériaux mixtes, intègre plusieurs qualités de tôles d'acier, de tôles d'aluminium, de moulages et d'extrusions, comme le montre la figure 1. D'autres véhicules, comme la Chevrolet Malibu, suivent également la même tendance.

Figure 1. Carrosserie en matériaux mixtes en blanc pour Chevrolet Malibu et Cadillac CT6

Figure 1. Carrosserie en matériaux mixtes en blanc pour Chevrolet Malibu et Cadillac CT6

Source :Prévention de la corrosion dans les matériaux légers pour les applications automobiles

Les matériaux et alliages dissemblables créent des défis en termes de corrosion galvanique et de leurs différents coefficients de dilatation thermique. Les méthodes de simulation numérique ont démontré le potentiel de prédire la distribution du courant galvanique.

Dans les applications automobiles, le matériau peut être considéré comme étant sous un film mince d'un environnement électrolytique. Par conséquent, le comportement à la corrosion (et le comportement à la corrosion galvanique) sera complexe en raison du système électrochimique et du chemin de conductivité en constante évolution ou changement.

Récemment, un modèle à couches minces a été développé par une société de logiciels pour simuler la corrosion galvanique sous un électrolyte à couches minces, la poursuite logique étant la validation expérimentale généralisée de ces modèles. L'étude initiale a été prometteuse, indiquant la perspective de prédire les résultats des tests de brouillard salin au niveau des composants. Avec un développement ultérieur, de telles approches combinées de modélisation et d'expérimentation peuvent être utiles pour simuler la distribution totale de courant et de potentiel d'un véhicule à matériaux mixtes entier.

La simulation offre une approche plus simple de la modélisation de la corrosion

La modélisation de la corrosion permet à un ingénieur d'anticiper la probabilité de corrosion de n'importe quel composant sur une période de temps donnée. Des paramètres tels que l'humidité relative et la densité de la charge saline peuvent être saisis en tant que paramètres. Les résultats de simulation peuvent être comparés aux tests de brouillard salin réels pour vérifier la durée de vie du revêtement en termes de résistance à la corrosion et également pour vérifier la corrélation des résultats.

L'avenir de la protection contre la corrosion inspiré par les nouvelles technologies

Les véhicules intègrent désormais un nombre important de fonctions "intelligentes" telles que la surveillance de la pression des pneus et d'autres systèmes de diagnostic intelligents qui sont devenus un standard de l'industrie. On peut donc s'attendre à ce qu'un système de surveillance de la corrosion puisse être réalisé à l'avenir. Par exemple, des capteurs appropriés, capables de surveiller en temps réel les taux de corrosion à des endroits critiques, pourraient potentiellement fournir des avertissements avant une défaillance du système.

De plus, l'apprentissage automatique et l'intelligence artificielle peuvent collecter des données sur la corrosion sur le terrain et effectuer une analyse de données à distance pour générer une corrélation laboratoire-terrain plus précise. Ceci est essentiel et pertinent pour le domaine plus large de la corrosion, qui peut compléter et augmenter l'expérience des ingénieurs individuels.

Entretien et réparation d'équipement

- Le développement de matériaux composites légers dans l'industrie médicale

- La fibre de carbone dans les applications automobiles

- Elix et Polyscope coopèrent dans des matériaux spécialisés pour les applications intérieures automobiles

- Les 5 machines agricoles les plus populaires

- Les matériaux de moulage par injection plastique les plus populaires

- Les bases de l'extrusion plastique :procédé, matériaux, applications

- Quels sont les avantages uniques des métaux légers ?

- Les différents types de chargeurs utilisés dans la construction

- Applications de moulage au sable pour le marché automobile