Vaut-il mieux réparer, reconstruire ou remplacer l'équipement lourd ?

L'une des choses que toutes les entreprises utilisant de l'équipement lourd auront en commun est l'objectif de réaliser la valeur maximale possible de leur équipement. Les machines lourdes effectuent un travail important qui maintient la production en mouvement et affecte les résultats ainsi que l'efficacité globale.

Toute personne qui possède ou gère de l'équipement lourd est confrontée à un moment ou à un autre à la décision de reconstruire ou de réparer l'équipement ou simplement de le remplacer.

En règle générale, le remplacement signifie l'achat d'une machine neuve ou d'occasion.

Une reconstruction comprend le remplacement de tous les composants majeurs et de la plupart des composants mineurs de la machine. L'étalonnage et les réglages des paramètres sont également effectués le cas échéant. Le produit fini est une nouvelle version remaniée de votre machine qui fonctionnera et fonctionnera comme une neuve.

Les réparations consistent généralement à remplacer uniquement les éléments défectueux à l'origine d'un problème.

Que vous disposiez d'un équipement lourd ou d'un parc important, cette question se pose lorsque les machines arrivent en fin de vie. La décision de réparer, de reconstruire ou de remplacer est directement liée à la rentabilité des opérations impliquant de la machinerie lourde, et il y a beaucoup à considérer lors du choix.

Règles empiriques

La réparation est-elle couverte ?

Quiconque doit répondre de la rentabilité des opérations impliquant de la machinerie lourde devrait prendre le temps d'examiner les considérations suivantes lorsqu'il décide de réparer, de reconstruire ou de remplacer de la machinerie lourde.

Avant de s'engager à réparer ou à remplacer une pièce d'équipement lourd, il est important de vérifier l'état de la garantie de la machine. Les garanties devraient couvrir la majorité de vos coûts d'entretien de l'équipement au cours de la première année ou plus. Si votre fournisseur n'offre pas de garantie fiable, envisagez de changer de fournisseur.

Les garanties représentent une valeur ajoutée importante pour tout achat d'équipement, encore plus dans le cas d'équipement lourd. Ne pas profiter pleinement des conditions de garantie peut entraîner une perte de valeur importante pour l'équipement et une perte de rentabilité pour les opérations.

Pour les problèmes survenant après l'expiration de la garantie, la règle 50/50 du remplacement de l'équipement peut être une heuristique utile.

La règle des 50 % stipule que le remplacement n'est pas nécessaire tant que le coût de réparation de la machine ne dépasse pas la moitié du coût de la machine de remplacement souhaitée. Pour un calcul précis, les coûts de réparation doivent inclure les dépenses de main-d'œuvre ainsi que le coût des pièces pour la réparation.

Au cours de la durée de vie d'un équipement donné, le coût des réparations augmentera, passant de réparations mineures à des problèmes majeurs entraînant des problèmes d'inefficacité et même de sécurité. Reconnaître le seuil de 50 % des coûts de réparation par rapport au coût de remplacement peut vous aider à identifier le meilleur moment pour remplacer l'équipement.

Les coûts de réparation auront tendance à augmenter à environ 30 % du remplacement au fil du temps, puis à 50 % l'année suivante. Suivre ces étapes générales dans la vie d'une machine peut vous aider à planifier des années à l'avance les réparations d'équipement nécessaires et à budgétiser de manière appropriée.

Il existe de nombreux arguments solides en faveur de la règle du 50-50, mais de nombreuses décisions de réparation/reconstruction/remplacement impliquant de l'équipement lourd nécessiteront une analyse encore plus complexe.

Une formule commerciale rentable dans ces industries dépend fortement de la réussite de la gestion et de l'exploitation de l'équipement. Chez MacAllister Machinery, nous comprenons les facteurs impliqués et offrons des ressources pour aider à former et suivre une stratégie proactive pour la gestion de l'équipement lourd, ainsi que pour suivre le plan. Nous sommes là pour vous aider avec le cycle de vie complet de l'équipement lourd, y compris des plans spécifiques pour les éléments suivants :

- Dozers (à chenilles et à roues)

- Machines forestières

- Évaluateurs

- Moissonneurs

- Chariots élévateurs et chariots élévateurs

- Chargeurs (à chenilles et à roues)

- Raboteuses

- Systèmes d'alimentation

- Épandeurs

- Tracteurs

- Camions

Les priorités dirigent le processus

Les priorités de votre entreprise doivent clarifier cette décision.

Par exemple, une entité gouvernementale peut avoir une politique qui rend obligatoire le remplacement de l'équipement à certains intervalles. Une entreprise privée peut remplacer automatiquement une machine lorsqu'elle atteint un certain nombre d'heures de fonctionnement et ne pas passer le temps à s'inquiéter de la décision de reconstruire ou de remplacer des équipements de construction ou d'autres machines.

Le plus souvent, la première priorité est de faire ce qui permettra d'économiser le plus d'argent maintenant sans compromettre la sécurité ou la qualité. Ce fait pousse de nombreuses personnes vers une solution de reconstruction ou de réparation.

Dans la majorité des cas, il est plus économique de reconstruire, réparer et entretenir de gros équipements que d'en acheter un neuf ou d'occasion.

Le scénario parfait consiste généralement à prolonger sa durée de vie le plus longtemps possible sans pannes majeures, puis à le vendre, le reconstruire ou l'éliminer avant qu'il ne tombe en panne. Tout le monde veut essayer de maximiser les dollars payés pour l'équipement lourd.

Les finances façonnent les décisions

Les considérations de trésorerie et le montant disponible sont parmi les principaux éléments que les superviseurs examinent lorsqu'ils débattent de l'opportunité de reconstruire ou de remplacer leur équipement. Naturellement, le prix d'une nouvelle machine serait considérablement plus élevé que celui d'une reconstruction ou d'une réparation financée, et avec un engagement de temps beaucoup plus long.

L'amortissement et les taxes sur une machine reconstruite ou réparée coûteront moins cher qu'avec une machine neuve, et il y a également de nombreux autres aspects financiers à prendre en compte :nous en avons répertorié certains ici.

- La machine en question est-elle payée ou reste-t-il de l'argent dû ?

- Combien vaut l'actif dans une opération de revente, d'échange ou de sauvetage ?

- Dans quelle mesure le coût de la réparation affectera-t-il le bilan, le compte de résultat et la trésorerie ?

- Les coûts de maintenance et d'entretien réguliers ont-ils été pris en compte ?

- Quel est le coût des taxes sur une nouvelle unité ?

- Existe-t-il des estimations fiables du coût des réparations nécessaires ?

- Une nouvelle machine pourrait-elle ajouter une valeur financière significative, par exemple en permettant des appels d'offres sur des contrats plus exigeants ?

- Quels sont les frais de mise au rebut à payer lors du retrait d'une machine ?

- L'une des machines envisagées présente-t-elle un risque susceptible d'entraîner des dépenses ?

- Une reconstruction ou une réparation rétablira-t-elle réellement l'équipement à des performances acceptables ?

- Comment l'une ou l'autre option affectera-t-elle la consommation de carburant et les coûts ?

- L'option offre-t-elle à l'entreprise un avantage concurrentiel à l'avenir ?

Beaucoup conseillent de ne préférer le remplacement d'une machine que lorsque les coûts mensuels d'une reconstruction ou de réparations dépassent systématiquement ce qu'il en coûterait pour une nouvelle unité potentielle. C'est une idée fausse de présumer que l'équipement échouera simplement parce qu'il est vieux. Le point de défaillance dépend de plusieurs variables propres à la machine.

Par exemple, un camion à roues utilisé durement dans les mines par des travailleurs non formés sans entretien adéquat aura un problème bien avant que sa durée de vie prévue ne soit atteinte. Cependant, la niveleuse d'un canton ou d'une petite ville qui n'est pas utilisée régulièrement et qui est entretenue selon les normes suggérées dépassera probablement sa durée de vie.

Utilisez l'analyse des coûts pour accéder aux détails

Bien qu'il s'agisse d'une pratique plus courante dans les grandes entreprises, toute entreprise peut effectuer une analyse du coût du cycle de vie (LCCA) sur chacune de ses machines. Elle peut être menée à l'échelle de la flotte ou uniquement sur les anciennes machines. L'ACLC est normalement détaillée et approfondie et est menée selon l'une des nombreuses méthodes acceptées.

Les propriétaires et les gestionnaires utilisent les données résultantes comme un outil pour analyser, prévoir, planifier et comparer les caractéristiques afin de prendre des décisions éclairées concernant la réparation, la reconstruction et le remplacement. Gardez à l'esprit que le processus peut impliquer un peu de recherche, d'analyse et de réflexion, mais qu'il conduit finalement à la confiance, aux connaissances et aux économies au fil du temps. Une LCCA examine généralement les dépenses d'équipement sous deux angles :

- Propriété - qui comprend le prix d'achat, l'assurance, les intérêts, les taxes, le stockage, l'amortissement, le démantèlement et l'élimination.

- Fonctionnement - qui comprend la réparation, l'entretien, le carburant, la main-d'œuvre de l'opérateur, les pneus, les fluides et les autres coûts de consommables.

La plupart des analystes attribueront un multiplicateur pour tenir compte de variables telles que les fluctuations du coût du carburant. Le multiplicateur peut également prendre en compte des éléments tels que les conditions du marché, les niveaux de production et les prévisions.

Une analyse des coûts doit être intégrée dans une feuille de calcul avec plusieurs colonnes et sous-sections pour les différents éléments. Le cycle de vie lui-même peut aller de 7 à 50 ans, selon le type d'équipement que vous analysez et sa durée de vie projetée.

Il est courant de créer et d'analyser deux ou plusieurs scénarios différents - un pour conserver et reconstruire ou réparer l'équipement et un autre pour le remplacer par un équipement neuf ou usagé. Le travail aboutit à une comparaison personnalisée que vous pouvez mettre côte à côte et examiner en détail.

Alors que d'autres facteurs sont impliqués dans la prise de décision, la plupart des gens veulent voir et comparer les chiffres.

Les experts s'accordent sur le chiffre le plus important à connaître :le coût par mile ou heure de fonctionnement pour posséder et exploiter l'équipement.

Armé des données de coût par mile/heure et d'une projection de l'espérance de vie de la machine, vous pouvez effectuer de nombreux calculs utiles dans un nombre pratiquement illimité de scénarios.

Choisissez et employez une méthode

Les méthodes préférées pour effectuer une telle analyse varient d'une entreprise à l'autre, et votre propre service comptable peut avoir des suggestions ou des modèles établis. Il existe également des exemples de travail disponibles par le biais du corps fédéral des ingénieurs de l'armée et d'organisations telles que Associated General Contractors of America.

Il est facile de se laisser submerger par la recherche de la bonne méthode d'analyse des coûts dans une entreprise particulière, car il existe plusieurs façons de mener le processus et des dizaines de ressources pour le guider. Vous trouverez des approches académiques, scientifiques, industrielles, commerciales de base et autres, avec une ou plusieurs pour répondre à vos besoins.

Il est facile de se laisser submerger par la recherche de la bonne méthode d'analyse des coûts dans une entreprise particulière, car il existe plusieurs façons de mener le processus et des dizaines de ressources pour le guider. Vous trouverez des approches académiques, scientifiques, industrielles, commerciales de base et autres, avec une ou plusieurs pour répondre à vos besoins.

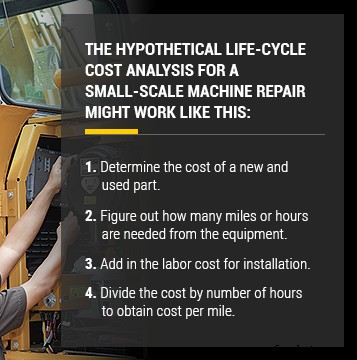

Il est également possible d'adapter une méthode pour mieux l'adapter à votre entreprise - par exemple, pour omettre les lignes de la feuille de calcul qui ne s'appliquent pas à vous, ou pour faire les ajouts nécessaires. L'analyse hypothétique du coût du cycle de vie d'une réparation de machine à petite échelle pourrait fonctionner comme suit :

- Déterminer le coût d'une pièce neuve et d'occasion.

- Déterminez le nombre de kilomètres ou d'heures nécessaires à l'équipement.

- Ajoutez le coût de la main-d'œuvre pour l'installation.

- Divisez le coût par le nombre d'heures pour obtenir le coût par kilomètre.

En utilisant cette méthode, et sur la base d'un besoin de 600 000 miles sur six ans, l'analyse pour déterminer le coût d'un alternateur neuf par rapport à un alternateur reconstruit pourrait ressembler à ceci :

Nouvel alternateur :

- Nouvel alternateur :800 $ et bon pour 120 000 miles

- 600 000 / 120 000 =5

- 800 $ x 5 alternateurs sur six ans =4 000 $

- Ajoutez une main-d'œuvre à 100 $ de l'heure pendant six heures =600 $

- Total de 4 600 $/600 000 $ =0,008 centime par mile

Alternateur reconstruit :

- Alternateur reconstruit :500 $ et bon pour 160 000 km

- 600 000 / 100 000 =6

- 500 $ x 6 alternateurs sur six ans =3 000 $

- Ajoutez une main-d'œuvre à 100 $ de l'heure pendant six heures =600 $

- Total de 3 600 $/600 000 $ =0,006 centime par mile

Si vous utilisez cette machine pendant les 600 000 heures, vous économiserez une bonne somme d'argent au fil des ans en utilisant des alternateurs reconstruits :

- 0,002 cent (différence entre deux options) x 600 000 =1 200 $.

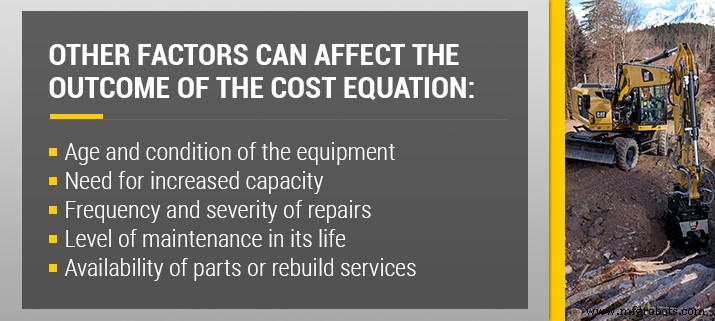

Outre ces chiffres très importants, d'autres facteurs peuvent influer sur le résultat de l'équation des coûts :

- Âge et état de l'équipement

- Besoin d'une capacité accrue

- Fréquence et gravité des réparations

- Niveau de maintenance dans sa durée de vie

- Disponibilité des pièces ou des services de reconstruction

Vous pouvez suivre ces mêmes étapes de base pour effectuer une analyse des coûts du cycle de vie ou une analyse coûts-avantages pour l'équipement lourd. Generally, the more details you can gather and include in the examination, the more thorough your data will be to guide your decisions.

Pros and Cons Influence Choice

As each organization faces its own equipment decision, the advantages and disadvantages of each option will help them clearly see which choice is right for their business and applications.

Pros of Replacing with New Equipment:

- Latest technology

- Longest life expectation

- Comfort and safety features

- Top efficiency

- Low maintenance costs

- Increases capacity

Cons of Replacing with New Equipment:

- Greatest expense

- Possible learning curve

- Long-term commitment

- New payments

- Warranty obligations

- Taxes

Pros of Replacing with Used Equipment:

- Recent technology

- Lower cost than new

- Low hours available

- Less depreciation than new

- More capacity

- Possible price deals

Cons of Replacing with Used Equipment:

- Unknown history

- Quality standards may vary

- Shorter life than new

- Requires big cash outlay

- May not include warranty

- Taxes

Pros of Rebuilding Current Equipment:

- Overhaul eliminates problems

- Like-new for less money

- Avoids pain of depreciation

- Long life expectancy

- Sidesteps selling/trading

- Adds value to equipment

Cons of Rebuilding Current Equipment:

- Long lead/down time

- Not all technology can upgrade

- Major expense

- Service/build quality varies

Pros of Repairing Current Equipment

- Fastest solution to run again

- Least amount of money

- No depreciation

- Keeps familiar machine on fleet

- Options to add power, strength

- Easiest short-term fix

Cons of Repairing Current Equipment:

- Shortest life expectancy

- Parts may be hard to find

- No modernization of technology

- May have long lead time

- Repair may find other problems

- No added, enhanced capacity

Brands, Dealers Make a Difference

The decision about whether to rebuild or replace construction equipment or other heavy machines also depends on what brand it is, how it’s used, what dealer does the work or sells the machine and the type of environment in which it works, among others.

MacAllister Machinery carries many brands and types of machines, but we choose to feature Cat equipment and offers — for example:The Cat Certified Power Train Rebuild (CPT). The process entails professional technicians disassembling the entire power train to update or replace all of its parts, with options for extended coverage.

A certified construction equipment rebuild gives clients peace of mind, since all the major components are examined and either refreshed or replaced, including:

- Drive line

- Engine

- Engine control module

- Pumps (fuel, oil and water)

- Transmission

The thorough work includes options for such services as hydraulic overhauls and improvements, exterior paint and cab amenities. It’s worth considering how heavy equipment and the vendors that sell it have a range of standards, just like with most products and services.

Often, the successful implementation of a repair, rebuild or replacement project depends on choosing or having a good relationship with trusted equipment professionals. MacAllister Machinery, for example, offers three levels of rebuild, including a certified, to-the-frame job that reconditions everything to give the equipment a new life.

Rentals Fill Gaps, Offer Benefits

A large number of businesses across multiple industries augment their fleet with rental equipment. Rental agreements can also be a way for owners and managers to delegate some of the duties associated with managing the multiple machines, jobs, locations and transport schedules.

When something breaks, or needs maintenance and service, a rental can fill in the gap and help avoid lost productivity on the job site. Rental machines can open new opportunities for businesses with access to specialty machines, attachments and accessories that enable them to do more or different kinds of work.

For example, a bricklayer may rent a lift to do taller buildings or a construction contractor may rent an earthmover to do foundation work.

Machine rental offers a number of other benefits, including:

- Sustains business deadlines

- Does not incur capital expense

- Provides on-demand resources for a number of industries

- Relieves worry about transportation and storage

- Offers specialty attachments and accessories

- Enhances a company’s capabilities

- Eliminates responsibilities of testing, maintenance and service

- Translates into possible tax deductions

- Complies with all applicable codes

- Enables testing, experimenting and trial runs of different machines and technology

Maintenance Prolongs Life

Owners, managers and operators of heavy equipment always aim to use it for the maximum possible number of operating hours it’s designed to provide, and perhaps even beyond that. Many things affect the lifespan of a machine, but the number one factor is maintenance.

A well-maintained machine will last longer than one which is not. For example, two loaders of equal age in comparable environments and conditions may have dramatically different lifespans, depending on how they’re used and maintained. Properly trained operators and regular maintenance keeps a machine humming along, while poorly trained operators and no maintenance will cause delays and mechanical breakdowns.

A well-maintained machine will last longer than one which is not. For example, two loaders of equal age in comparable environments and conditions may have dramatically different lifespans, depending on how they’re used and maintained. Properly trained operators and regular maintenance keeps a machine humming along, while poorly trained operators and no maintenance will cause delays and mechanical breakdowns.

Problems cost money, and regular maintenance can prevent many problems.

MacAllister Machinery offers equipment management services to help prevent things from breaking or going wrong. It can be a help to fleet owners and managers to offload the maintenance tasks and not worry about what changes and inspections are due for which machines.

Many of the Cat machines we sell feature technology that takes the guesswork out of maintenance, since they have electronic alerts to tell you when service is due or when minor problems arise, such as dropping pressure or rising temperatures. The innovative Cat technology also allows for fleet-wide fluid monitoring, machine tracking and other capabilities to enhance business. Some of the technological tools can even be affixed to machines that did not come with them, or retrofitted onto older machines.

General best practices for maintenance are to know and follow the factory recommendations for maintenance, keep good service records and get to know the machine thoroughly. Data has shown repeatedly for many kinds of equipment that preventative maintenance lowers long-term costs. That seems especially logical considering how much money is lost when a machine dies before its time or requires frequent maintenance.

Partner with the Professionals

MacAllister Machinery brings all its clients the benefit of extensive and detailed knowledge of a diverse range of machines, as well as an expansive inventory.

A family-owned business since 1945 that’s now in its third generation of ownership, we serve as the Cat dealer for the majority of Indiana counties (68 of 92). While recognized as a premier Cat dealer throughout Indiana and Michigan, we offer comprehensive services including sales, service and rentals of about 50 other brands.

A family-owned business since 1945 that’s now in its third generation of ownership, we serve as the Cat dealer for the majority of Indiana counties (68 of 92). While recognized as a premier Cat dealer throughout Indiana and Michigan, we offer comprehensive services including sales, service and rentals of about 50 other brands.

Other advantages to teaming with our experts our specialized knowledge from of a number of divisions:

- Agriculture:Equipment, parts and service solutions across many brands

- Power Systems:Supply generators and uninterruptible power systems

- Outdoor:A spectrum of outdoor power equipment

- Railroad:Specially designed machinery for railroad use

- Rentals:Lifts plus trucks, cranes, tools, forklifts, telehandlers, pumps and trailers

- Used:High-quality used machines from Cat and more.

- Transportation:Passenger buses for schools and commercial use.

We use the knowledge, skill and enthusiasm of each person on our staff to fulfill clients’ needs and act as a valuable, collective resource. We have earned a position as an industry leader because we support businesses, share knowledge and help solve problems, including major decisions involving heavy equipment.

Please feel free to visit, or contact us at any time to let us know how we can help!

Entretien et réparation d'équipement

- Réparer ou remplacer l'équipement :étude de cas

- Remplacer ou réparer l'électronique industrielle endommagée ?

- Décider de réparer ou de remplacer l'équipement industriel

- Expert en réparation d'écrans industriels Fanuc

- Réparation experte de servomoteurs Siemens

- Remplacer ou réparer l'électronique industrielle endommagée - Les faits concrets

- Éviter les déchets électroniques :réparer, remplacer, réutiliser, donner ou recycler votre équipement électronique ?

- Les avantages des services de réparation d'équipement de laboratoire

- Histoire de l'équipement lourd