Dépannage 101 :Principes généraux pour réparer n'importe quel appareil

Tout finira par casser. Lorsque le redémarrage ne résout pas le problème, nous réfléchissons aux causes potentielles et testons ces hypothèses pour trouver le problème. C'est le dépannage en un mot.

Les dysfonctionnements peuvent rapidement coûter cher (comme vous le savez), donc un historique de dépannage efficace vous donne de la crédibilité lorsque vous dites qu'il est temps de remplacer plutôt que de réparer.

Cet article examine :

- Qu'est-ce que le dépannage

- Quelques causes courantes

- Comment rationaliser le processus à l'aide de votre GMAO (système de gestion de maintenance informatisé)

Qu'est-ce que le dépannage ?

Le dépannage est une approche étape par étape pour trouver la cause première d'un problème et décider de la meilleure façon de le résoudre pour le remettre en service. Le dépannage ne concerne pas uniquement les équipements qui sont complètement tombés en panne. Nous l'utilisons également lorsqu'une machine ne fonctionne tout simplement pas comme prévu. Un dépannage efficace est un élément essentiel de la gestion, du diagnostic et de la réparation des actifs.

Les machines qui sont correctement utilisées et régulièrement entretenues sont moins susceptibles de subir des pannes majeures. Pourtant, il n'y aura jamais aucune chance d'échec. Si vous utilisez un équipement, il devra, à un moment donné, être réparé.

Quand et pourquoi dépanner ?

D'une manière générale, le dépannage est effectué dans les cas suivants :

1) Défaillance de l'appareil

C'est le gros problème :la raison la plus urgente pour résoudre les problèmes. La machine est en panne, entièrement hors service et doit être réparée rapidement pour continuer à fonctionner. Cela peut avoir un effet d'entraînement dans une entreprise en arrêtant toutes les opérations et en mettant tout en attente.

Le fait est que les temps d'arrêt imprévus sont coûteux pour les entreprises, leur coûtant souvent des centaines de milliers de dollars par minute. Supposons que vous disposiez d'une équipe de maintenance compétente qui sache comment dépanner efficacement. Dans ce cas, vous pouvez réduire les pannes de haute gravité et économiser de l'argent à l'entreprise.

L'utilisation d'une GMAO moderne comme Limble pour les listes de contrôle de dépannage peut aider à réduire les temps d'arrêt. En prime, chaque membre de votre équipe devient plus précieux pour vous lorsqu'il a une expérience de dépannage efficace et efficiente.

2) Opération inattendue

Chaque machine a un ensemble défini de fonctions qu'elle peut exécuter. La plupart des appareils ne font pas les choses exactement de la même manière à chaque fois en raison de limitations d'ingénierie et d'erreurs humaines (aussi dur que nous puissions essayer de l'éviter). Même avec ces légères variations de performances, la machine peut fonctionner en douceur. Ceci est considéré comme sa plage de fonctionnement normal .

Si la machine commence à fonctionner en dehors de ces plages, nous pouvons avoir un problème, et il doit être sur le radar de votre équipage. Ces situations ne sont pas aussi urgentes qu'un échec total. Néanmoins, les opérations inattendues doivent être signalées pour résoudre le problème avant qu'un problème réel ne survienne .

Prenez les ventilateurs de refroidissement de votre usine, par exemple. Imaginez qu'ils courent et poussent de l'air frais, mais de temps en temps, ils arrêtent de souffler pendant quelques minutes (ou l'air n'est pas aussi froid qu'il devrait l'être). D'autres équipements pourraient surchauffer à cause de ce dysfonctionnement et finir par tomber en panne. Réparer le ventilateur dès que vous le savez permettra à l'entreprise d'économiser du temps et beaucoup d'argent.

Demander aux utilisateurs opérationnels de consigner les défauts lorsqu'ils surviennent peut être un excellent moyen de résoudre les problèmes rapidement et d'éviter un échec total. L'utilisation de votre GMAO pour enregistrer le problème vous donnera un historique écrit de ce qui s'est passé et de la façon dont il a été résolu, ce qui facilitera grandement le temps de dépannage à l'avenir.

3) Autres anomalies

La machine fonctionne dans la plage de fonctionnement idéale et fournit le rendement attendu. Cependant, un opérateur a repéré une anomalie. Il peut s'agir d'un son étrange, d'une odeur étrange, de fumée visible, de vibrations excessives, etc. De telles anomalies doivent également être étudiées dans un délai approprié

Le processus de signalement des problèmes ne doit jamais devenir une tâche fastidieuse. C'est le seul moyen de s'assurer que les gens l'utilisent. Les utilisateurs de Limble peuvent envoyer un e-mail, téléphoner, scanner un code QR ou enregistrer un défaut en personne. Le système dispose même d'un compte central qui transformera les e-mails en demandes de travail et crée un hub central où l'historique peut être enregistré et consulté ultérieurement.

Avec des journaux d'historique détaillés des actifs et une expérience de dépannage, les utilisateurs peuvent s'occuper des choses de manière indépendante. Cela libérera plus de temps pour que votre équipe se concentre sur les choses qui comptent le plus.

Quels sont les avantages du dépannage ?

La maintenance réactive et le manque de savoir-faire en matière de dépannage entraînent de nombreux coûts. Ce que nous ne considérons pas toujours, c'est que ces coûts vont au-delà des dollars et des cents purs.

Un centime économisé est un centime gagné

Les coûts immédiats sont les coûts les plus apparents liés à l'entretien et aux réparations. Ce sont les dollars réels et imprévus qu'il en coûte pour réparer l'équipement cassé et défectueux. Des dépenses comme celles-ci poussent souvent l'équipe financière à se lever et à se demander pourquoi la maintenance est si coûteuse.

À long terme, des pannes, des défaillances et des arrêts de production répétés peuvent entraîner la nécessité de faire appel à des fournisseurs coûteux pour les réparations et le remplacement de l'actif.

Être capable de bien résoudre les problèmes et avoir toutes les informations dont vous avez besoin à portée de main vous donnera l'avantage de recadrer la conversation et la relation. Au lieu que les Finances viennent vous demander pourquoi tout ce dont vous avez besoin coûte autant d'argent, vous pouvez dire :« Hé, regardez combien nous vous avons économisé. Cela aurait pu coûter des centaines, voire des milliers de plus ».

Maintenant, en ce qui concerne les finances, vous êtes le héros plutôt que le méchant.

Le spectacle doit continuer

Les temps d'arrêt coûtent cher, plus cher que le simple coût de réparation de la machine. Lorsque vous avez un équipement en panne, cela arrête vos activités génératrices de revenus dans leur élan. Chaque minute que vous ne pouvez pas utiliser, c'est plus d'argent par la fenêtre. Plus vite votre équipe de maintenance pourra reprendre ses activités, plus vous pourrez économiser d'argent.

Dans une étude réalisée par Vanson Borne de GE Digital pour ServiceMax auprès de 450 services et décideurs informatiques du monde entier, ils ont découvert que :

- Sur les 82 % d'entreprises qui ont connu des temps d'arrêt imprévus au cours des trois dernières années, ces pannes ont duré en moyenne quatre heures et coûté en moyenne 2 millions de dollars.

- Les temps d'arrêt imprévus entraînent une perte de confiance et de productivité des clients :46 % d'entre eux n'ont pas pu fournir de services aux clients, 37 % ont perdu du temps de production sur un actif critique et 29 % ont été totalement incapables d'entretenir ou de prendre en charge des équipements ou des actifs spécifiques.

Votre réputation en jeu

Les pannes et les arrêts continus de la production peuvent nuire à la réputation et nuire à la confiance de votre équipe et de vos clients. Si votre entreprise ne peut pas garantir la livraison des produits et services, vos clients s'adresseront à quelqu'un qui le peut.

Lorsque les employés ne peuvent pas faire leur travail parce que l'équipement dont ils ont besoin ne fonctionne pas et ne peuvent pas obtenir d'aide, ils sont frustrés. Perdre des clients peut éventuellement signifier des suppressions d'emplois. Personne ne veut travailler dans un endroit où règne l'incertitude de l'emploi.

Mais lorsque vous disposez d'une équipe de maintenance efficace pour le dépannage avec un excellent système pour les sauvegarder, elles contribuent à maintenir la réputation de votre entreprise, ce qui contribue à fidéliser la marque.

En 2019, Pacific Gas and Electric, en Californie, a été contraint de couper l'électricité à plus de 2 millions de personnes pour enfin rattraper le retard de maintenance auquel ils n'avaient pas eu accès depuis des années. Il a été prouvé que le manque d'entretien a conduit à la panne des lignes électriques qui a causé deux douzaines d'incendies de forêt mortels. Plus que probablement, il y a eu des problèmes mineurs en cours de route qui, s'ils étaient détectés, auraient pu aider à éviter ces catastrophes. PG&E a ensuite déposé son bilan après avoir été tenu responsable de dizaines de milliards de dollars de dommages et intérêts.

Lorsque nous ne résolvons pas les problèmes efficacement, les problèmes s'aggravent. Les choses s'accumulent et la maintenance devient réactive et non proactive. Les choses glissent entre les mailles du filet ou sont balayées sous le tapis, ce qui peut avoir des conséquences dévastatrices.

Remplacer ou réparer le dilemme

Il est parfois plus judicieux de remplacer l'équipement au lieu de le réparer. Mais, il n'est pas toujours facile de demander au service financier de débourser de l'argent pour de nouveaux équipements, surtout s'il ne faisait pas partie du budget initial.

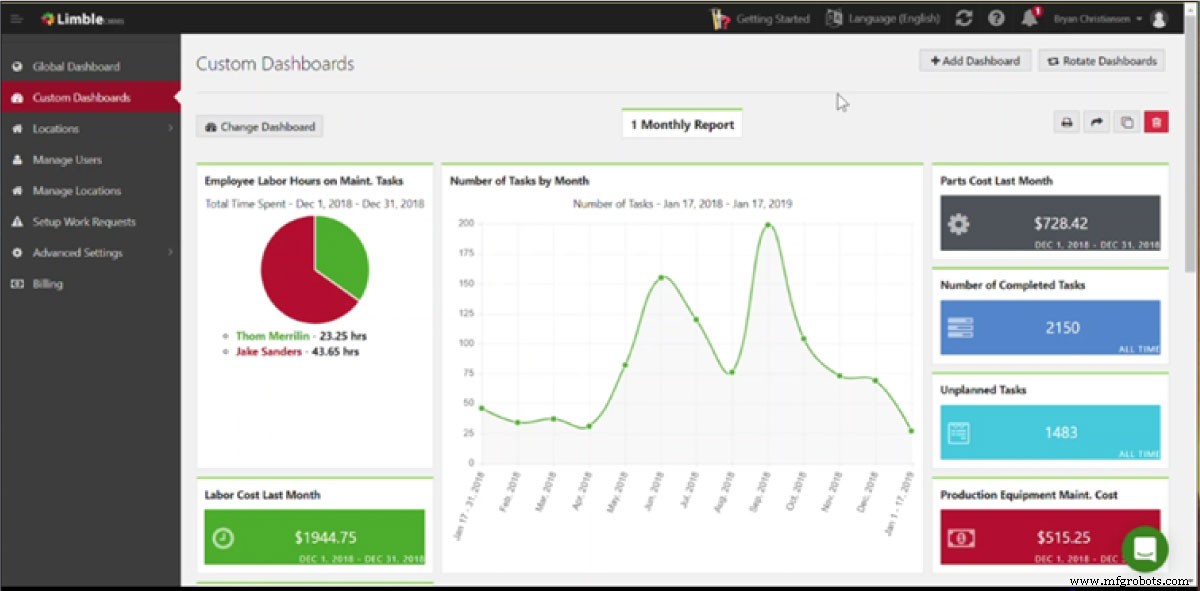

En suivant la maintenance et les réparations dans une GMAO avec des rapports fonctionnels, vous pouvez produire des informations factuelles sur la maintenance planifiée et non planifiée, les coûts, la fréquence des pannes et la perte de productivité de tout actif.

Les rapports personnalisés de Limble vous aideront à raconter l'histoire plus facilement à vos amis de la finance. Vous pouvez mesurer combien de temps d'arrêt un actif provoque et combien cela coûte à l'entreprise. Montrez cela aux Finances, et tout d'un coup, l'argument est facilement gagné. Le coût de remplacement est justifié.

Exemple de tableau de bord personnalisé dans la GMAO Limble

Dépanner le même appareil à plusieurs reprises peut être extrêmement ennuyeux. Disposer de données pour sauvegarder votre recommandation de remplacement peut faire économiser à tout le monde beaucoup de temps, d'argent et des maux de tête.

Qui effectue le dépannage ?

Souvent, les techniciens les plus expérimentés sont ceux qui effectuent le dépannage. Malheureusement, 60 % de ces professionnels de la maintenance prendront leur retraite dans les prochaines années.

Qu'est-ce qui rend ces techniciens si bons dans ce qu'ils font ? Beaucoup d'entre eux ont appris par essais et erreurs quelles sont les meilleures techniques de dépannage pour chaque pièce d'équipement. Il est extrêmement utile que ces techniciens supérieurs dirigent les équipes de dépannage et créent des listes de contrôle qui résolvent les problèmes les plus courants.

Le problème, c'est que lorsque tous ces techniciens expérimentés prennent leur retraite, ils emportent leurs connaissances avec eux. Il y a déjà une grande pénurie de main-d'œuvre dans l'industrie. Supposons que nous n'ayons pas codifié les informations dans un hub central (comme Limble). Dans ce cas, nous risquons de perdre des informations historiques précieuses lors de leur départ.

La capacité de Limble à suivre la connaissance historique des actifs permet à un technicien de voir facilement l'historique de travail complet de l'actif. Les utilisateurs peuvent également ajouter des notes et des "bizarreries" sur la machine qui prendraient généralement beaucoup d'essais et d'erreurs à découvrir, ce qui leur permettrait de gagner beaucoup de temps.

Selon la complexité de la machine, votre équipe de maintenance peut former des utilisateurs expérimentés pour des tâches de dépannage simples. Pour ce faire, ils devront effectuer des vérifications visuelles, un dépannage général et d'autres tâches de maintenance. C'est une approche dite de maintenance autonome.

Si les utilisateurs ou les opérateurs effectuent un dépannage, vous avez besoin d'une méthode facile à comprendre et conviviale pour collecter et enregistrer autant d'informations que possible. Cela peut rendre les réparations actuelles et futures beaucoup moins compliquées.

Toutes ces informations (ordre de travail, historique de maintenance, listes de contrôle, manuels, etc.) résident dans la GMAO Limble. Avoir les bonnes informations facilement accessibles peut accélérer considérablement le processus de dépannage.

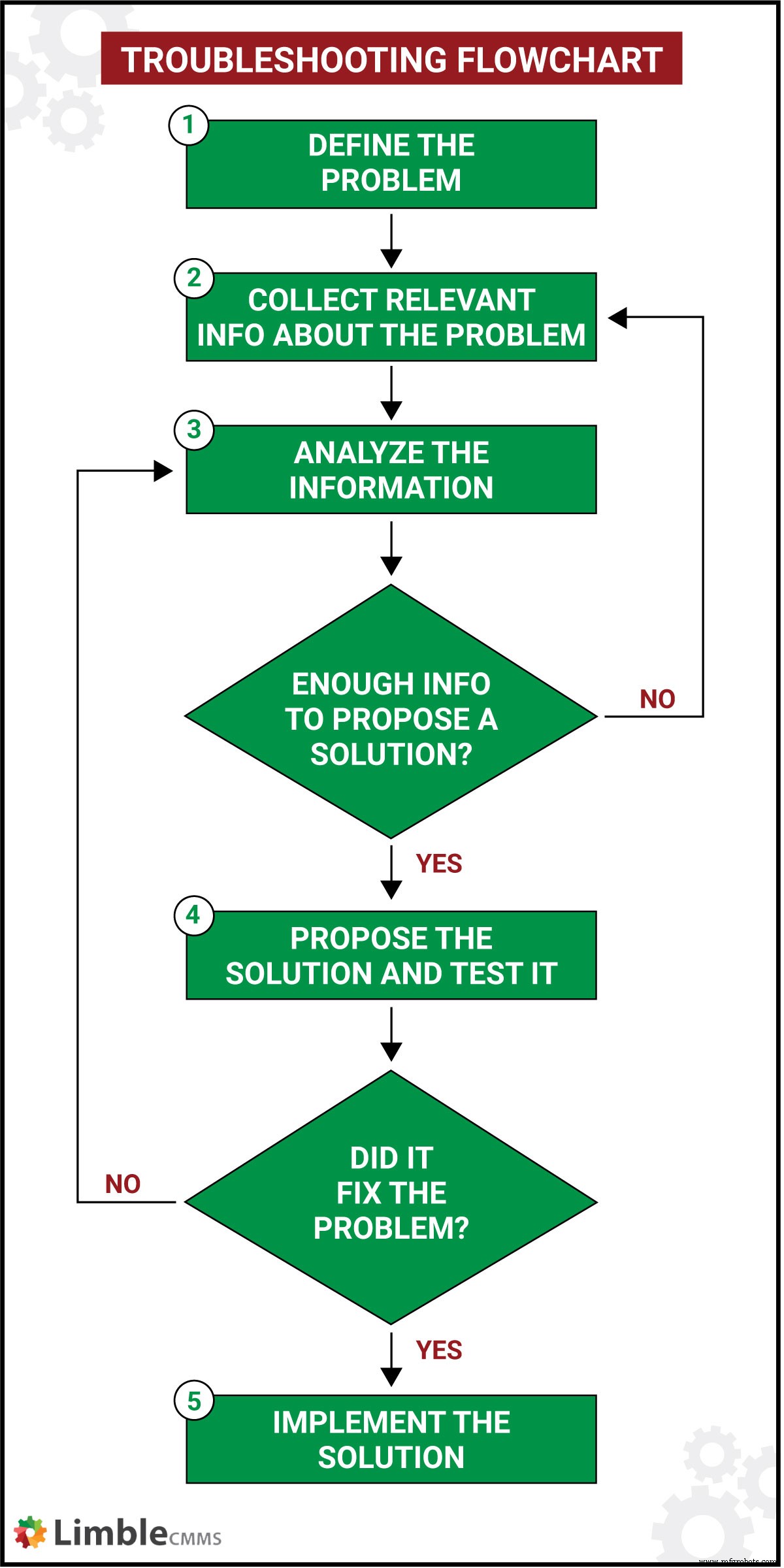

Étapes de dépannage

Le dépannage est un processus étape par étape. Ci-dessous, nous le décomposons en six étapes simples à suivre. Peu importe que vous soyez un professionnel avancé ou inexpérimenté ; vous suivrez la même approche systématique à chaque fois.

Étape 1 :Définir le problème

La première étape de la résolution d'un problème est de savoir de quel type de problème il s'agit et de bien le définir. Une définition claire est fondamentale lors du dépannage.

Lorsque vous examinez un problème, vous devez savoir à quoi vous faites face et les causes possibles. S'agit-il d'une panne de la machine, d'une opération inattendue, d'une erreur de l'utilisateur ou d'une anomalie aléatoire ? Que s'est-il passé qui vous a alerté du problème ?

Certains équipements auront des moyens intégrés de vous le faire savoir; des alarmes peuvent retentir, des voyants rouges clignotent ou un avertissement peut se déclencher lorsque certaines pièces surchauffent. Ces signaux peuvent aider à résoudre des problèmes. Les autres équipements ne fonctionnent plus.

Quoi qu'il en soit, vous devez identifier et définir le problème avant de pouvoir avancer.

Étape 2 :Recueillez les informations pertinentes

Vous devez rassembler toutes les informations disponibles sur la machine et ses opérations. Vous aurez besoin du manuel de la machine, de toutes les données concernant les opérations. Par exemple, à quelle fréquence la machine est-elle utilisée, par qui, pour quoi et combien de temps. Vous aurez également besoin de l'historique de maintenance, des rapports de problèmes, etc.

Une GMAO moderne comme Limble devrait avoir la possibilité de conserver une copie numérique de tous les documents, historiques et informations. Si la communication avec le fabricant d'équipement d'origine (OEM) est possible, l'équipe de maintenance peut d'abord discuter du problème. Parfois, appeler l'OEM est le moyen le plus rapide et le plus simple d'obtenir l'aide appropriée.

Étape 3 :Analyser les données collectées

En utilisant toutes les informations que vous avez recueillies, les listes de contrôle disponibles et autant de savoir-faire technique que vous pouvez rassembler, vous pouvez maintenant essayer de déterminer la cause première du problème. Cherchez l'expertise d'autres dépanneurs de maintenance ou de la personne qui a signalé le défaut. Il est beaucoup plus facile de résoudre un problème que vous avez déjà rencontré.

Pensez aux changements récents apportés à l'actif. Posez-vous la question :

- Avons-nous utilisé de nouvelles pièces de rechange ?

- Y a-t-il eu une mise à jour dernièrement ?

- Avons-nous changé le type de matériel d'entrée que nous utilisons ?

- L'appareil a-t-il été utilisé d'une manière différente de la normale ?

- Y a-t-il eu une surtension ?

Les modifications récentes apportées au système ou à l'environnement peuvent souvent expliquer pourquoi le problème est survenu.

Si vous n'avez toujours aucune idée de la cause du problème après avoir analysé les données, vous devez revenir à l'étape 2 et collecter plus d'informations. Il est possible d'oublier des choses ou de ne pas tenir compte de quelque chose comme sans importance au cours du premier tour du processus de collecte d'informations.

Après cet exercice, la personne effectuant le dépannage doit faire une supposition éclairée et proposer des solutions.

Étape 4 :Proposez une solution et testez-la

En utilisant ce que vous savez d'en haut, vous pouvez créer votre plan d'attaque. Vous arriverez à la solution par un processus d'élimination et d'essais et d'erreurs. Dans certains cas, vous pourrez peut-être tester votre théorie sur un actif à plus petite échelle. Vous pouvez avoir plusieurs options à essayer. Commencez par le plus simple et travaillez à partir de là.

Tenez compte des éléments suivants :

- problèmes de sécurité potentiels

- toutes les ressources nécessaires et les coûts associés

- à quel point la mise en œuvre sera-t-elle complexe

- les perspectives à long terme de la machine

- tout parti pris personnel que la personne effectuant le dépannage peut avoir

Continuez à tester jusqu'à ce que vous soyez sûr d'avoir trouvé la bonne solution. Si rien ne fonctionne, vous devrez repenser la cause réelle.

Étape 5 :Mettre en œuvre la solution

Une fois que vous avez diagnostiqué avec précision le problème, trouvé la solution et l'avez testée, il est temps de vous salir les mains et de le réparer. Même si votre solution a fonctionné pendant les tests, il est important de la tester à nouveau. Assurez-vous que l'actif fonctionne comme il se doit avant de faire vos valises et de vous déconnecter. Vous voudrez également noter toutes les étapes que vous effectuez au fur et à mesure que vous les faites, afin de ne pas oublier ce que vous avez fait.

Étape bonus :c'est corrigé ! Tu es un héros ! Maintenant quoi?

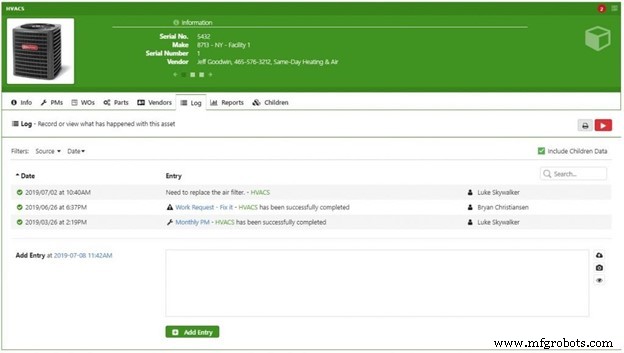

Cela semble évident, mais il est crucial de documenter la solution et ajoutez-le au journal des actifs dans votre GMAO. Il est facile de s'emballer au travail et d'oublier de documenter vos découvertes. « Ah, je le ferai la prochaine fois », pourriez-vous penser. Mais que faire si vous ne vous en souvenez pas la prochaine fois ?!? Alors nous avons des ennuis.

Pendant que vous avancez dans le processus, prenez le temps de le faire correctement et évitez les ennuis la prochaine fois.

Une boîte à outils de maintenance pratique contient autant d'informations que possible sur un actif. Dans Limble, suivre l'historique d'un actif est ridiculement facile. Vous pouvez voir tous les bons de travail associés, les pièces, qui ont travaillé le plus récemment - vous pouvez même ajouter manuellement des notes et des images prises avec votre téléphone.

Exemple d'entrée de journal d'actifs dans la GMAO Limble

En gardant une trace de chaque étape, du signalement de la panne ou de la défaillance aux cinq étapes ci-dessus, vous pouvez créer un chemin clair tout au long du parcours de dépannage pour réparer ou, dans certains cas, montrer la nécessité de remplacer l'actif.

Imaginez à quel point il sera facile de résoudre le problème si le problème se reproduit !

Façons de faciliter le dépannage

Nous sommes là pour vous faciliter la tâche. Lorsqu'il s'agit de dépannage, cela peut sembler accablant et désorganisé.

De nombreux outils sont disponibles pour vous aider, vous et votre équipe, à résoudre tout problème. Vous trouverez ci-dessous quelques-uns des outils et des ressources couramment utilisés pour un dépannage efficace.

Listes de contrôle de dépannage

Les listes de contrôle sont un excellent moyen d'aborder méthodiquement les problèmes courants et d'aider à normaliser le processus. Ils font le gros du travail pour vous. Lorsque vous avez beaucoup de choses à faire, il peut être risqué de compter sur votre propre cerveau pour se souvenir de toutes les étapes. Avoir une liste de contrôle signifie que vous n'avez pas à le faire.

Les plates-formes de maintenance telles que Limble vous permettent également de créer et de stocker des listes de contrôle de dépannage accessibles sur les appareils mobiles et utilisées sur le terrain.

Les ingénieurs de maintenance peuvent travailler avec des techniciens expérimentés pour identifier les actifs problématiques et créer des instructions de dépannage étape par étape qui incluent des avertissements et des images pour des actifs/problèmes spécifiques. Lorsque vous avez terminé, vous pouvez joindre chaque liste de contrôle à la machine correspondante.

Une GMAO moderne

Avoir la bonne GMAO peut rationaliser, organiser et automatiser vos opérations de maintenance. Une GMAO moderne vous fera gagner du temps, à vous et à votre équipe, et à votre entreprise beaucoup d'argent.

En tant que référentiel centralisé des données de maintenance, une GMAO conserve de nombreuses informations utiles utilisées pendant le processus de dépannage, telles que :

- Manuels OEM

- coordonnées des fournisseurs de machines et de pièces

- journaux et rapports de maintenance

- détails de la demande de travail envoyée pour signaler le problème

- Dépannage et autres listes de contrôle de maintenance

- données passées et actuelles sur l'état et les performances de la machine recueillies via les capteurs CBM

Limble GMAO utilise des QR codes pour donner à vos utilisateurs un accès facile à toutes les informations sur les équipements avec un simple scan de leur téléphone. Ils peuvent scanner le code sur le côté de l'équipement et signaler rapidement les défauts à votre équipe avec l'actif correct déjà joint au bon de travail.

Avoir un accès rapide et facile à ces informations peut accélérer considérablement le processus de dépannage et réduire la perte de connaissances institutionnelles lorsque les techniciens prennent leur retraite ou déménagent. Ce ne sont là que quelques-unes des nombreuses raisons pour lesquelles de plus en plus d'organisations mettent en œuvre des solutions de maintenance basées sur le cloud.

L'avenir du dépannage

Les usines sont de plus en plus automatisées et les machines ont besoin de moins d'opérateurs. En raison de ces changements, le nombre de techniciens requis pour le dépannage et la maintenance des équipements augmente.

Heureusement, la technologie rend le dépannage plus facile, plus rapide et moins dangereux. Voici quelques solutions qui font leur chemin vers de nombreux sols végétaux.

Un robot avec une boule de cristal

Pouvez-vous imaginer un monde où les ordinateurs se réparent ? L'apprentissage automatique est un pas dans cette direction. Il donne aux systèmes la capacité d'apprendre et de s'améliorer sans être programmés. Cela peut aider à prévoir les problèmes possibles et constitue une grande partie de la maintenance prédictive.

En matière de dépannage, l'apprentissage automatique nous aide à analyser de grandes quantités de données et à identifier/prédire les causes possibles des pannes et des pannes.

Certaines organisations vont déjà plus loin et testent ce qu'on appelle l'analyse prescriptive. Dans le contexte du dépannage, l'analyse prescriptive vise à aider les machines à s'auto-diagnostiquer, puis à présenter des solutions possibles basées sur cet auto-diagnostic.

Améliorer le monde réel avec la RA

La réalité augmentée (AR) combine des images générées par ordinateur avec l'équipement réel pour donner une couche d'informations supplémentaire. Vous pouvez superposer des parties et examiner des choses que vous ne pourriez normalement pas faire.

Tout ce dont vous avez besoin est un téléphone ou une tablette chargé du logiciel. Tenez-le au-dessus de la machine et le programme affichera toutes les différentes couches pour que vous puissiez les regarder.

Si vous êtes au milieu d'un diagnostic, cela peut être un excellent moyen de vérifier si tout est là où il devrait être ou de s'assurer qu'il est en bon état de fonctionnement.

Réalité augmentée dans le contrôle qualité. Source : Metrology.news

La RA permet à votre équipe de maintenance de voir toutes les informations sur un composant à l'écran. Il peut également vous montrer des conseils, des avertissements et les prochaines étapes, améliorant la qualité et la sécurité pendant le processus de dépannage.

Simulations et réalité virtuelle

Vous pensiez que la RA était cool ? Vérifiez ceci.

La réalité virtuelle (VR) vous emmène dans un monde de possibilités infinies alors que vous êtes transporté dans un environnement simulé de la machine sur laquelle vous travaillez. Dans cet environnement virtuel, les équipements coûteux ne peuvent pas être endommagés et vous ne pouvez pas vous blesser.

C'est un excellent moyen d'apprendre, de jouer, d'expérimenter et de s'entraîner avant de devoir retourner dans le monde réel pour réparer la machine réelle. Vous pouvez vivre une expérience 100% immersive en réparant les choses. C'est comme transformer votre travail en jeu vidéo.

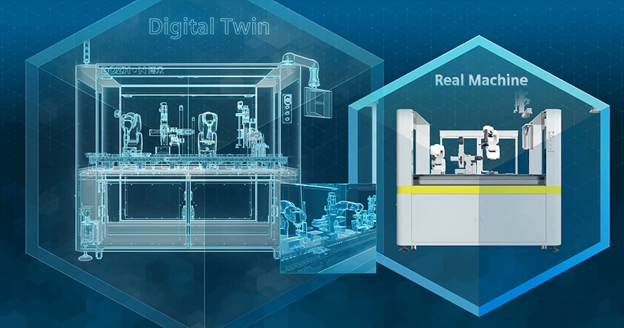

Jumeau numérique (non maléfique)

Un jumeau numérique est une copie virtuelle de votre machine. Les capteurs installés sur votre machine envoient des données sur son état et ses performances. Cette copie basée sur le cloud analyse ces données (provenant de dizaines ou de centaines d'étages de production différents qui utilisent le même type de machine) et les utilise pour faire progresser la technologie, prévoir les pannes et trouver des moyens de résoudre les problèmes à distance.

Jumeau numérique dans la fabrication. Source : Siemens

Si une panne se produit sur votre site, l'OEM peut la comparer aux données de toutes les autres machines du même type. Sur la base de la méta-analyse, l'OEM peut identifier si un incident similaire s'est produit sur une machine dans une autre usine et proposer une solution potentielle.

C'est ça

Dans le meilleur des cas, un appareil défectueux entraînera une légère gêne. Dans le pire des cas, cela peut provoquer un incident de sécurité et avoir un effet débilitant sur les résultats d'une entreprise.

Être capable de traiter rapidement les problèmes d'équipement est une réflexion sur le service de maintenance et sur sa capacité à organiser le travail et à former ses employés. Étant donné que les compétences et l'expérience sont si importantes, les entreprises doivent faire des efforts supplémentaires pour réduire le roulement de techniciens et d'opérateurs expérimentés.

Si vous avez des questions de dépannage, passez directement à la section des commentaires ci-dessous. Si vous souhaitez en savoir plus sur la GMAO Limble, vous pouvez nous contacter directement ou démarrer un essai gratuit.

Entretien et réparation d'équipement

- Conseils généraux de dépannage

- DHT Tiny Breakout pour Raspberry Pi

- Lors du dépannage d'équipement, les premières impressions sont importantes

- Comment retirer un roulement pour réparation

- Automatisation :nouvelles pinces pour les cobots

- Savoir quand utiliser des capteurs pour le soudage robotisé

- Principaux conseils de maintenance et de dépannage pour les variateurs de fréquence

- Conseils pour le dépannage de vos automates problématiques

- Quand envisager une réparation de bricolage pour votre électronique industrielle