Guide complet de la maintenance des équipements lourds

Les équipements lourds sont coûteux à acquérir et à entretenir. Il est également essentiel pour les opérations commerciales. Puisque vous devez l'avoir, vous avez besoin d'un bon programme de maintenance de l'équipement lourd pour maintenir les actifs en parfait état, augmenter leur utilisation et prolonger leur durée de vie utile.

Dans cet article, nous vous guiderons à travers les points les plus importants dont vous devez tenir compte pour l'entretien des équipements lourds. Nous expliquerons également comment vous pouvez établir un système de maintenance d'équipement lourd adapté à vos besoins.

C'est parti !

Que pouvons-nous classer sous l'équipement lourd ?

L'équipement lourd fait référence à des machines spécialisées construites pour une tâche spécifique ou une série de tâches similaires. Le terme est large, couvrant de multiples industries et usages. Voici quelques exemples :

- Machines de terrassement telles que pelles, grattoirs ou bulldozers

- Équipements de construction tels que les grues et les transporteurs modulaires

- Machines forestières, y compris les déchiqueteuses ou les arracheuses de souches

- Semi-camions et remorques

- Équipements agricoles tels que tracteurs et moissonneuses-batteuses

- Matériel ferroviaire roulant

Le terme concerne moins le poids que le rôle spécialisé pour lequel l'équipement est utilisé. De nos jours, ces machines utilisent des systèmes hydrauliques, pneumatiques et électroniques sophistiqués pour fonctionner. Avec le rôle critique de ces machines et le coût en capital de leur acquisition et de leur exploitation, une maintenance complète et ciblée est essentielle.

Les avantages de la maintenance proactive des équipements lourds

La mise en place de la maintenance des équipements lourds implique des investissements, certains opérateurs choisissant de ne réparer les équipements que lorsqu'ils tombent en panne. Cependant, il s'agit d'une fausse économie, qui coûte à ces opérateurs des sommes considérablement plus importantes à moyen et long terme.

Des études suggèrent des réductions de coûts entre trois et dix fois lors de l'utilisation de la maintenance préventive par rapport à la réparation en cas de défaillance de l'équipement. Examinons les avantages tirés d'un entretien régulier et planifié de l'équipement lourd :

Sécurité renforcée

En tant qu'employeurs, nous n'avons pas seulement un devoir de diligence envers nos travailleurs; nous avons une obligation réglementaire. En cas d'accident, les organismes de réglementation enquêtent immédiatement sur les mesures préventives et les mesures d'atténuation mises en place par l'employeur. L'une de ces mesures d'atténuation est un plan de maintenance bien pensé pour aider à garantir que les machines ne peuvent pas se dégrader au point de causer des blessures ou la mort.

Maintien des performances optimales de l'équipement

Une détérioration cachée coûte de l'argent :les vannes de dérivation ne se positionnent pas correctement, le système hydraulique qui fuit, les échangeurs de chaleur encrassés fonctionnent moins efficacement ou les lames émoussées ne coupent pas proprement. Tous contribuent à une capacité de fonctionnement réduite, une usure accrue, une efficacité réduite et une durée de vie réduite.

Chacun de ces effets se résume à une baisse des revenus ou à une augmentation des coûts d'exploitation et des dépenses d'investissement.

Réduire le nombre de pannes inattendues

Les pannes inattendues dues à des pannes érodent la valeur de l'entreprise. Les délais ne sont pas respectés et les clients sont déçus. Les employés deviennent frustrés, ce qui peut provoquer des incidents de sécurité.

Les coûts de réparation d'urgence peuvent être deux à trois fois supérieurs aux coûts d'un remplacement planifié en raison de l'expédition accélérée des pièces de rechange, des interventions en dehors des heures de bureau et de la location d'équipements de secours. Quand la maintenance est planifiée , il est effectué au moment et au lieu du choix de l'opérateur, sans incidence sur les opérations, et avec toutes les ressources prévues et disponibles.

Rallonger la durée de vie de l'équipement

Tous les équipements ont un cycle de vie de conception, dont la réalisation dépend de la réalisation de la maintenance de routine recommandée. L'amortissement des coûts d'achat sur la durée de vie de l'équipement est la base des tarifs pratiqués par l'exploitant. Lorsque l'équipement ne parvient pas à atteindre sa durée de vie nominale en raison d'une négligence, les coûts sont sous-estimés et les contributions aux revenus de l'entreprise sont perdues.

Il existe de nombreuses façons de prolonger la durée de vie utile des équipements lourds, la maintenance proactive et la formation des opérateurs ouvrant la voie.

Plus grande disponibilité des équipements

La plupart des équipements lourds sont à taux horaire. Lorsque l'équipement ne fonctionne pas, les revenus diminuent et les coûts augmentent. Lorsqu'un travail est chiffré sous forme de somme forfaitaire, les pannes peuvent imposer des coûts de maintenance d'urgence, des coûts de location supplémentaires, un temps de travail prolongé et une efficacité réduite de la flotte.

L'incapacité à atteindre les taux de fiabilité de flotte prévus signifie de manière réaliste qu'une entreprise perd des revenus ou supporte une augmentation des coûts d'exploitation et des dépenses d'investissement.

Comment mettre en place un programme proactif de maintenance des équipements lourds

Les étapes suivantes vous guideront tout au long du processus de mise en œuvre d'un programme complet d'entretien d'équipement lourd. La valeur que vous recevez du programme reflétera directement la profondeur des détails que vous considérez pendant la phase de conception et de mise en œuvre.

Étape 1 :Choisissez un pionnier

Si vous n'avez jamais mis en place de programme de maintenance proactive dans votre organisation, commencez lentement. Sélectionnez une pièce d'équipement pour votre programme pilote. Une fois que vous avez mis en place les systèmes nécessaires pour prendre en charge cette machine de manière adéquate, il est plus facile de reproduire ce modèle sur l'ensemble de votre flotte.

Votre sélection doit se concentrer sur un actif dont la durée de vie utile restante est considérable et qui doit répondre à au moins l'un des trois critères suivants :

- Ses performances efficaces sont essentielles à des opérations efficaces

- Cela nécessite une maintenance intensive

- Il a un taux de panne ou de panne élevé

Étape 2 : opération précédente de l'équipement de base

Il est difficile d'analyser l'adéquation d'un programme de maintenance sans disposer de données d'exploitation historiques et de diagnostics par rapport auxquels mesurer les interventions. Dans la mesure du possible, vérifiez le coût d'exploitation, l'efficacité, les données de dépannage, la disponibilité et l'utilisation de rechange de la machine.

Les performances et les diagnostics historiques de l'équipement, les reproches des opérateurs et les expériences des responsables de la maintenance fourniront tous des critères utiles par rapport auxquels mesurer l'amélioration. Une fois le programme de maintenance en place et réglé, vous pouvez comparer les nouvelles données aux anciennes pour évaluer l'efficacité du programme.

Étape 3 : Rassemblez les données nécessaires

Lors de l'élaboration d'un programme de maintenance d'équipement lourd, commencez toujours par les données du fabricant d'équipement d'origine (OEM). Tous les fabricants de machinerie lourde publieront une liste des tâches d'entretien recommandées et leurs intervalles. Les recommandations du fabricant constitueront le cœur de votre programme de maintenance.

Ensuite, réfléchissez aux exigences réglementaires que vous devez respecter dans la juridiction dans laquelle vous exercez vos activités. La plupart des pays ont des intervalles d'entretien spécifiques pour les équipements de levage. La législation sur la santé et la sécurité peut imposer des exigences spécifiques, tout comme les lois environnementales qui exigent une surveillance régulière des fluides, des gaz et des émissions.

Enfin, vous devrez déterminer les autres tâches de maintenance que vous devez ajouter en fonction des besoins de l'entreprise, de l'équipement de rechange installé et de votre application spécifique :

- Par exemple, votre entreprise peut utiliser un système de guidage d'excavatrice GPS installé en tant que produit de rechange. Le FEO de cet équipement aura des exigences de maintenance qui feront partie du programme global de maintenance de la machine.

- De même, votre entreprise peut exiger des tests d'huile hydraulique et moteur. La tâche d'échantillonner les huiles, de les envoyer pour analyse et d'enregistrer les résultats reçus sur un graphique de tendance deviendra une tâche de maintenance planifiée.

Étape 4 : Gérer les pièces de rechange, les consommables et l'outillage spécial

Les programmes d'entretien de l'équipement lourd nécessitent certaines pièces de rechange, qui doivent être conservées en stock ou facilement disponibles sur le chantier, auprès de fournisseurs tiers. Les consommables et les fluides devront également être identifiés, ainsi que les outils spécialisés nécessaires pour exécuter des tâches spécifiques.

Lorsqu'une période de maintenance est planifiée, il est important que toutes les pièces de rechange, joints, fluides et outillages soient disponibles pour prendre en charge le processus de maintenance. Tous les outils spécialisés qui nécessitent un étalonnage doivent figurer dans votre programme de maintenance préventive pour s'assurer qu'ils sont en bon état de fonctionnement avant utilisation.

Étape 5 :Décidez de votre système de gestion

À ce stade, vous aurez beaucoup de données. Vous devez maintenant décider de la meilleure façon de gérer ces données pour appeler les tâches à échéance, créer les feuilles de travail nécessaires et capturer les résultats de la maintenance. Bien que vous puissiez utiliser des systèmes de cartes manuels ou des feuilles de calcul, ils sont encombrants, prennent du temps et nécessitent une vigilance constante pour s'assurer que des choses importantes ne sont pas oubliées ou manquées.

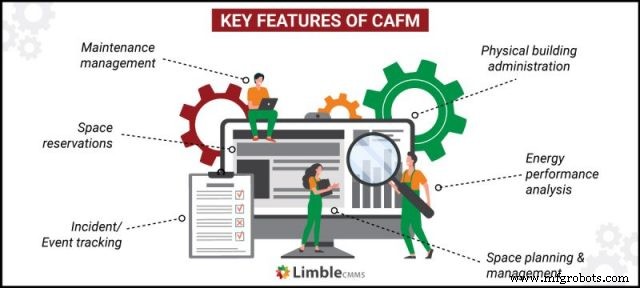

Un système de gestion de maintenance informatisé (GMAO) moderne permet la configuration aisée des données initiales. Il anticipe la maintenance à venir et crée un pack de travail pour les tâches à accomplir pendant la période de maintenance. Une fois terminé, les données sont mises à jour pour montrer le nouveau statut de la machine.

Lisez notre guide essentiel de la GMAO pour savoir comment fonctionne une GMAO moderne et ce que vous pouvez en attendre. Ou téléchargez la version PDF du même article directement en utilisant la case ci-dessous.

Étape 6 :Élaborer des programmes de maintenance initiaux

À ce stade, vous devez accumuler toutes les données recueillies ci-dessus et les superposer pour aligner les tâches en groupes évidents.

La fréquence de maintenance régulière pour chaque tâche peut être basée sur les cycles, les heures d'équipement, les kilomètres, le temps calendaire ou un mélange de tous. Si vous avez des capteurs de surveillance d'état installés sur votre équipement lourd, leurs lectures de pression/température/vibration conduiront à beaucoup de vos actions de maintenance.

Les organisations plus avancées avec beaucoup de données d'équipement facilement disponibles peuvent utiliser la maintenance centrée sur la fiabilité et la maintenance basée sur les risques pour décider des modes de défaillance qu'elles souhaitent suivre et des stratégies de maintenance qu'elles doivent mettre en œuvre pour y parvenir.

Étape 7 :Surveillez et ajustez votre plan de maintenance de l'équipement lourd

Votre plan initial d'entretien de l'équipement lourd ne sera pas parfait. Presque immédiatement, vous constaterez que vous devez faire certains ajustements.

Certaines périodes de maintenance peuvent avoir de nombreuses tâches à accomplir, tandis que d'autres n'en ont que quelques-unes. Dans ce cas, vous pouvez planifier certaines tâches à l'avance pour les réinitialiser à leur échéance, en lissant la charge de travail entre les périodes de maintenance consécutives et en équilibrant les temps d'arrêt et les besoins en ressources.

Au fur et à mesure de votre progression, vous constaterez peut-être que vous effectuez certaines tâches trop fréquemment. Par exemple, un nettoyage d'inspection de filtre peut être inutile à la fréquence initiale que vous avez sélectionnée. Vous pouvez choisir d'allonger l'intervalle entre les nettoyages pour éviter des dépenses et du temps inutiles.

L'inverse est également vrai. Certaines tâches peuvent nécessiter une fréquence plus élevée en raison de la manière dont l'actif est utilisé ou des conditions dans lesquelles il fonctionne. Si vous rencontrez une usure, des pannes ou des temps d'arrêt accrus, il est prudent d'augmenter la fréquence des tâches de maintenance spécifiques.

Étape 8 :Déployez votre programme de maintenance proactive sur d'autres actifs

Une fois que vous avez terminé un programme de maintenance proactive sur une pièce d'équipement lourd, vous devriez avoir des données prouvant les avantages.

Avec le gabarit en place pour votre première machine, il n'est pas difficile de suivre ces étapes pour vos autres équipements. Avec une bonne GMAO, le processus est aussi simple que de charger les données et de laisser le logiciel de maintenance des équipements lourds faire le gros du travail pour vous.

Pour plus d'informations, lisez notre guide complet sur la mise en place d'un programme de maintenance préventive.

Conseils généraux pour l'entretien des équipements lourds

Les conseils suivants vous aideront à affiner votre programme de maintenance pour vous assurer de tirer le meilleur parti de chaque intervention de maintenance.

Utilisez des listes de contrôle d'entretien d'équipement lourd

Sans un degré de standardisation et de cohérence, il est difficile de maximiser le retour sur investissement de votre maintenance régulière. Si un technicien manque des tâches pendant que l'autre les fait avec diligence, votre maintenance n'est ni contrôlée ni efficace.

Les listes de contrôle de maintenance et les SOP sont un excellent moyen de standardiser les tâches de gestion des équipements et les performances des techniciens. Ils n'ont pas besoin d'être compliqués - une simple case à cocher pour montrer l'acquittement de la tâche devrait suffire pour une personne correctement formée.

Pour les tâches plus complexes, les listes de contrôle sont un excellent moyen de mettre en évidence les étapes nécessaires de l'entretien de l'équipement, tout en ajoutant une méthode à suivre, les outils et les pièces de rechange nécessaires, et en fournissant un espace pour capturer qui a terminé la tâche. Il peut également laisser de l'espace pour enregistrer des observations qui forment un bon récit sur l'état actuel de la machine.

Si vous utilisez un logiciel de GMAO, les techniciens seront généralement invités à laisser les achèvements notés lors de la clôture des WO et des PM afin que ces types d'observations soient directement enregistrés dans le journal de maintenance pour cet actif spécifique.

Utiliser les journaux de défauts pour les opérateurs d'équipement

Placez un journal des défauts dans la cabine de tout équipement lourd. Un journal permet à l'opérateur de noter tout problème, fuite ou détérioration, ou casse.

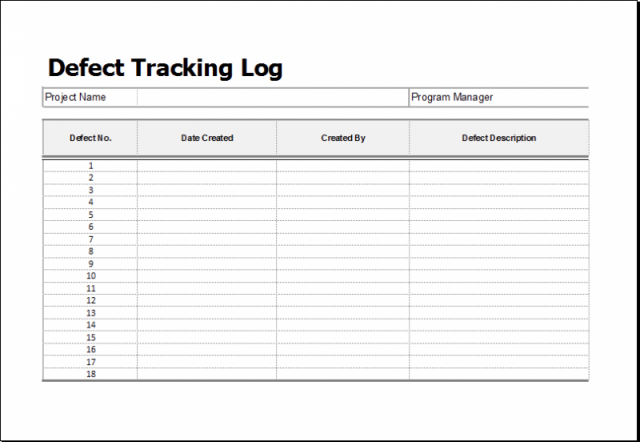

Modèle de journal de suivi des défauts. Source : Modèles Excel gratuits

Assurez-vous que la date est ajoutée et l'entrée paraphée. Les techniciens de maintenance peuvent vérifier régulièrement ces journaux de défauts pour capturer les tendances de maintenance qui peuvent se développer. Lors de la planification du jour de maintenance suivant, tous les défauts doivent être supprimés et ajoutés au dossier de travail de maintenance pour l'information des techniciens.

Tous les éléments du journal des défauts doivent être pris en compte et traités, soit radiés en tant qu'élément à surveiller, effacés comme ayant été rectifiés ou en attente d'outillage ou de pièces de rechange. Ce contrôle garantit que les opérateurs ont un retour d'information sur les problèmes qu'ils ont soulevés, et qu'aucune préoccupation ne passe et ne revient vous hanter sous la forme de problèmes de service majeurs.

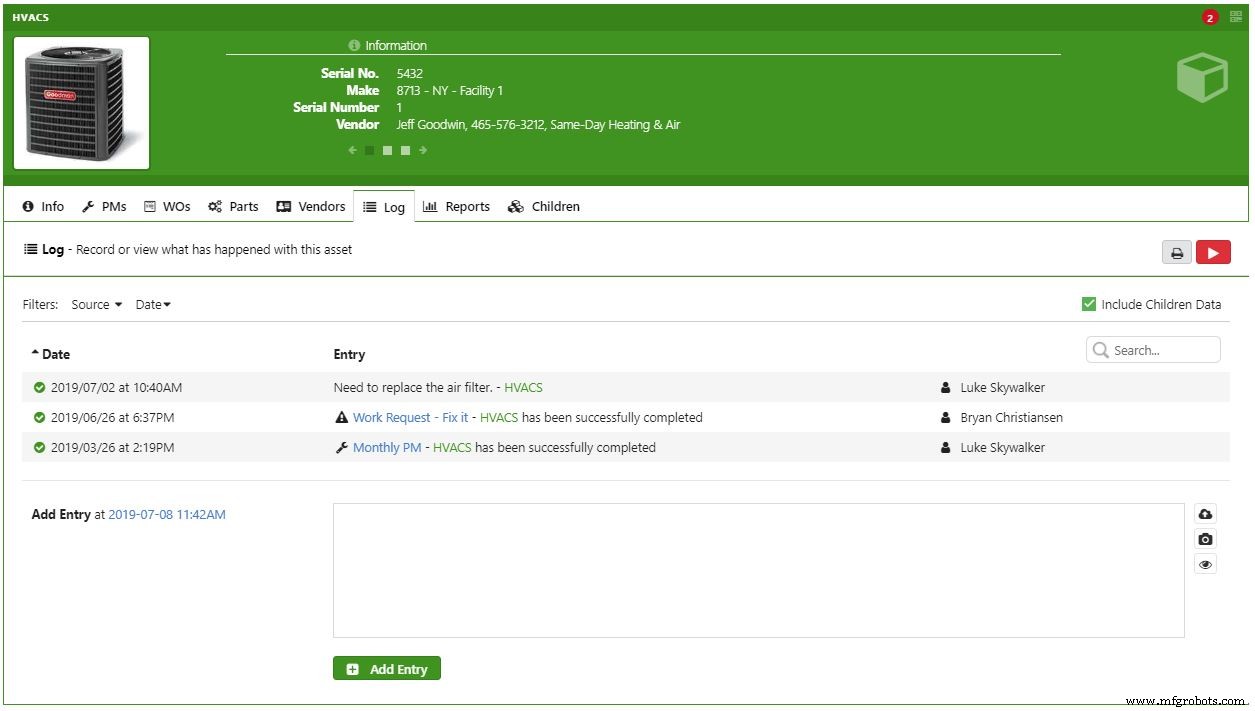

Si vous utilisez une GMAO, tous les problèmes vérifiés/résolus doivent être enregistrés dans le journal de maintenance de l'équipement afin que vous ayez l'historique de maintenance complet d'un actif en un seul endroit.

Un exemple de journal de maintenance des équipements dans la GMAO Limble.

Développer des Service Packs pour des tâches standardisées

Un service pack est un ensemble d'éléments nécessaires à l'exécution d'une tâche particulière. Par exemple, si vous avez besoin de joints, de lubrifiant et de nouvelles fixations pour effectuer une inspection, placez-les tous dans un emballage scellé avec un numéro de pièce distinct qui se rapporte à la tâche.

Vous pouvez soit demander à quelqu'un de préparer le pack avant le jour du service, soit créer un numéro de pièce et les mettre en stock.

Lorsque la tâche est due, le service pack est mis à disposition (ainsi que des conseils de maintenance et des listes de contrôle si nécessaire). Un tel système évite aux techniciens de perdre du temps à rechercher ces éléments avant de se rendre sur le terrain.

Améliorer la traçabilité et la responsabilisation du travail

Demandez au technicien ou à l'opérateur qui effectue une tâche spécifique de signer et de dater sa tâche. Une telle traçabilité vous permet de parler à la personne si quelque chose se produit dans les semaines ou les mois à venir. Cela permet également un suivi facile si ce sont eux qui ont trouvé des défauts lors d'une inspection visuelle ou d'autres travaux de maintenance.

Idéalement, vous devez savoir :

- Qui a effectué chaque tâche

- Combien de temps ils ont passé à le faire

- Quelles pièces de rechange ils ont utilisées

Connaître ces trois éléments est essentiel pour calculer vos coûts de maintenance globaux et les décomposer en coûts de main-d'œuvre, coûts de pièces et coûts associés à chaque fournisseur ou actif.

Assurez-vous que vos techniciens accordent un « délai d'exécution » pour les tâches plus importantes. Il ne s'agit pas nécessairement de surveiller vos employés. Outre les calculs de coûts, il s'agit d'informations très utiles qui permettent aux planificateurs de maintenance de planifier suffisamment de temps pour la maintenance (en ayant une meilleure compréhension du temps moyen de réparation pour des tâches de maintenance spécifiques).

Les principaux composants tels que les vérins hydrauliques, les pompes et les composants électroniques auront des numéros de modèle et des numéros de série. Suivez-les pour savoir ce qui se trouve sur votre équipement, ce qui est en stock et ce qui est en cours de réparation.

Ces données vous aideront à déchiffrer la durée de fonctionnement d'un composant avant qu'une réparation ne soit nécessaire. Si un composant tombe en panne plus fréquemment que d'autres (a un MTBF inférieur), vous pouvez isoler cette pièce et enquêter sur le problème, en réparant ou en remplaçant le composant pour améliorer sa durée de vie.

Votre GMAO est inestimable ici car elle automatise une partie importante du processus de collecte et de suivi des données, tout en vous permettant (au moins dans le cas de la GMAO Limble) de générer des rapports de maintenance hautement personnalisés.

Le tableau de bord de Limble CMMS peut être rempli avec toutes sortes de métriques personnalisées qui s'actualisent en temps réel

Centraliser les informations de service et les outils

Assurez-vous que vos techniciens accomplissent la tâche selon vos besoins, et non selon leur idée de ce qui est nécessaire. Il ne devrait y avoir qu'un seul endroit pour accéder aux informations de service et aux tâches à accomplir. Pas de feuilles de papier photocopiées dans les boîtes à outils des gens.

De même, ne permettez pas à chaque technicien d'avoir un outillage spécial qu'il a conçu pour faire un travail. Si c'est une bonne idée, préparez-la et rendez-la disponible, afin que tout le monde puisse l'utiliser. Si ce n'est pas une bonne idée, cela pourrait endommager votre équipement ou blesser votre technicien.

Fournir des données et des outils communs accessibles et utilisables par tous. En contrôlant les informations, la tâche et l'outillage, vous contrôlez la sécurité et la qualité du travail en cours. De cette façon, vous optimisez la durée de vie de l'équipement et maintenez une fiabilité maximale.

Encore une fois, la GMAO peut être utilisée comme système de gestion de l'inventaire des actifs, en gardant une trace des outils et de l'équipement.

Collecter des statistiques et des mesures de maintenance pertinentes

L'industrie de l'aviation utilise des mesures telles que le temps moyen entre les retraits non programmés (MTBUR) et le temps total en service (TTIS). Ils vous aident à trouver des pièces qui n'atteignent pas leur durée de vie prévue ou à comparer des pièces de différents fournisseurs pour voir laquelle offre le plus de valeur pour les $$ dépensés.

Un avantage supplémentaire du suivi de ces métriques de maintenance est la possibilité de planifier la maintenance avant une défaillance. Cela vous permet d'éviter des pannes coûteuses. Votre GMAO vous permettra d'exploiter ces données, de réduire les coûts et d'optimiser la disponibilité des équipements.

Si vous en avez le budget et que vous souhaitez réellement optimiser vos ressources de maintenance, vous devrez installer des capteurs de maintenance conditionnelle sur votre équipement lourd et mettre en œuvre des stratégies comme la CBM ou la maintenance prédictive.

Devez-vous sous-traiter la maintenance des équipements lourds à un fournisseur ?

Il y a une ligne. À une extrémité se trouve la possibilité d'effectuer toute la maintenance vous-même en interne, tandis qu'à l'autre extrémité, vous sous-traitez toute la maintenance à une organisation tierce. Il existe un nombre illimité d'options entre ces deux extrêmes, où vous effectuez une maintenance et en faites faire par d'autres.

Les raisons de l'externalisation sont multiples.

- Vous pouvez considérer que la maintenance n'est pas une activité dans laquelle vous devriez ou voulez être, car ce n'est pas votre compétence principale.

- Certaines opérations de maintenance peuvent nécessiter des outils ou des compétences très spécialisés que vous ne souhaitez pas acheter ou pour lesquels vous ne souhaitez pas former vos employés.

- Vous souhaiterez peut-être transférer le risque de maintenance sur un tiers spécialisé dans la tâche. Avec des accords de niveau de service (SLA) en place, si la disponibilité de votre équipement diminue, les revenus du fournisseur de maintenance diminuent également.

- Vous souhaiterez peut-être réduire votre effectif permanent.

- Vous n'avez pas les installations ou l'espace au sol pour effectuer la maintenance.

- Le coût de la maintenance par vos employés peut être plus élevé que celui de confier la tâche à un entrepreneur spécialisé.

Quelle que soit votre décision, vous devez prendre en compte certaines questions clés avant de faire le grand pas vers l'externalisation.

1. Conservez vos informations.

Si vous sous-traitez tout à un fournisseur de services, à qui appartiennent toutes les données qu'il collecte ? Où vont ces données si vous souhaitez changer de fournisseur de maintenance ? Leur contrôle sur vos données vous empêchera-t-il de changer de fournisseur, ce qui vous retiendra effectivement contre rançon ?

Si vous choisissez d'externaliser complètement, il est conseillé de leur demander d'utiliser votre GMAO. Par exemple, Limble CMMS vous permet de conserver toutes vos données, donnant aux entrepreneurs un accès limité au logiciel. Les bons de travail peuvent être envoyés directement au fournisseur via notre logiciel (voir comment cela fonctionne dans la pratique ici). Le vendeur reçoit les OF, exécute le travail, saisit le temps et les pièces détachées dépensés, et clôture l'OF.

De cette façon, vous avez un aperçu de la façon dont l'entretien est acquitté. Vous pouvez également effectuer des audits à votre discrétion. En cas de problème avec votre fournisseur, il est facile de transférer le contrôle à un nouveau fournisseur qui peut continuer sans interrompre votre activité.

Si vous sous-traitez de manière sélective, vous devez indiquer clairement dans votre SLA quelles données seront fournies, dans quel format et dans quel délai vous devez les recevoir. Un exemple de sous-traitance sélective est un groupe de maintenance électrique réalisant des tests et inspections spécialisés ou un atelier de maintenance lourde réalisant vos inspections annuelles. Demandez-leur de télécharger leurs données dans votre programme de maintenance.

2. Concevoir un SLA personnalisé en fonction de vos besoins

Vous pouvez transférer le risque commercial vers un fournisseur tiers grâce à un SLA bien construit. Si vous stipulez un pourcentage de disponibilité des équipements dans le SLA, vous pouvez gagner une part, et une part de douleur, si la disponibilité est supérieure ou inférieure. Votre entrepreneur en maintenance est moins payé à mesure que votre disponibilité diminue et reçoit une prime si elle s'améliore.

Soyez clair sur vos attentes concernant l'utilisation des informations de maintenance, l'application des procédures de sécurité et les résultats souhaités.

L'externalisation de la maintenance à un prestataire ne vous dégage pas de toute responsabilité, car vous ne pouvez pas déléguer les problèmes de conformité réglementaire. S'il s'avère que votre équipement enfreint la réglementation, la loi vous demandera des comptes. Mettre en place un système de gouvernance solide pour vérifier la conformité continue des sous-traitants .

3. Le prix n'est pas tout

Ne basez pas votre choix d'entrepreneur uniquement sur le prix. La compétence, la capacité, la conformité et la compatibilité sont tous des facteurs que vous devez prendre en compte. Le prix de cet entrepreneur plus cher peut être décuplé en termes de disponibilité accrue, de stock réduit et de durée de vie prolongée de la machine.

Soyez le manager pour lequel vous avez été embauché et réfléchissez à la situation dans son ensemble.

Pour récapituler

Bien qu'il existe encore des entreprises qui ne font que de la maintenance réactive, elles le font généralement pour des raisons spécifiques. La majorité des opérateurs réalisent maintenant que la maintenance proactive est nettement plus rentable, en particulier pour les équipements lourds.

Bien que l'administration initiale pour la mise en œuvre puisse sembler prohibitive, vous pouvez introduire en douceur votre entreprise, vos machines et vos techniciens à un nouveau paradigme grâce à de simples projets pilotes. Une maintenance proactive associée à une GMAO fiable et moderne générera des revenus plus élevés, une plus grande disponibilité, des coûts d'inventaire inférieurs et des revenus améliorés.

Si vous souhaitez utiliser Limble CMMS comme base de vos futurs efforts de maintenance d'équipements lourds, vous pouvez demander une démonstration ou commencer un essai gratuit d'un mois.

Entretien et réparation d'équipement

- Un guide pour créer un programme de maintenance de l'équipement

- L'atelier d'usinage CNC :Un guide complet

- Guide d'entretien et de maintenance des équipements industriels

- Les choses à faire et à ne pas faire en matière d'entretien d'équipement lourd

- Conseils de sécurité pour équipement lourd

- Entretien des équipements de construction

- Entretien d'équipement lourd pendant les mois d'hiver

- Guide d'utilisation d'équipement lourd pour la démolition et la déconstruction

- Quelle est l'importance de l'entretien de l'équipement lourd ?