FRACAS :Comment faire de la panne d'équipement votre ami

L'échec est souvent un gros mot dans la maintenance. Votre service se fait mâcher lorsque l'équipement tombe en panne. Et être mesuré sur des mesures de temps d'arrêt fait de tout problème d'équipement le péché ultime.

C'est improductif. Pire, c'est injuste. Il y a certaines choses que vous ne pouvez tout simplement pas contrôler, comme l'âge des actifs, la conception ou l'erreur de l'utilisateur. Et l'échec peut en fait être une ressource précieuse.

« Il faut de l'échec pour s'améliorer », explique Thibaut Drevet, ingénieur solutions chez Fiix et ancien ingénieur industriel et de maintenance. "L'échec vous aide à comprendre les systèmes que vous maintenez, comment ils fonctionnent et comment vous pouvez les entretenir."

Cet article explique comment vous pouvez utiliser un FRACAS pour exploiter la puissance des pannes et l'utiliser pour aider votre entreprise à augmenter la production.

Qu'est-ce que FRACAS ?

FRACAS signifie système de rapport de défaillance, d'analyse et d'action corrective. Il s'agit d'un système de rapport en boucle fermée pour contrôler et éliminer les pannes d'équipement avec trois composants principaux :

- Rapport de défaillance (identifiant la défaillance d'un élément)

- Analyse des échecs (apprendre de l'échec)

- Correction de l'échec (prendre des mesures pour corriger l'échec et empêcher qu'il ne se reproduise)

Un FRACAS prend en compte l'historique des performances de l'équipement pour trouver les pannes courantes et déterminer la meilleure façon de gérer les pannes futures. Il éclaire également votre stratégie de maintenance de la fiabilité, de la conception à la planification.

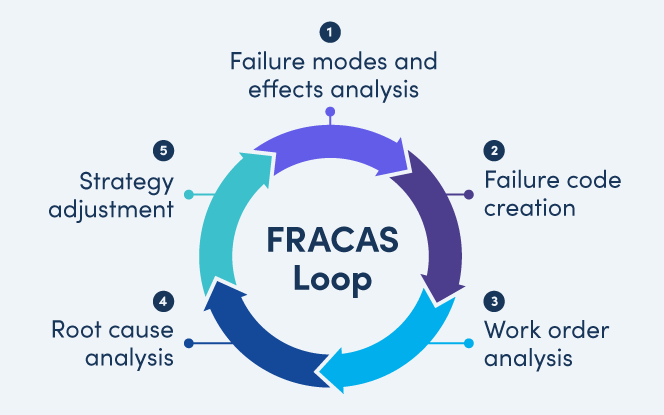

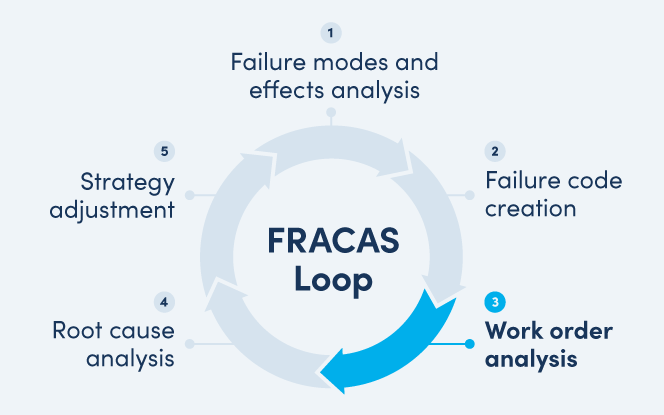

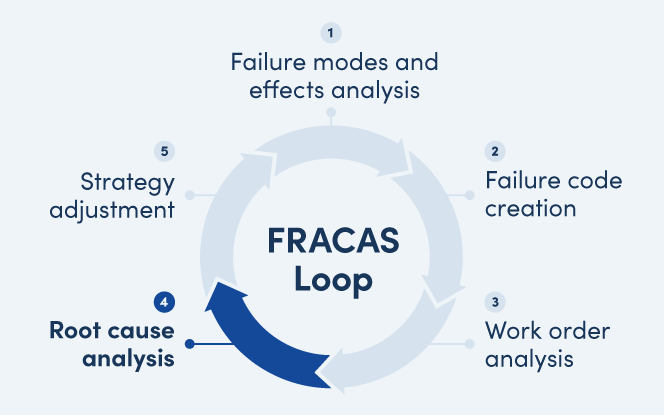

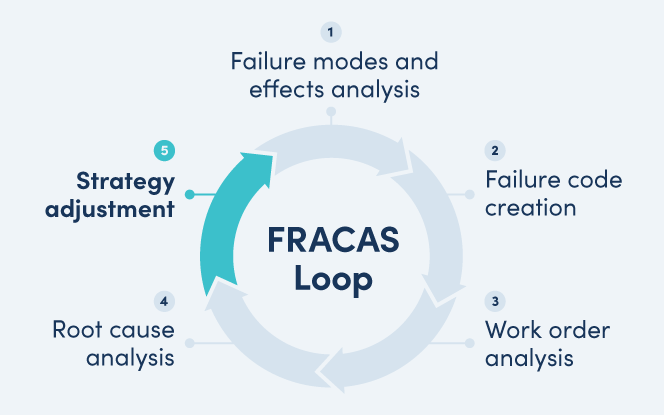

Comment créer un FRACAS en utilisant la boucle FRACAS

La boucle FRACAS est un ensemble de processus qui vous aident à signaler, analyser et corriger les défaillances. Ces processus se répètent toujours afin que vous puissiez continuellement trouver, apprendre et corriger les échecs.

La boucle FRACAS a cinq activités principales :

- Analyse des modes de défaillance et des effets

- Création du code d'échec

- Analyse des bons de travail

- Analyse des causes profondes

- Ajustement de la stratégie

Analyse des modes de défaillance et des effets

Une analyse des modes de défaillance et des effets (AMDEC) est un plan pour quand le pire se produit. Il s'agit d'une liste de toutes les manières dont l'équipement peut tomber en panne, de l'impact de chaque panne et des mesures à prendre pour y remédier.

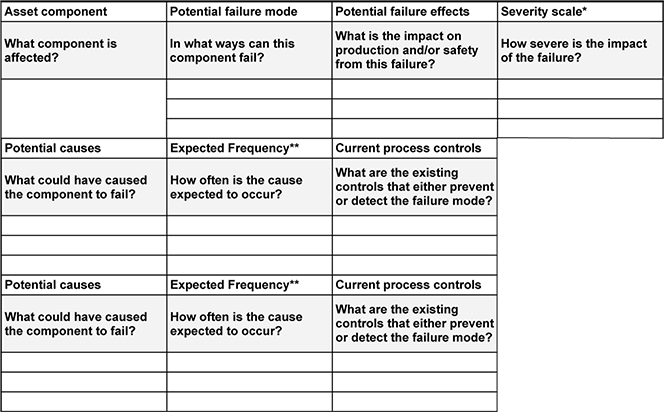

Une AMDEC est composée de 10 éléments principaux :

- Composant d'actif

- Modes de défaillance potentiels

- Effets d'échec potentiels

- Gravité de l'échec

- Causes potentielles

- Fréquence d'échec prévue

- Processus en cours pour détecter et prévenir l'échec

- Dans quelle mesure la défaillance est-elle détectable

- Le risque total de panne

- Action recommandée

Téléchargez votre propre modèle AMDEC ici

Une AMDEC est une référence pour l'échec. Il présente chaque scénario afin que vous puissiez hiérarchiser les actions en fonction de la criticité des actifs, de l'impact, de la fréquence et des ressources nécessaires. c'est aussi un document vivant. Au fur et à mesure que vous en saurez plus sur les défaillances de votre installation et sur la façon de les éliminer, votre AMDEC sera modifiée pour refléter les changements. C'est pourquoi la boucle FRACAS revient toujours à cette étape.

Création du code d'échec

Les codes de panne traduisent les problèmes d'équipement en une description très courte qui identifie la pièce, le défaut et la cause. Par exemple, un code de panne sur un convoyeur de transfert à vitesse variable peut être : Palier, usure, manque de lubrification.

Nous avons fait un récapitulatif complet des codes d'échec il y a quelque temps, mais voici quelques bonnes pratiques :

- Assurez-vous que chaque partie a une convention de nommage distincte. Si deux composants similaires sont confondus, cela pourrait entraîner des problèmes encore plus importants.

- Classez les défauts en catégories pour que les choses restent simples mais claires (c'est-à-dire en fonction de l'état, comme l'usure, la surchauffe, etc.).

- Si vous utilisez des codes préchargés sur une GMAO, n'utilisez que les plus courants. Tout ce qui dépasse 10 est généralement trop et amène les techniciens à choisir l'option « autre » plutôt que de passer du temps à trouver le bon code.

- Utilisez votre AMDEC pour créer une liste initiale de codes d'échec de clé. Validez cette liste avec les techniciens.

Le suivi des codes d'échec vous aidera à voir les tendances des échecs au fil du temps. Il vous permet d'identifier ceux qui se produisent le plus souvent et causent le plus de pertes pour votre entreprise afin que vous puissiez élaborer un plan pour les hiérarchiser et les éliminer.

Analyse des bons de travail

Un échec est une nuisance. Une douzaine des mêmes types d'échecs est une tendance qui coûte à votre équipe une tonne d'argent, interrompt votre calendrier et vous met du mauvais côté de la production. Une analyse des bons de travail est une étape de la boucle FRACAS qui vous aidera à repérer ces tendances et à les résoudre.

L'un des moyens les plus simples d'analyser les données d'échec dans les bons de travail consiste à examiner les codes d'échec et leur fréquence dans les notes d'achèvement. Par exemple, disons qu'il y a quatre pièces du même équipement qui ont connu 12 pannes au total sur six mois. Parce que ces machines sont lucratives et prennent beaucoup de temps à réparer, le taux d'échec va sauter de la page.

Lorsque vous examinez ces défaillances, vous voyez que le code de défaillance le plus courant (10 instances sur 12) était le grippage du roulement dû à un désalignement. Vous savez maintenant sur quel problème vous concentrer. Vous disposez également d'une base de référence pour mesurer votre réponse. Si les cas de cet échec tombent à deux ou trois dans six mois, tout ce que vous avez fait fonctionne.

Il existe des dizaines d'autres façons d'utiliser les données d'échec des ordres de travail. Nous en couvrirons quelques-uns ci-dessous, mais vous pouvez également consulter ce petit guide sur la recherche et l'utilisation des données des bons de travail.

Analyse des causes profondes

L'analyse des causes premières n'est pas un outil de dépannage. C'est un outil pour tirer profit du dépannage. Vous et votre équipe pouvez réparer un roulement mal aligné sans RCA. Mais vous allez devoir le réparer plus d'une fois. Et cela signifie utiliser le temps, le budget et les pièces plus d'une fois.

Un FRACAS n'a de valeur que lorsqu'il apporte des améliorations durables qui vous redonnent de l'argent et du temps sur votre emploi du temps. C'est pour ça qu'un RCA est là.

Nous avons couvert des stratégies pour effectuer une analyse des causes profondes et créé un modèle complet d'analyse des causes profondes que vous pouvez télécharger, donc cet article ne couvrira pas les détails de la conduite d'une ACR. Mais voici un exemple d'intégration d'un RCA dans un FRACAS en utilisant le roulement désaligné de la section précédente :

- Pourquoi le roulement est-il mal aligné ? Parce que l'arbre était mal aligné.

- Pourquoi l'arbre était-il mal aligné ? Parce que la machine a été mal assemblée.

- Pourquoi la machine a-t-elle été mal assemblée ? Car le technicien s'est empressé de l'assembler.

- Pourquoi le technicien s'est-il précipité pour l'assembler ? Parce qu'ils n'ont pas eu le temps nécessaire pour le travail.

- Pourquoi n'y avait-il pas suffisamment de temps pour le travail ? Parce que la fenêtre de maintenance de routine avant la production était trop petite.

La chose la plus importante à retenir lors d'une ACR est de ne pas sauter aux conclusions et d'arrêter votre enquête pour un court instant, explique Thibaut.

« Il est facile de supposer que la cause simple est la raison pour laquelle un actif est tombé en panne », explique Thibaut. « C'est pourquoi vous avez besoin d'un ensemble diversifié de personnes pour contribuer à l'ACR afin que vous ayez des points de vue et des idées différents, et ainsi vous évitez ces hypothèses. »

Ajustement de la stratégie

Toutes les informations que vous collectez avec la boucle FRACAS ne représenteront pas grand-chose si vous n'agissez pas en conséquence. Passer à l'action n'est pas toujours synonyme de changements énormes. Cela peut être aussi petit que l'ajout d'instructions plus spécifiques pour appliquer la lubrification à un ordre de travail. Mais de gros ajustements sont parfois nécessaires, comme l'embauche d'un entrepreneur pour effectuer des tâches spécialisées pour lesquelles votre équipe n'était pas formée.

Bien que chaque réponse soit différente, il existe des stratégies communes qui vous aideront à corriger et à prévenir les échecs à long terme :

- Inclure des techniciens dans le processus :les techniciens peuvent proposer des solutions auxquelles vous n'avez pas pensé. Dites-leur exactement pourquoi vous faites un changement et comment cela leur profite. Cela augmente l'adhésion. Et montrez-leur les résultats du changement. Si un processus modifié a entraîné une baisse de 40 % des appels après les heures normales, faites-le-leur savoir. Cela montre l'appréciation de leur travail et améliore l'adhésion aux changements futurs.

- Surveillez les résultats :si une stratégie ne fonctionne pas, vous pouvez la détecter rapidement et continuer à l'ajuster jusqu'à ce que vous l'obteniez correctement. Gardez un œil sur l'effet domino. Un changement peut être bon pour un domaine de votre opération, mais en nuire à un autre. Enfin, suivez vos réussites pour obtenir l'adhésion et le budget de votre responsable lorsque vous en avez besoin.

- Commencez petit et développez lentement :si de gros changements sont nécessaires, ne les faites pas tous en même temps. Concentrez-vous sur un élément du changement global. Par exemple, si vous essayez d'obtenir quelques heures supplémentaires de maintenance sur l'équipement (au détriment de la production), commencez avec une seule machine. Non seulement il sera plus facile de mettre en œuvre votre plan, mais cela donnera également aux gens le temps de s'adapter au changement.

Fermer la boucle

Après avoir ajusté votre stratégie, la boucle FRACAS recommence. Voici quelques façons de boucler la boucle de votre stratégie afin que vous puissiez continuer à trouver et à corriger les échecs :

- Mettez à jour votre AMDEC pour refléter toutes les nouvelles défaillances que vous avez découvertes et l'impact des modifications que vous avez apportées. Peut-être qu'une panne se produit moins fréquemment ou qu'il existe une nouvelle procédure pour gérer une certaine panne basée sur le travail de votre FRACAS.

- Vérifiez vos codes d'échec. Ajoutez tous les codes d'échec nouveaux et courants que vous avez découverts et supprimez tous les codes qui sont maintenant moins fréquents. Assurez-vous que les codes dont vous disposez sont toujours pertinents, clairs et utiles.

- Créez des rapports pour suivre l'impact des modifications que vous avez apportées. Les échecs se produisent-ils moins souvent dans les domaines que vous avez abordés ? Qu'est-ce que cela signifie pour les coûts, la planification, etc. ?

Comment obtenir de bonnes données pour un FRACAS

Les données vous guident à chaque étape d'un FRACAS. Et comme tout bon guide, vos données doivent être dignes de confiance, ce que nous savons tous n'est pas toujours le cas. Vos chiffres ne sont peut-être jamais à l'épreuve des balles, mais vous pouvez améliorer la qualité des informations en quelques actions clés.

Créer une culture où la valeur de la maintenance est comprise

La plupart des erreurs de données se produisent lorsque les techniciens sont pressés, explique Thibaut. On leur laisse à peine le temps de terminer un travail avant de se précipiter vers le suivant. Plutôt que de faire face à la colère de la production dans cette situation, les techniciens laissent les données saisies à la fin de la journée lorsque leurs souvenirs ne sont pas aussi bons. Ou ils l'ignorent complètement.

Une culture saine, où tout le monde dans une usine comprend la valeur de l'entretien, aide à contrer cela.

« Tout le monde doit comprendre que la maintenance n'est pas l'ennemie de la production », déclare Thibaut.

« Quand tout le monde comprend que la maintenance est nécessaire et bénéfique, cela permet aux techniciens de prendre leur temps et d'enregistrer correctement les données.

Créez des bons de travail clairs et faciles à remplir

Il est facile d'attribuer de mauvaises données à une erreur humaine. Mais l'erreur humaine a toujours une cause plus profonde. L'un des plus courants est les ordres de travail peu clairs et écrasants.

Par exemple, sans images, diagrammes ou conventions de nommage appropriées, il est facile de mal identifier un composant. Cela pourrait perturber l'analyse des défaillances et les rapports futurs pour cet actif et d'autres similaires. Et ne pas avoir de processus clair pour signaler et suivre les échecs se traduira généralement par aucune action du tout.

Voici un excellent pack de démarrage pour créer des ordres de travail de classe mondiale qui prennent en charge un FRACAS efficace :

- Maîtriser les fondamentaux :Ordres de travail de maintenance

- Un petit guide pour concevoir des ordres de travail qui vous aident à atteindre vos objectifs

- Modèle d'ordre de travail de maintenance

- Modèle de journal de maintenance des équipements

- Liste de contrôle de maintenance préventive

Automatiser et intégrer

La création d'excellents ordres de travail n'éliminera pas totalement l'erreur humaine. Tout le monde fait des erreurs. Mais la technologie en fait moins. L'installation d'un logiciel de surveillance de l'état sur l'équipement remplacera la saisie manuelle des données par une mesure automatisée.

Il est facile d'obtenir une mauvaise lecture de compteur sur un actif cassé lorsque vous l'enregistrez manuellement. Peut-être qu'il vous a fallu cinq minutes pour arriver à la machine. Au cours de ces cinq minutes, le relevé du compteur a changé. Maintenant, vous associez l'échec à une mauvaise mesure.

Disposer d'un logiciel qui enregistre les relevés de compteurs en temps réel élimine ce risque. Il marque la lecture exacte au moment de l'échec afin que vous soyez sûr que c'est juste. Vous pouvez capturer et analyser toutes ces informations en un seul endroit en intégrant ce système à votre logiciel de maintenance. Il y a aussi l'avantage supplémentaire de pouvoir déclencher la maintenance immédiatement en fonction des relevés de compteur.

Audit fréquemment vos données

Prévoyez du temps chaque mois pour vérifier vos données et vous assurer qu'elles sont exactes. Cela ne signifie pas passer au peigne fin chaque bon de travail et chaque numéro pour les vérifier. Effectuez des contrôles ponctuels, recherchez les signaux d'alarme et parlez aux techniciens pour identifier les endroits où les coups de crayon peuvent être préoccupants. Évitez de pointer du doigt. Le coup de crayon est souvent plus une question d'obstacles externes que de caractère ou de niveau de compétence des techniciens. Voici quelques bonnes questions à poser :

- Y a-t-il une inspection ou une tâche qui vous semble inutile ? Supprimez cette tâche, réduisez sa fréquence ou expliquez pourquoi elle est importante.

- Savez-vous quelles données enregistrer et pourquoi c'est important ? Mettez tout le monde sur la même longueur d'onde sur ce qu'il faut mesurer et comment (c'est-à-dire mesurer en minutes, pas en heures).

- Les données sont-elles faciles à enregistrer ? Si non, pourquoi ? Découvrez des processus qui avaient du sens sur le papier, mais qui ne fonctionnent pas dans la pratique (c'est-à-dire une longue liste de codes de défaillance ou de mesures difficiles à quantifier).

Comment utiliser un FRACAS :5 rapports de maintenance pour vous aider à obtenir des résultats

Trouver et corriger un échec, c'est bien. Trouver et corriger un échec qui empêche votre entreprise de produire plus de choses et de gagner plus d'argent, c'est encore mieux. Pour ce faire, vous avez besoin de rapports qui trouvent ce type de défaillance d'actif. En voici cinq pour commencer :

- Défaillances après démarrage

Les échecs qui arrêtent la production avant qu'elle ne démarre mettent les opérations loin derrière. Ce rapport vous aide à identifier ces défaillances dommageables et à les éviter. - Coûts de maintenance par code de panne

Calculez le coût de la main-d'œuvre et des pièces pour tous les codes de défaillance sur les bons de travail fermés afin d'identifier ceux qui vous coûtent le plus cher et de les hiérarchiser. - Heures de maintenance par code de panne

Lorsque vous passez du temps à résoudre le même problème encore et encore, cela vous fait perdre du temps sur des tâches qui pourraient éviter des temps d'arrêt ailleurs. - Défaillances détectées lors de la maintenance planifiée ou non planifiée

Ce rapport vous aide à hiérarchiser les pannes récurrentes qui entraînent une maintenance réactive coûteuse. - Échecs par équipe ou site

Ce rapport vous aide à identifier les gros problèmes qui existent avec les processus ou la formation qui, une fois résolus, pourraient conduire à des gains énormes. Si une équipe ou un site a un taux d'échec inférieur, vous pouvez examiner ce qu'ils font différemment et reproduire cela sur toutes les équipes ou tous les sites.

Comment utiliser un FRACAS :exemples concrets et cas d'utilisation pour votre entreprise

Un FRACAS risque toujours de n'être qu'un autre fichier sur votre ordinateur. C'est parce que cela va changer la façon dont vous et votre équipe travaillez, ce qui n'est pas facile. Comprendre quels problèmes un FRACAS résout aide à soulager ces douleurs de croissance. Voici quelques exemples concrets de la façon dont un FRACAS peut vous aider à cibler certaines des plus grandes difficultés de votre équipe de maintenance :

- Grâce à votre FRACAS, vous avez découvert que l'équipement tombe en panne le plus souvent lorsque de vieilles pièces sont utilisées pour des réparations ou des remplacements. Vous pouvez également voir combien ces pannes coûtent en maintenance totale et en perte de production. Vous pouvez demander un budget d'inventaire plus élevé pour éliminer ces défaillances.

- Un élément qui tombait rarement en panne auparavant tombe en panne plus souvent et vous ne savez pas pourquoi. Une analyse FRACAS révèle que les défaillances se produisent sur un composant et ont commencé il y a trois mois. C'est à ce moment-là que la ligne a commencé à utiliser différentes spécifications de produits dont la maintenance n'avait pas connaissance, ce qui a affecté la configuration de la machine. Vous développez un nouveau processus pour communiquer les modifications de ligne qui diminuent les temps d'arrêt sur plusieurs sites.

- Un examen des codes d'échec identifie trois types d'échec courants. Vous n'avez que les ressources pour en affronter un ce trimestre. Vous plongez dans votre AMDEC, vos rapports de coûts et vos analyses des causes profondes pour trouver la défaillance ayant le plus grand impact. Après ce succès, vous obtenez le budget pour embaucher plus de techniciens pour réparer les autres défaillances que vous avez trouvées.

Conclusion

La construction d'un FRACAS nécessite trois ingrédients :des données, du temps et un engagement. Vous avez besoin de beaucoup de données sur l'échec pour trouver sa cause première et y remédier. Vous avez besoin de temps pour obtenir ces données. Et vous avez besoin d'un engagement à long terme pour capturer des données précises et appliquer leurs leçons. Il faut du temps pour maîtriser ces éléments, alors commencez petit, suivez vos victoires et n'abandonnez pas si vous ne voyez pas de résultats immédiats. L'effort vaut le retour sur investissement à long terme.

Entretien et réparation d'équipement

- Comment tirer le meilleur parti de vos données

- Dans quelle mesure votre consommation d'énergie est-elle écologique ?

- Comment protéger votre équipement électronique industriel de la foudre

- Comment la réparation d'équipement industriel permet à votre entreprise d'économiser de l'argent

- Comment entretenir votre équipement de fabrication industrielle

- Comment fonctionnent les freins refroidis par eau dans votre équipement industriel

- Comment concevoir un programme de maintenance préventive pour votre équipement

- Comment rendre le bureau de votre usine de fabrication plus organisé

- Comment prévenir la corrosion dans votre équipement métallique