Qu'est-ce que la porosité du soudage et comment la prévenir ?

Qu'est-ce que la porosité de soudage ?

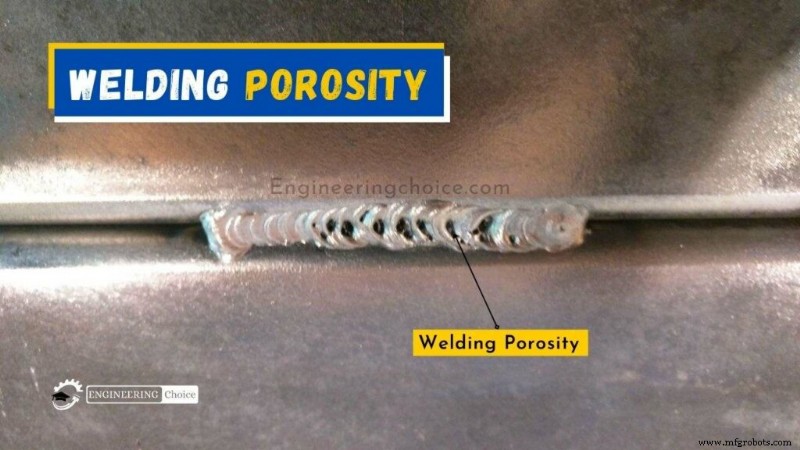

La porosité de la soudure est un défaut de soudure causé par l'absorption des gaz d'azote, d'oxygène et d'hydrogène piégés dans la flaque de soudure fondue et libérés pendant la solidification, ce qui provoque des poches ou des pores à la surface ou à l'intérieur du cordon. La porosité peut se produire sur la surface d'une soudure ou dans le cordon de soudure.

L'absorption d'azote et d'oxygène dans le bain de soudure est généralement due à une mauvaise protection contre les gaz. La porosité peut être aléatoire :orientée au hasard, distances inégales. Il peut également être isolé :espacé d'un pouce de tous les côtés.

La porosité est la présence de cavités dans le métal fondu causée par la congélation du gaz libéré du bain de soudure lors de sa solidification. La porosité peut prendre plusieurs formes :

- Porosité distribuée – Des pores répartis dans toute la soudure.

- Pores de rupture de surface – Des pores qui cassent la surface.

- Trou de ver – Pores allongés qui ressemblent à un motif à chevrons sur la radiographie

- Tuyaux de cratère – Une cavité de retrait à la fin de la passe de soudure causée par le retrait lors de la solidification.

Cause et prévention des défauts de soudage

1. Porosité distribuée et pores de surface

La porosité distribuée se présente normalement sous la forme de pores fins dans tout le cordon de soudure. Les pores de rupture de surface indiquent généralement une grande quantité de porosité distribuée. Elle est causée par l'absorption d'azote, d'oxygène et d'hydrogène dans le bain de fusion fondu qui est ensuite libéré lors de la solidification pour être piégé dans le métal fondu.

L'absorption d'azote et d'oxygène dans le bain de soudure provient généralement d'une mauvaise protection contre les gaz. Aussi peu que 1 % d'entraînement d'air dans le gaz de protection entraînera une porosité distribuée et plus de 1,5 % entraînera des pores brutaux de rupture de surface. Des fuites dans la conduite de gaz, un débit de gaz trop élevé, des courants d'air et des turbulences excessives dans le bain de soudure sont des causes fréquentes de porosité.

L'hydrogène peut provenir d'un certain nombre de sources, y compris l'humidité provenant d'électrodes insuffisamment séchées, de flux ou de la surface de la pièce. La graisse et l'huile à la surface de la pièce ou du fil d'apport sont également des sources courantes d'hydrogène.

Les revêtements de surface tels que les peintures d'apprêt et les traitements de surface tels que les revêtements de zinc peuvent générer de grandes quantités de fumée pendant le soudage. Le risque de piéger le gaz dégagé sera plus important dans les joints en T que dans les joints bout à bout, en particulier lors du soudage d'angle des deux côtés.

Une mention spéciale doit être faite aux primaires dits soudables (à faible teneur en zinc). Il ne devrait pas être nécessaire de retirer les apprêts, mais si l'épaisseur de l'apprêt dépasse la recommandation du fabricant, une porosité est susceptible de se produire, en particulier lors de l'utilisation de procédés de soudage autres que le MMA.

Comment prévenir la porosité distribuée et les pores de surface ?

La source de gaz doit être identifiée et retirée comme suit :

Entraînement d'air

- Sceller toute fuite d'air

- Éviter les turbulences du bain de soudure

- Utiliser une charge avec un niveau adéquat de désoxydants

- Réduire le débit de gaz excessivement élevé

- Éviter les courants d'air

Hydrogène

- Sécher l'électrode et le flux

- Nettoyer et dégraisser la surface de la pièce

Revêtements de surface

- Nettoyez les bords du joint juste avant le soudage

- Vérifiez que l'apprêt soudable est inférieur à l'épaisseur maximale recommandée

2. Trous de ver

De manière caractéristique, les trous de ver sont des pores allongés qui produisent un aspect en chevrons sur la radiographie. Les trous de ver indiquent la formation d'une grande quantité de gaz qui est ensuite piégé dans le métal fondu en cours de solidification.

Un excès de gaz se formera à partir d'une contamination de surface grossière ou de couches de peinture ou d'apprêt très épaisses. Le piégeage est plus probable dans les crevasses telles que l'espace sous l'élément vertical d'un joint en T horizontal-vertical qui est soudé d'angle des deux côtés.

Lors du soudage de joints en T dans des plaques apprêtées, il est essentiel que l'épaisseur du revêtement sur le bord de l'élément vertical ne dépasse pas le maximum recommandé par le fabricant, généralement 20 µm, par pulvérisation excessive.

Comment prévenir les trous de ver ?

L'élimination des gaz et des cavités évite les trous de vers.

Génération de gaz

- Nettoyez les surfaces de la pièce au niveau et à côté de l'emplacement où la soudure sera effectuée

- Éliminer toute contamination de surface, en particulier l'huile, la graisse, la rouille et les résidus des opérations ndt

- Retirez tous les revêtements de surface de la zone de joint pour exposer le matériau brillant

- Vérifiez que l'épaisseur de l'apprêt est inférieure au maximum du fabricant

Géométrie des articulations

- Éviter une géométrie de joint qui crée une cavité

3. Tuyau de cratère

Un tuyau de cratère se forme lors de la solidification finale du bain de soudure et est souvent associé à une certaine porosité de gaz.

Cette imperfection résulte du retrait lors de la solidification du bain de soudure. Par conséquent, les conditions qui exagèrent le changement de volume du liquide au solide favoriseront sa formation. L'extinction de l'arc de soudage entraînera la solidification rapide du bain de soudure.

Dans le soudage TIG, les techniques autogènes, ou l'arrêt du fil de soudage entrant dans le bain de soudure avant d'éteindre l'arc de soudage, affecteront la formation de cratères et peuvent favoriser l'imperfection du tuyau.

Comment empêcher les cratères ?

L'imperfection du tuyau de cratère peut être évitée en contrôlant la vitesse à laquelle l'arc de soudage est éteint ou par la technique du soudeur manipulant l'arc de soudage et le fil de soudage

Suppression de l'arrêt

- Utilisez une étiquette de ruissellement pour permettre à l'arc de soudage de s'éteindre à l'extérieur du joint soudé

- Meuler le cratère d'arrêt du cordon de soudure avant de passer à l'électrode suivante ou de déposer le cordon de soudure suivant

Technique de soudage

- Réduire progressivement le courant de soudage pour réduire la taille du bain de soudure (utiliser les fonctions de pente descendante ou de remplissage de cratère)

- Ajouter un matériau de remplissage (tig) pour compenser le retrait du bain de soudure

Comment réparer la porosité dans les soudures ?

Même avec toutes les différentes façons de prévenir la porosité, il y aura toujours une petite chance qu'elle apparaisse dans vos soudures. Heureusement, la porosité peut être corrigée dans certaines circonstances.

Vous devez d'abord détecter la présence de porosité en utilisant une technique d'inspection par ressuage ou par particules magnétiques, telle que la radiographie ou l'inspection par ultrasons (pour les imperfections du sous-sol). Les petits pores, en particulier dans les sections plus épaisses, sont difficiles à détecter.

La porosité elle-même ne peut pas être exactement fixée. Au lieu de cela, vous pouvez réparer la soudure en supprimant le gougeage localisé ou en le meulant. Ce n'est toutefois que si la porosité est contenue. S'il est répandu, vous devez retirer toute la soudure, préparer à nouveau le joint et souder conformément à la procédure de soudage.

Quelle est la porosité acceptable dans une soudure ?

Il n'y a pas de réponse générale et vraie à cette question, car cela dépend de votre code de construction de soudage. Cela étant dit, l'American Welding Society exige ce qui suit :les diamètres de porosité visible doivent être de 3/8 pouces (ou 9,4 mm) ou moins, dans n'importe quel pouce linéaire de la soudure, et être de 3,4 pouces (ou 19 mm) dans un 12- pouces de longueur de la soudure.

En cas de doute, vous devez vérifier votre code de construction de soudage et refaire la soudure.

Processus de fabrication

- Qu'est-ce que le soudage MIG et comment procéder au soudage MIG ?

- Qu'est-ce que le soudage à l'arc ? - Types et comment ça marche

- Qu'est-ce que la fumée de soudage ? - Les dangers et comment les réduire

- Comment souder du titane :processus et techniques

- Qu'est-ce qu'un cordon de soudure et ses types ?

- Qu'est-ce que le soudage à la baguette ? - Équipement et comment le faire

- Qu'est-ce que la porosité du soudage et comment la prévenir ?

- Qu'est-ce que les éclaboussures de soudure et comment les réduire ?

- Qu'est-ce qu'une soudure au cordon ?