Escalator

Contexte

Un escalier mécanique est un escalier à mouvement continu et motorisé conçu pour transporter des passagers de haut en bas sur de courtes distances verticales. Les escaliers mécaniques sont utilisés dans le monde entier pour déplacer la circulation piétonne dans des endroits où les ascenseurs ne seraient pas pratiques. Les principaux domaines d'utilisation comprennent les centres commerciaux, les aéroports, les systèmes de transport en commun, les centres commerciaux, les hôtels et les bâtiments publics. Les avantages des escalators sont nombreux. Ils ont la capacité de déplacer un grand nombre de personnes et peuvent être placés dans le même espace physique que les escaliers. Ils n'ont pas d'intervalle d'attente, sauf en cas de trafic très dense; ils peuvent être utilisés pour guider les gens vers les sorties principales ou les expositions spéciales; et ils peuvent être résistants aux intempéries pour une utilisation en extérieur. On estime qu'il y a plus de 30 000 escalators aux États-Unis, et qu'il y a 90 milliards de passagers voyageant sur des escalators chaque année. Les escaliers mécaniques et leurs cousins, les trottoirs roulants, sont alimentés par des moteurs à courant alternatif à vitesse constante et se déplacent à environ 0,3 à 0,6 m par seconde. L'angle d'inclinaison maximal d'un escalier mécanique par rapport à l'horizontale est de 30 degrés avec une élévation standard jusqu'à environ 60 pi (18 m).

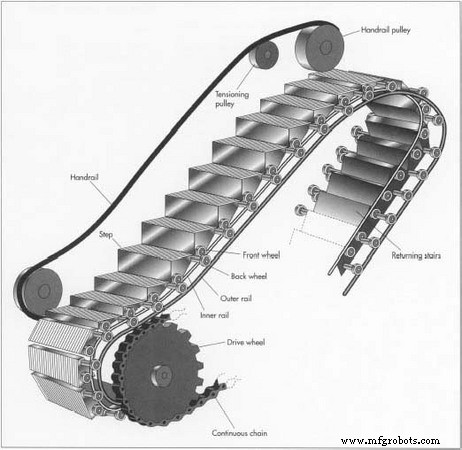

L'invention de l'escalier mécanique est généralement attribuée à Charles D. Seeberger qui, en tant qu'employé de la société Otis Elevator, a produit le premier escalier mécanique à marches conçu pour être utilisé par le grand public. Sa création est installée à l'Exposition de Paris de 1900, où elle remporte le premier prix. Seeberger a également inventé le terme escalator en rejoignant scala, qui signifie marches en latin, avec un diminutif d'"ascenseur". En 1910, Seeberger vendit les droits de brevet originaux de son invention à la société Otis Elevator. Bien que de nombreuses améliorations aient été apportées, la conception de base de Seeberger reste utilisée aujourd'hui. Il se compose de plates-formes d'atterrissage supérieures et inférieures reliées par une poutre métallique. La ferme contient deux rails, qui tirent un escalier pliable à travers une boucle sans fin. La ferme supporte également deux mains courantes, qui sont coordonnées pour se déplacer à la même vitesse que les marches.

Composants

Plateformes d'atterrissage supérieures et inférieures

Ces deux plates-formes abritent les sections courbes des voies, ainsi que les engrenages et les moteurs qui entraînent les escaliers. La plate-forme supérieure contient l'ensemble moteur et le pignon d'entraînement principal, tandis que la partie inférieure contient les pignons fous à retour progressif. Ces sections ancrent également les extrémités de la ferme de l'escalier roulant. De plus, les plates-formes contiennent une plaque de sol et une plaque de peigne. La plaque de plancher permet aux passagers de se tenir debout avant de monter dans les escaliers mobiles. Cette plaque affleure le sol fini et est soit articulée soit amovible pour permettre un accès facile aux machines situées en dessous. La plaque de peigne est la pièce entre la plaque de sol fixe et la marche mobile. Il est ainsi nommé parce que son bord a une série de tasseaux qui ressemblent aux dents d'un peigne. Ces dents engrènent avec des taquets assortis sur les bords des marches. Cette conception est nécessaire pour minimiser l'espace entre l'escalier et le palier, ce qui permet d'éviter que des objets ne se coincent dans l'espace.

La ferme

La ferme est une structure métallique creuse qui relie les paliers inférieur et supérieur. Il est composé de deux sections latérales reliées entre elles par des croisillons en bas et juste en dessous du haut. Les extrémités de la ferme sont fixées aux plates-formes d'atterrissage supérieures et inférieures via des supports en acier ou en béton. La ferme porte toutes les sections de voie droites reliant les sections supérieure et inférieure.

Les pistes

Le système de chenilles est intégré à la ferme pour guider la chaîne de marches, qui tire en continu les marches de la plate-forme inférieure et les ramène vers le haut dans une boucle sans fin. Il y a en fait deux pistes :une pour les roues avant des marches (appelée piste de roue de marche) et une pour les roues arrière des marches (appelée piste de roue de remorque). Les positions relatives de ces pistes font que les marches forment un escalier lorsqu'elles sortent de sous la plaque en peigne. Le long de la section droite de la ferme, les pistes sont à leur distance maximale l'une de l'autre. Cette configuration force l'arrière d'une marche à être à un angle de 90 degrés par rapport à la marche derrière elle. Cet angle droit plie les marches en forme d'escalier. En haut et en bas de l'escalier roulant, les deux voies convergent de sorte que les roues avant et arrière des marches sont presque en ligne droite. Cela fait que les escaliers sont disposés l'un après l'autre dans un agencement plat, de sorte qu'ils puissent facilement contourner le virage de la section incurvée de la voie. Les chenilles descendent les marches le long de la face inférieure de la ferme jusqu'à ce qu'elles atteignent le palier inférieur, où elles traversent une autre section courbe de voie avant de quitter le palier inférieur. À ce stade, les pistes se séparent et les marches prennent à nouveau une configuration en escalier. Ce cycle se répète continuellement au fur et à mesure que les étapes sont tirées de bas en haut et de nouveau vers le bas.

Les étapes

Les marches elles-mêmes sont en aluminium moulé sous pression d'une seule pièce. Des tapis en caoutchouc peuvent être apposés sur leur surface pour réduire le glissement, et des lignes de démarcation jaunes peuvent être ajoutées pour indiquer clairement leurs bords. Les bords d'attaque et de fuite de chaque marche sont calés avec des saillies en forme de peigne qui s'emboîtent avec les plaques de peigne sur les plates-formes supérieure et inférieure. Les marches sont reliées par une chaîne métallique continue de sorte qu'elles forment une boucle fermée, chaque marche pouvant se plier par rapport à ses voisines. Les bords avant et arrière des marches sont chacun reliés à deux roues. Les roues arrière sont éloignées les unes des autres pour s'adapter à la voie arrière et les roues avant ont des essieux plus courts pour s'adapter à la voie avant plus étroite. Comme décrit ci-dessus, la position des pistes contrôle l'orientation des marches.

La rambarde

Le garde-corps offre une prise pratique aux passagers lorsqu'ils montent sur l'escalator. Il est composé de quatre sections distinctes. Au centre de la balustrade se trouve un « curseur », également connu sous le nom de « pli de planeur », qui est une couche de coton ou de textile synthétique. Le but de la couche de curseur est de permettre au garde-corps de se déplacer en douceur le long de sa voie. La couche suivante, connue sous le nom d'élément de tension, se compose soit d'un câble d'acier, soit d'un ruban d'acier plat. Il fournit à la main courante la résistance à la traction et la flexibilité nécessaires. Au-dessus de l'élément de tension se trouvent les composants de construction internes, qui sont faits de caoutchouc traité chimiquement conçu pour empêcher les couches de se séparer. Enfin, la couche extérieure, la seule partie que les passagers voient réellement, est le revêtement en caoutchouc, qui est un mélange de polymères synthétiques et de caoutchouc. Cette housse est conçue pour résister à la dégradation due aux conditions environnementales, à l'usure mécanique et au vandalisme humain. Le garde-corps est construit en alimentant en caoutchouc une machine d'extrusion contrôlée par ordinateur pour produire des couches de la taille et du type requis afin de correspondre à des commandes spécifiques. Les couches constitutives de tissu, de caoutchouc et d'acier sont façonnées par des ouvriers qualifiés avant d'être introduites dans les presses, où elles sont fusionnées. Une fois installé, le garde-corps fini est tiré le long de son rail par une chaîne qui est reliée au pignon d'entraînement principal par une série de poulies.

Conception

Un certain nombre de facteurs affectent la conception des escaliers mécaniques, notamment les exigences physiques, l'emplacement, les schémas de circulation, les considérations de sécurité et les préférences esthétiques. Tout d'abord, des facteurs physiques tels que la distance verticale et horizontale à couvrir doivent être pris en compte. Ces facteurs détermineront le pas de l'escalier mécanique et sa longueur réelle. La capacité de l'infrastructure du bâtiment à supporter les composants lourds est également une préoccupation physique critique. L'emplacement est important car les escaliers mécaniques doivent être situés à un endroit où ils peuvent être facilement vus par le grand public. Dans les grands magasins, les clients doivent pouvoir visualiser facilement la marchandise. De plus, la circulation des escaliers mécaniques vers le haut et vers le bas doit être physiquement séparée et ne doit pas conduire à des espaces confinés.

Les modèles de circulation doivent également être anticipés dans la conception des escaliers mécaniques. Dans certains bâtiments, l'objectif est simplement de déplacer les gens d'un étage à l'autre, mais dans d'autres, il peut y avoir une exigence plus spécifique, comme diriger les visiteurs vers une sortie principale ou une exposition. Le nombre de passagers est important car les escaliers mécaniques sont conçus pour transporter un certain nombre maximum de personnes. Par exemple, un escalator d'une seule largeur se déplaçant à environ 1,5 pied (0,45 m) par seconde peut déplacer environ 170 personnes par période de cinq minutes. Les modèles plus larges voyageant jusqu'à 2 pieds (0,6 m) par seconde peuvent gérer jusqu'à 450 personnes dans la même période. La capacité de charge d'un escalier mécanique doit correspondre à la demande de trafic de pointe attendue. Ceci est crucial pour les applications dans lesquelles il y a une augmentation soudaine du nombre de passagers. Par exemple, les escaliers mécaniques utilisés dans les gares doivent être conçus pour répondre au trafic de pointe déchargé d'un train, sans provoquer un regroupement excessif à l'entrée de l'escalier mécanique.

Bien entendu, la sécurité est également une préoccupation majeure dans la conception des escaliers mécaniques. La protection contre l'incendie d'une ouverture au sol d'un escalier roulant peut être assurée en ajoutant des gicleurs automatiques ou des volets coupe-feu à l'ouverture, ou en installant l'escalier roulant dans un hall fermé et protégé contre le feu. Pour limiter le risque de surchauffe, une ventilation adéquate des locaux contenant les moteurs et les engrenages doit être prévue. Il est préférable qu'un escalier traditionnel soit situé à côté de l'escalier mécanique si l'escalier mécanique est le principal moyen de transport entre les étages. Il peut également être nécessaire de prévoir un ascenseur à côté d'un escalier roulant pour les fauteuils roulants et les personnes handicapées. Enfin, il faut tenir compte de l'esthétique de l'escalator. Les architectes et designers peuvent choisir parmi une large gamme de styles et de couleurs pour les mains courantes et les panneaux latéraux teintés.

Le processus de fabrication

- La première étape de la construction de l'escalier mécanique consiste à établir la conception, comme décrit ci-dessus. Le fabricant de l'escalier mécanique utilise ces informations pour construire l'équipement personnalisé de manière appropriée. Il existe deux types d'entreprises qui fournissent les escaliers mécaniques, les principaux fabricants qui construisent réellement l'équipement et les fournisseurs secondaires qui conçoivent et installent l'équipement. Dans la plupart des cas, les fournisseurs secondaires obtiennent l'équipement nécessaire auprès des fabricants principaux et apportent les modifications nécessaires à l'installation. Par conséquent, la plupart des escaliers mécaniques sont en fait assemblés chez le fabricant principal. Les chenilles, les marches, l'ensemble d'escalier et les engrenages et poulies motorisés sont tous boulonnés en place sur la ferme avant l'expédition.

- Avant l'installation, les zones d'atterrissage doivent être préparées pour se connecter à l'escalator. Par exemple, des raccords en béton doivent être coulés et le cadre en acier qui maintiendra la ferme en place doit être fixé. Une fois l'escalier mécanique livré, l'ensemble est déballé et mis en place entre les trous d'atterrissage supérieur et inférieur. Il existe une variété de méthodes pour soulever l'ensemble de ferme en place, dont l'une est un appareil élévateur à ciseaux monté sur une plate-forme de support à roues. L'ascenseur à ciseaux est équipé d'un ensemble de localisation pour faciliter l'alignement vertical et angulaire de l'escalier mécanique. Avec un tel dispositif, l'extrémité supérieure de la ferme peut être facilement alignée avec puis supportée par une paroi de support associée au palier supérieur. L'extrémité inférieure de la ferme peut être ensuite abaissée dans une fosse associée au plancher du palier inférieur. Dans certains cas, les garde-corps peuvent être expédiés séparément du reste de l'équipement. Dans une telle situation, ils sont soigneusement enroulés et emballés pour l'expédition. Ils sont ensuite connectés aux chaînes appropriées après l'installation de l'escalator.

- Effectuez les dernières connexions pour la source d'alimentation et vérifiez que toutes les chenilles et chaînes sont correctement alignées.

- Vérifiez que tous les éléments motorisés fonctionnent correctement, que les courroies et les chaînes

Un escalator est un escalier en mouvement continu. Chaque escalier a une paire de roues de chaque côté, une à l'avant de la marche et une à l'arrière. Les roues roulent sur deux rails. En haut et en bas de l'escalier roulant, le rail intérieur plonge sous le rail extérieur, de sorte que le bas de l'escalier s'aplatit, ce qui facilite la montée et la descente des passagers. se déplacer en douceur et à la bonne vitesse, et que le système de freinage d'urgence est activé. Les marches des marches doivent être suffisamment éloignées l'une de l'autre pour ne pas se pincer ni se frotter les unes contre les autres. Cependant, ils doivent être positionnés de manière à ce qu'il n'y ait pas de grands espaces, ce qui pourrait augmenter les risques de blessures.

Un escalator est un escalier en mouvement continu. Chaque escalier a une paire de roues de chaque côté, une à l'avant de la marche et une à l'arrière. Les roues roulent sur deux rails. En haut et en bas de l'escalier roulant, le rail intérieur plonge sous le rail extérieur, de sorte que le bas de l'escalier s'aplatit, ce qui facilite la montée et la descente des passagers. se déplacer en douceur et à la bonne vitesse, et que le système de freinage d'urgence est activé. Les marches des marches doivent être suffisamment éloignées l'une de l'autre pour ne pas se pincer ni se frotter les unes contre les autres. Cependant, ils doivent être positionnés de manière à ce qu'il n'y ait pas de grands espaces, ce qui pourrait augmenter les risques de blessures.

Contrôle qualité

Le Code of Federal Regulation (CFR) contient des directives pour le contrôle de la qualité des escaliers mécaniques et établit des normes d'inspection minimales. Comme indiqué dans le code, « les ascenseurs et les escaliers mécaniques doivent être inspectés minutieusement à des intervalles ne dépassant pas un an. Des inspections mensuelles supplémentaires pour un fonctionnement satisfaisant doivent être effectuées par des personnes désignées ». Les registres des inspections annuelles doivent être affichés près de l'escalier mécanique ou être disponibles au terminal. De plus, le code précise que les limites de charge maximale de l'escalier mécanique doivent être affichées et ne pas être dépassées. Des normes de sécurité supplémentaires peuvent également être trouvées dans le manuel de l'American Society of Mechanical Engineers.

Le futur

Plusieurs innovations dans la fabrication d'escaliers mécaniques ont été apportées ces dernières années. Par exemple, une entreprise a récemment développé un escalier en colimaçon. Un autre a développé un escalier roulant adapté au transport de fauteuils roulants. De telles avancées sont susceptibles de se poursuivre à mesure que l'industrie se développe pour répondre aux besoins changeants du marché. En outre, l'industrie s'attend à une poussée de croissance alors que des marchés inexploités tels que la Chine et la Hongrie commencent à reconnaître les avantages de la technologie des escaliers mécaniques.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Qu'est-ce qu'une plaque de renfort ?