Meubles polonais

Contexte

Les cirages pour meubles sont des pâtes, des crèmes ou des lotions utilisées pour nettoyer, protéger et faire briller les meubles en bois. Ces produits étaient à l'origine fabriqués à partir de cires naturelles, qui étaient difficiles à appliquer et avaient tendance à laisser une forte accumulation au fil du temps. Aujourd'hui, ces formulations combinent des cires et des huiles naturelles avec des ingrédients à base de pétrole et des polymères synthétiques. Ces formulations modernes peuvent nettoyer les résidus de film et appliquer un nouveau vernis en une seule étape, de sorte qu'un décapage périodique des anciennes couches de vernis n'est pas nécessaire. La forme la plus populaire aux États-Unis aujourd'hui est le polish pour meubles en aérosol, qui se vend à plus de 80 millions d'unités par an. Cependant, ces produits en aérosol font l'objet d'un examen minutieux car une nouvelle législation réglemente les propulseurs pouvant être utilisés dans ces produits.

Le bois a été utilisé pendant des siècles pour fabriquer des meubles tels que des tables, des cadres de lit et des canapés. En tant que matériau naturel, le bois est vulnérable aux effets du vieillissement, ce qui signifie qu'il peut se dessécher, se fissurer ou se tacher. Depuis les temps bibliques, et probablement avant, les gens ont reconnu l'utilité de recouvrir les surfaces en bois d'huiles, de baumes et d'onguents. Les premiers récits historiques ont été trouvés avec des instructions pour l'utilisation d'huile de lin ou de bois de cèdre pour traiter les surfaces en bois. Les autres huiles naturelles utilisées pour polir le bois comprennent les huiles de tung et de périlla. Dans l'Italie du XIIe siècle, ces huiles étaient couramment utilisées pour polir les planchers en bois. Au XIVe siècle, la cire d'abeille était utilisée pour traiter les parquets et bois marquetés en France. La cire d'abeille est devenue un vernis à bois très populaire mais devait être appliquée avec des fers chauds puis polie à la main. Malgré cet inconvénient, la cire d'abeille, parfois mélangée à des graisses animales dures, est restée la forme prédominante de polish jusqu'à la fin du XVIIIe siècle. En 1797, une cire végétale naturelle, appelée cire de carnauba, a été découverte sur les feuilles du palmier cerara brésilien. La cire de carnauba est tenace, à point de fusion élevé et, lorsqu'elle est correctement mélangée, confère une brillance fine sans tout le polissage requis par la cire d'abeille. À la fin du XIXe siècle, d'autres cires ont été découvertes et des vernis ont été développés qui utilisaient des mélanges de carnauba avec des cires d'ouricui, de candelilla, d'alfa, de canne à sucre, de fibre de coton, de lin, de palmier, de chanvre et de raphia.

Au début des années 1900, la chimie du pétrole a produit un certain nombre de matières premières, qui étaient utiles dans les formulations polonaises. Ceux-ci comprenaient des cires de paraffine (dont le point de fusion et la dureté peuvent varier) et des solvants peu coûteux (comme le kérosène et le naphta). De même, les cires minérales, comme la cire montan, sont devenues disponibles dans le commerce et ont été incorporées dans les produits polonais. En 1929, des chimistes avaient préparé une suspension de cire de camauba dans une base d'eau et de savon et l'avaient commercialisée comme la première émulsion de cire auto-polissante. Cette formulation était une amélioration par rapport à ses prédécesseurs car elle nécessitait moins de polissage, mais elle présentait des inconvénients importants car elle provoquait des stries et le savon avait tendance à le rendre plus facile à éliminer au contact de l'eau. Au cours des dernières décennies, des émulsions de polymères synthétiques ont été introduites qui offrent des améliorations significatives par rapport aux systèmes de cire. Les polymères les plus largement utilisés sont à base d'huiles de silicone, qui offrent un pouvoir lubrifiant et une bonne brillance. Les sprays aérosols sont le système de distribution le plus populaire pour ces produits car ils offrent une application facile sur une grande surface. En plus de la facilité d'application, les produits d'aujourd'hui offrent une excellente brillance, résistance à l'usure et résistance à l'eau.

Matières premières

Les principaux ingrédients utilisés pour préparer les cirages pour meubles sont les agents de polissage, les solvants et les émulsifiants. Les matériaux auxiliaires comprennent des conservateurs, des colorants et des parfums.

Agents de polissage

Les cires, les polymères et les huiles sont utilisés pour améliorer l'état de la surface des meubles et peuvent être regroupés et étiquetés comme agents de polissage. Les cires employées peuvent être d'origine végétale, animale ou minérale. Des exemples courants de cires végétales sont la carnauba (des feuilles de palmier) et la candelilla (de la plante mexicaine du même nom). La cire de canne à sucre, la cire de coton et bien d'autres sont également utilisées. La cire animale principale (ou plus précisément, la cire d'insecte) est la cire d'abeille qui est utile pour ses propriétés physiques et chimiques uniques. La gomme laque est une autre cire d'insecte populaire, qui provient de l'insecte lac du genre Ficus religiosa. La cire de spermaceti, du cachalot, était populaire à une époque, mais les préoccupations écologiques ont forcé le développement de substituts synthétiques. Les fractions de lanoline de mouton peuvent être utilisées comme cires animales. Les cires minérales, bien qu'elles ne soient pas de vraies cires par définition, ont des propriétés chimiques similaires. Ceux-ci peuvent être classés en ozokérite, cires de paraffine, cires microcristallines, cires microcristallines oxydées, cires de Fischer-Tropsch et cires de Montan. En plus de ces cires d'origine naturelle, les résines synthétiques sont également couramment utilisées dans les vernis. Ceux-ci incluent une multitude de polymères, dont certains ont été développés à l'origine pour une utilisation dans l'industrie de la peinture et du revêtement. Ce sont des matériaux comme l'acrylate de méthyle, l'acrylate d'éthyle, l'acrylate de butyle, l'acétate de vinyle, le styrène, le chlorure de vinyle, l'acrylonitrile. Enfin, des huiles dérivées de sources végétales, pétrolières ou de silicone sont ajoutées aux formulations pour rehausser la brillance.

Solvants

Les solvants sont utilisés pour aider à dissoudre ou à ramollir certains des matériaux insolubles dans l'eau utilisés dans les vernis. Les solvants courants comprennent les essences minérales, la térébenthine et le naphta. En plus de la solvabilité, les facteurs à prendre en compte lors de la sélection du solvant incluent l'inflammabilité et la toxicologie.

Émulsifiants/tensioactifs.

Un mélange approprié d'ingrédients solubles dans l'huile et dans l'eau nécessite des produits chimiques spéciaux appelés tensioactifs (abréviation d'agents tensioactifs). Ces tensioactifs (qui peuvent également agir comme émulsifiants) ont la capacité de créer un pont entre l'eau et l'huile pour créer une crème, une pâte ou une lotion stable appelée émulsion.

Propulseurs

Les propulseurs sont des gaz liquéfiés, qui sont utilisés pour distribuer des produits en aérosol sous forme de spray. Les propulseurs les plus courants sont des hydrocarbures à chaîne courte tels que le propane ou le butane, qui sont tous deux hautement inflammables.

Autres ingrédients

En plus des ingrédients énumérés ci-dessus, les produits de polissage peuvent contenir des abrasifs, des colorants, des parfums et des conservateurs. D'autres ingrédients sont ajoutés pour limiter les risques de corrosion de la boîte métallique. Ce sont souvent des matériaux contenant de l'azote qui augmentent le pH de la solution.

Ces ingrédients peuvent être formulés en pâtes, crèmes, liquides et aérosols (y compris les vaporisateurs à pompe non aérosols).

Conception

Les cirages pour meubles sont conçus avec un mélange de cires et d'huiles, car aucun ingrédient ne fournit toutes les propriétés souhaitées. Par exemple, en théorie, une pâte à 20% de cire de carnauba devrait produire le meilleur brillant mais en réalité ce mélange est granuleux et difficile à étaler. Il est avantageux d'ajouter différents matériaux de cire (par exemple, certaines des cires minérales) qui peuvent ne pas ajouter de brillance appréciable, mais qui modifieront les propriétés d'étalement des cires avec les caractéristiques les plus souhaitables. Bien entendu, les solvants et autres matériaux jouent également un rôle important dans la consistance du produit. Les facteurs à prendre en compte lors de la formulation du poli pour meubles comprennent la dureté, l'aptitude au polissage, la flexibilité et la résistance mécanique, l'imperméabilité à l'eau et la résistance aux taches. Le coût et la facilité de fabrication sont des considérations importantes. Lors de la conception de tels produits, il convient également de prendre en compte le type de surface vers laquelle le produit est destiné. Certains vernis sont conçus pour des types de bois spécifiques, d'autres sont principalement  destiné à ajouter une brillance protectrice, et d'autres encore sont conçus pour nettoyer et éliminer la poussière. Le formulateur doit reconnaître le type de finition de surface du bois et considérer son attrait pour la poussière et sa résistance aux éclaboussures d'eau et à la crasse. Les problèmes de sécurité et de toxicologie ne peuvent pas être négligés et il peut y avoir des problèmes réglementaires, qui affectent également la formulation du vernis.

destiné à ajouter une brillance protectrice, et d'autres encore sont conçus pour nettoyer et éliminer la poussière. Le formulateur doit reconnaître le type de finition de surface du bois et considérer son attrait pour la poussière et sa résistance aux éclaboussures d'eau et à la crasse. Les problèmes de sécurité et de toxicologie ne peuvent pas être négligés et il peut y avoir des problèmes réglementaires, qui affectent également la formulation du vernis.

Le processus de fabrication

La procédure de fabrication du cirage pour meubles varie selon le type de produit fabriqué. Ce qui suit est une discussion sur le mode de fabrication utilisé pour les vernis en aérosol. La production de vernis en aérosol nécessite quatre opérations importantes :la composition de l'émulsion de cire, le remplissage du récipient primaire, la mise sous pression/gazage de la bombe et les opérations de finition.

Composition de l'émulsion de cire

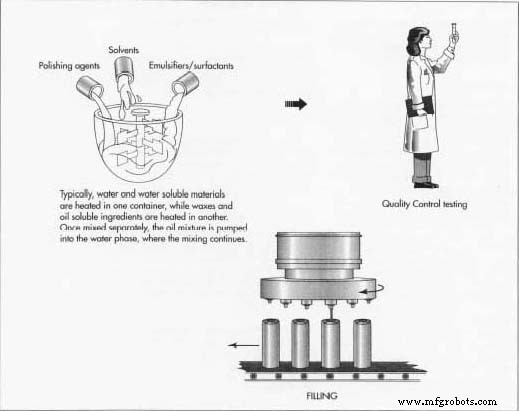

- 1 Le type d'émulsions utilisées dans les cirages pour meubles peut être fabriqué avec une variété de techniques de mélange. Une méthode courante consiste à chauffer l'eau et les matières solubles dans l'eau ensemble dans un récipient et les cires et les ingrédients solubles dans l'huile dans un récipient séparé. Ces réservoirs de mélange sont généralement construits en acier inoxydable et sont équipés d'une enveloppe chemisée qui permet à la vapeur et à l'eau froide de circuler autour du réservoir. Cela permet de chauffer et de refroidir le lot sans le laisser entrer en contact avec de l'eau extérieure. La bouilloire de mélange est également configurée avec des commandes de température et une plomberie d'entrée et de sortie pour ajouter des ingrédients et

pompage du produit fini. Lorsque les phases aqueuse et huileuse sont à la température appropriée de 70 à 80 °C (158-176 °F), elles sont mélangées à l'aide d'un mélangeur de type turbine qui fournit un cisaillement relativement élevé. Typiquement, l'huile est pompée dans la phase aqueuse. Le chauffage et le mélange se poursuivent jusqu'à ce que le lot soit homogène, point auquel le refroidissement est amorcé. Au fur et à mesure que le lot refroidit, d'autres ingrédients tels que des conservateurs, des colorants et des parfums sont ajoutés. Lorsque le lot est complet, il est analysé pour s'assurer qu'il répond aux normes de contrôle de qualité pour les solides, le pH, etc. Le lot peut être pompé vers une ligne de remplissage ou stocké dans des réservoirs jusqu'à ce qu'il soit prêt à être rempli.

pompage du produit fini. Lorsque les phases aqueuse et huileuse sont à la température appropriée de 70 à 80 °C (158-176 °F), elles sont mélangées à l'aide d'un mélangeur de type turbine qui fournit un cisaillement relativement élevé. Typiquement, l'huile est pompée dans la phase aqueuse. Le chauffage et le mélange se poursuivent jusqu'à ce que le lot soit homogène, point auquel le refroidissement est amorcé. Au fur et à mesure que le lot refroidit, d'autres ingrédients tels que des conservateurs, des colorants et des parfums sont ajoutés. Lorsque le lot est complet, il est analysé pour s'assurer qu'il répond aux normes de contrôle de qualité pour les solides, le pH, etc. Le lot peut être pompé vers une ligne de remplissage ou stocké dans des réservoirs jusqu'à ce qu'il soit prêt à être rempli.

Remplissage du conteneur primaire

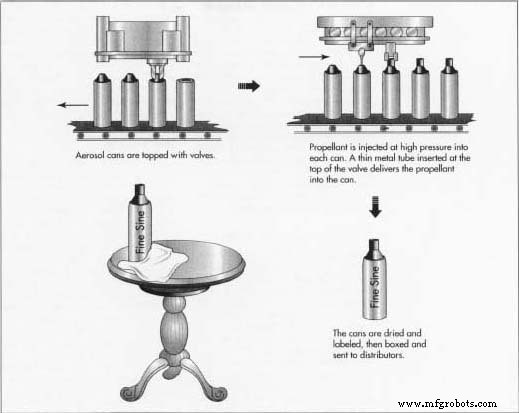

- 2 Les produits de polissage pour meubles en aérosol sont conditionnés dans des boîtes métalliques capables de résister aux pressions requises par un produit en aérosol. La construction typique des boîtes peut être en acier ou en aluminium étamé. Lorsque le produit est prêt à être rempli dans l'emballage, l'émulsion est pompée vers une ligne de remplissage équipée d'un convoyeur, qui transporte les canettes jusqu'à l'équipement de remplissage de liquide. Au niveau de la tête de remplissage, il y a une grande trémie qui contient l'émulsion de polissage et décharge une quantité contrôlée, généralement définie en volume, dans la boîte. La boîte remplie descend ensuite le long de la ligne de transport où, selon la méthode de production, la vanne peut être insérée et scellée en place immédiatement avant le gazage.

Pressurisation/gazage de la canette

- 3 Une fois que la boîte est remplie de concentré de polissage, le propulseur est ajouté dans un processus connu sous le nom de gazage. Les bombes aérosols peuvent être gazées avant ou après le sertissage de la valve. Afin de remplir le bidon, le propulseur est injecté dans le bidon autour de la coupelle métallique circulaire qui forme la base de la valve. Cette méthode, qui est préférée pour l'économie et la vitesse, est connue sous le nom de undercupping. L'autre méthode de gazage remplit le propulseur sous haute pression à travers la tige de la valve après son sertissage. Cette méthode, connue sous le nom de remplissage sous pression, est beaucoup plus lente car tout le gaz doit entrer dans la boîte par une très petite ouverture. Les deux opérations sont menées avec un équipement pneumatique spécial, qui est correctement mis à la terre pour limiter les risques d'étincelles électriques, ce qui peut déclencher l'allumage des propulseurs hautement inflammables.

Opérations finales/étapes de finition

- 4 À un moment donné pendant ou immédiatement après les opérations de remplissage, les boîtes sont codées avec la date et d'autres informations sur le lot pour permettre la traçabilité. Ceci est utile car s'il y a un problème avec un lot spécifique de produits, par exemple une matière première gâtée ne permet pas à l'émulsion d'être stable, alors les produits finis fabriqués avec ce lot de matière première peuvent être tracés. Si nécessaire, ce numéro peut même être utilisé pour émettre un rappel de produit, bien qu'il s'agisse d'un cas rare. La boîte est également généralement recouverte d'un capuchon en plastique, ce qui empêche le déclenchement accidentel de la valve, provoquant une fuite du contenu glissant. Après le capsulage final et le codage et après les contrôles de qualité appropriés, les boîtes sont emballées, généralement dans des cartons d'expédition en carton, et palettisées. Ils sont ensuite envoyés à un entrepôt ou à un centre de distribution pour attendre les instructions d'expédition finales.

Contrôle qualité

La qualité du poli pour meubles est testée à différents stades de la procédure de fabrication. Avant fabrication, les matières premières sont contrôlées pour s'assurer de leur conformité au cahier des charges. Une fois le produit mis en lots, il est analysé pour s'assurer qu'il a été correctement préparé. Les paramètres clés de la formulation comprennent la teneur en eau, le pH, le niveau de solides et l'activité de conservation. Une fois que le produit a été versé dans des bombes aérosols et chargé de propulseur, les caractéristiques de pulvérisation de la valve sont vérifiées. La boîte est passée dans un bain-marie chauffé pour s'assurer qu'elle ne fuit pas. Avant le remplissage, un nombre représentatif de boîtes est testé pour s'assurer qu'elles sont de la résistance appropriée. Les États-Unis fixent des limites pour la résistance à l'éclatement des bombes aérosols.

Le futur

Comme pour tout produit axé sur la technologie, des améliorations seront apportées au fur et à mesure des progrès réalisés dans la technologie sous-jacente. Par exemple, de nouveaux polymères de silicone sont constamment développés et certains d'entre eux sont susceptibles d'être incorporés dans les futures formulations de poli pour meubles. Les changements les plus importants pour l'avenir de l'industrie polonaise seront peut-être motivés par des préoccupations réglementaires. La législation sur la pollution de l'air limite les types de propulseurs et de solvants utilisés dans les cirages pour meubles. Au milieu des années 1970, une situation similaire s'est produite dans l'industrie des anti-transpirants. Les problèmes de sécurité ont presque fait disparaître les antisudorifiques en aérosol du marché où ils étaient à l'origine le type le plus populaire. Il reste à voir si l'industrie répondra au défi réglementaire avec des formulations d'aérosols améliorées, des produits de pompe non aérosols ou un nouveau système de distribution.

Processus de fabrication