Parachute

Contexte

Un parachute est un dispositif utilisé pour ralentir le mouvement d'une personne ou d'un objet lorsqu'il tombe ou se déplace dans les airs. Utilisés principalement pour une descente en toute sécurité depuis des altitudes élevées (par exemple, un vaisseau spatial rentrant dans l'atmosphère, une personne ou un objet largué d'un avion), les parachutes peuvent également être utilisés dans des configurations horizontales pour ralentir des objets comme des voitures de course qui ont terminé leur course.

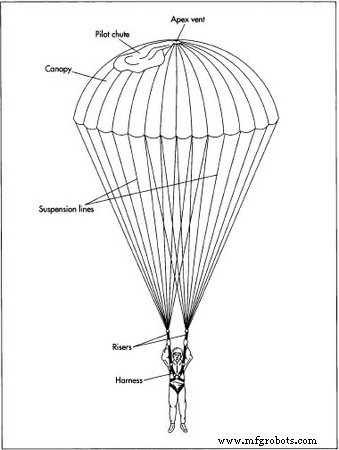

Il existe deux types de parachutes de base. L'un est un dôme en tissu dont la forme va d'un hémisphère à un cône; la canopée emprisonne l'air à l'intérieur de son enveloppe, créant une région de haute pression qui retarde le mouvement dans la direction opposée au flux d'air entrant. L'autre est un parafoil rectangulaire, ou auvent à air dynamique, composé d'une série de cellules tubulaires; couramment utilisé par les sauteurs sportifs, le parafoil agit comme une aile, permettant au sauteur de « voler » vers une cible. Les deux types de parachute pèsent moins de 15 lb (7 kg) et coûtent entre 1 200 et 1 500 dollars.

En plus de la voilure en tissu, un parachute conçu pour être utilisé par une personne doit être équipé d'un harnais qui est porté par l'utilisateur. Attaché au harnais se trouve un conteneur qui contient la voilure; il s'agit souvent d'un sac à dos, mais il peut également s'étendre suffisamment bas pour que l'utilisateur puisse s'asseoir dessus. Il y a un dispositif d'actionnement qui ouvre le conteneur et libère l'auvent pour utilisation ; l'un des dispositifs d'actionnement les plus courants est un cordon de déclenchement. Lorsque le conteneur est ouvert, une petite goulotte pilote d'environ 3 pi (1 m) de diamètre est retirée, soit à l'aide d'un mécanisme à ressort, soit à la main. Cette goulotte pilote, à son tour, tire la verrière principale du conteneur. Un certain type de dispositif de déploiement, tel qu'un manchon en tissu, est utilisé pour ralentir l'ouverture de la voilure afin que les suspentes aient le temps de se redresser. Une ouverture progressive de la verrière permet également de réduire le choc pour l'équipement et l'utilisateur qu'une ouverture plus brutale provoquerait.

Historique

Il existe des preuves que des parachutes rigides ressemblant à des parapluies ont été utilisés pour le divertissement en Chine dès le XIIe siècle, permettant aux gens de sauter des hauteurs et de flotter jusqu'au sol. Le premier modèle enregistré pour un parachute a été dessiné par Léonard de Vinci en 1495. Il se composait d'un auvent en lin en forme de pyramide maintenu ouvert par un cadre carré en bois. Il a été proposé comme dispositif d'évacuation pour permettre aux gens de sauter d'un bâtiment en feu, mais il n'y a aucune preuve qu'il ait jamais été testé.

Le développement du parachute a vraiment commencé au XVIIIe siècle. En 1783, Louis-Sébastien Lenormand, un physicien français, a sauté d'un arbre en tenant deux parasols. Deux ans plus tard, J. P. Blanchard, un autre Français, a utilisé de la soie pour fabriquer le premier parachute qui n'était pas maintenu ouvert par un cadre rigide. Il existe des preuves qu'il a utilisé l'appareil pour sauter d'une montgolfière.

Il existe de nombreuses preuves qu'André Jacques Garnerin a effectué de nombreux sauts en parachute à partir de montgolfières, à partir de 1797. Son premier saut, à Paris, a eu lieu à une altitude d'au moins 2 000 pieds (600 m). En 1802, il saute d'une altitude de 8 000 pieds (2 400 m); il montait dans un panier attaché à un poteau en bois qui s'étendait vers le bas depuis le sommet (haut) de la canopée, qui était faite de soie ou de toile. L'ensemble de parachute pesait environ 100 lb (45 kg). Pendant la descente, la voilure a oscillé si violemment que Garnerin a eu le mal de l'air. En fait, il a déjà été cité comme ayant déclaré qu'il "avait généralement des [vomissements douloureux] pendant plusieurs heures après une descente en parachute". En 1804, le scientifique français Joseph Lelandes a introduit l'évent apex - un trou circulaire au centre de la canopée - et a ainsi éliminé les oscillations gênantes.

Les Américains se sont impliqués dans le développement du parachute en 1901 lorsque Charles Broadwick a conçu un sac de parachute qui était lacé avec une corde. Lorsque le parachutiste a sauté, une ligne reliant le cordon à l'avion a provoqué la rupture du cordon, ouvrant le sac et tirant le parachute. En 1912, le capitaine Albert Berry de l'armée américaine a effectué le premier saut en parachute d'un avion en mouvement. Les parachutes ne sont devenus un équipement standard pour les pilotes militaires américains qu'après la Première Guerre mondiale (les pilotes allemands les ont utilisés au cours de la dernière année de cette guerre).

Les parachutes ont été largement utilisés pendant la Seconde Guerre mondiale, non seulement comme dispositifs de sauvetage pour les pilotes, mais aussi pour le déploiement de troupes. En 1944, un Américain du nom de Frank Derry a breveté une conception qui plaçait des fentes dans le bord extérieur de la voilure pour rendre un parachute orientable.

Le record du monde du plus haut saut en parachute a été établi en 1960. Joe Kittinger, un pilote d'essai pour le projet Excelsior de l'U.S. Air Force est monté dans un ballon à une altitude de 102 800 pieds (31 km) et a sauté. En utilisant seulement un parachute de 6 pieds (1,8 m) pour le maintenir dans une position verticale stable, il a subi une chute essentiellement libre pendant quatre minutes et 38 secondes, atteignant une vitesse de 714 mph (1 150 km/h). À une altitude de 17 500 pieds (5,3 km), son parachute de 28 pieds (8,5 m) s'est ouvert. Au total, sa chute a duré près de 14 minutes.

Matières premières

Les auvents de parachute ont d'abord été fabriqués en toile. La soie s'est avérée plus pratique car elle était fine, légère, solide, facile à emballer, résistante au feu et élastique. Pendant la Seconde Guerre mondiale, les États-Unis n'ont pas pu importer de soie du Japon et les fabricants de parachutes ont commencé à utiliser du tissu en nylon. Le matériau s'est avéré supérieur à la soie car plus élastique, plus résistant à la moisissure et moins cher. D'autres tissus, tels que le Dacron et le Kevlar, ont récemment été utilisés pour les auvents de parachute, mais le nylon reste le matériau le plus populaire. Plus précisément, les parachutes sont faits de nylon "ripstop" qui est tissé avec un fil double ou extra-épais à intervalles réguliers, créant un motif de petits carrés. Cette structure empêche les petites larmes de se propager.

D'autres composants en tissu tels que le ruban de renforcement, les sangles de harnais et les lignes de suspension sont également en nylon. Les connecteurs métalliques sont en acier forgé plaqué de cadmium pour éviter la rouille. Les Ripcords sont fabriqués à partir de câble en acier inoxydable.

Une usine de fabrication de parachutes répertorie son utilisation mensuelle de matériaux comme dépassant 400 000 m² (330 000 m 2 ) de tissu, 500 000 verges (455 km) de ruban et de sangle, 2,3 millions de verges (2 000 km) de corde et 3 000 livres (1 400 kg) de fil.

Conception

Un auvent de dôme peut consister en un cercle plat de tissu, ou il peut avoir une forme conique ou parabolique qui ne reposera pas à plat lorsqu'il est étalé. Il a un trou d'aération au sommet pour permettre à l'air de circuler à travers la canopée ouverte. Certains modèles ont également quelques panneaux en maille près du bord extérieur de la voilure pour aider à diriger la descente. Certaines conceptions utilisent des suspentes continues qui s'étendent sur toute la longueur de la voilure et s'étendent jusqu'au harnais à chaque extrémité. D'autres, comme décrit dans "Le processus de fabrication", utilisent des segments de suspentes qui ne sont attachés qu'au bord extérieur de la voilure (et à travers l'évent du sommet).

Le processus de fabrication

Assemblage

- 1 toile en nylon Ripstop est étalée sur une longue table et découpée selon les pièces du patron. La coupe peut être effectuée par un mécanisme guidé par ordinateur ou par une personne utilisant un couteau électrique à lame ronde.

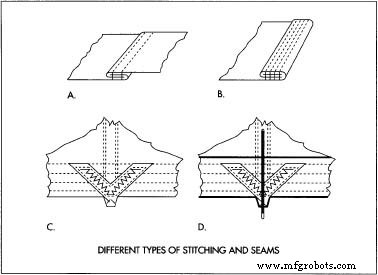

- 2 Quatre panneaux trapézoïdaux sont cousus ensemble pour former un "gore" en forme de coin d'environ 3,96 m de long. Une machine à coudre industrielle à deux aiguilles coud deux rangées parallèles, maintenant une séparation constante entre

Un parachute à dôme typique. les rangées. Pour fournir une résistance suffisante et enfermer les bords du tissu brut, une couture « French Fall » est utilisée ; un accessoire sur la machine à coudre plie les bords du tissu tandis qu'un opérateur hautement qualifié fait passer le matériau à travers celui-ci. Selon la conception spécifique du parachute, quelques-unes des sections de gore peuvent être cousues à l'aide de maille plutôt que de tissu en nylon ripstop pour le plus grand panneau.

Un parachute à dôme typique. les rangées. Pour fournir une résistance suffisante et enfermer les bords du tissu brut, une couture « French Fall » est utilisée ; un accessoire sur la machine à coudre plie les bords du tissu tandis qu'un opérateur hautement qualifié fait passer le matériau à travers celui-ci. Selon la conception spécifique du parachute, quelques-unes des sections de gore peuvent être cousues à l'aide de maille plutôt que de tissu en nylon ripstop pour le plus grand panneau. - 3 Un certain nombre de fuseaux (généralement 24) sont cousus ensemble, côte à côte, pour former un auvent circulaire. Les coutures sont cousues de la même manière qu'à l'étape 2.

- 4 Chaque panneau et chaque couture sont soigneusement inspectés sur une table d'inspection éclairée pour s'assurer que les coutures sont correctement pliées et cousues et qu'il n'y a pas de défauts dans le tissu. Si des défauts de tissage, des plis cousus ou un nombre incorrect de points par pouce sont détectés, la canopée est rejetée. Les problèmes sont enregistrés sur une feuille d'inspection et ils doivent être réparés avant que des travaux supplémentaires ne soient effectués.

R. Couture de chute française. B. Ourlet à l'aiguille. C. V-tab. D. Vue extérieure de la languette en V cousue.

R. Couture de chute française. B. Ourlet à l'aiguille. C. V-tab. D. Vue extérieure de la languette en V cousue.

Finition

- 5 Un ruban de la même largeur que la couture d'origine est cousu au-dessus de chaque couture radiale en utilisant deux rangées de couture supplémentaires. Ce ruban renforce la canopée.

- 6 Le sommet de chaque fuseau mesure quelques pouces (plusieurs centimètres) de large ; une fois les fuseaux cousus ensemble, leurs sommets forment un petit cercle ouvert (l'évent) au centre de la canopée. Pour renforcer l'évent et empêcher le tissu de s'effilocher, le tissu est enroulé autour d'un morceau de sangle et cousu avec une machine à coudre à quatre aiguilles, qui coud quatre rangées parallèles à la fois.

- 7 Le bas de chaque fuseau a une largeur de 2-3 pi (0,5-1 m). Cousus ensemble, ces bords forment le bord extérieur (la jupe) de la verrière. Ce bord est fini de la même manière que l'évent, comme à l'étape 6.

- 8 Un petit morceau de ruban de renfort est cousu à la jupe au niveau de chaque ruban radial. Il est plié en un "V" pointant vers l'extérieur de la canopée. Une machine à coudre automatique spécialisée, conçue pour cette opération spécifique, est utilisée pour coudre exactement le même nombre de points dans exactement le même motif à chaque fois.

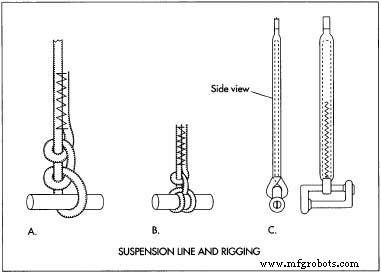

- 9 Une extrémité d'une ligne de suspension de 20 pi (6 m) de long est enfilée à travers chaque languette en forme de V, ce qui répartira la charge de la ligne à une section de l'ourlet de la jupe. À l'aide d'un motif en zigzag spécial à la fois solide et élastique, le cordon de suspension est cousu au ruban d'ourlet de la canopée et à la couture de la canopée sur une longueur de 10 à 25 cm.

- 10 Une fois les 24 suspentes cousues à la canopée, 12 suspentes longues de 30 cm (1 pi) sont cousues de la même manière à l'évent central. Une extrémité de chaque ligne est cousue dans une languette en V, puis la ligne traverse l'évent jusqu'à la couture opposée où l'autre extrémité est cousue dans une languette en V.

Gréement

- 11 La voilure est attachée au harnais en attachant les lignes de suspension aux maillons de connecteur en acier sur le harnais. Les suspentes ne doivent pas être tordues ou emmêlées pour que le parachute fonctionne correctement. Attacher les lignes à leurs positions séquentielles correctes sur les maillons de connexion du harnais et s'assurer que les lignes sont droites s'appelle gréer le parachute. L'extrémité de la ligne peut être nouée au niveau du lien du harnais, ou l'extrémité peut être enfilée à l'intérieur de la ligne comme un « trape-doigt chinois ».

- 12 Pour éviter que le nœud d'attache ou la dragonne ne se dénoue, l'extrémité de chaque suspension

R. Deux demi-accrocs. B. Clou de girofle et demi-attelage. C. Ligne de suspension tressée. la ligne est cousue en zigzag à la section principale de la ligne.

R. Deux demi-accrocs. B. Clou de girofle et demi-attelage. C. Ligne de suspension tressée. la ligne est cousue en zigzag à la section principale de la ligne. - 13 Chaque opération d'assemblage, chaque couture, même chaque point est vérifiée pour s'assurer qu'elle est complète et correcte. Lorsque le parachute est approuvé, il est marqué d'un numéro de série, de la date de fabrication et d'un tampon d'inspection finale.

- 14 Un arrimeur de parachute agréé par la Federal Aviation Administration (FAA) assemble les composants (par exemple, la verrière, les suspentes, la goulotte pilote) et les plie et les dispose soigneusement dans le sac, en le fixant avec le dispositif d'activation approprié tel que un cordon de déclenchement.

Contrôle qualité

Les systèmes de contrôle de la qualité utilisés par les fabricants de parachutes doivent répondre aux exigences relatives aux équipements d'aviation civile et/ou militaire établies par le gouvernement fédéral, sous la supervision de la FAA. En plus des tables d'inspection éclairées mentionnées, d'autres types d'équipements d'essai comprennent des machines d'essai de traction (pour mesurer la résistance du tissu et des coutures lors de la traction), des perméamètres (pour tester la quantité d'air qui peut passer à travers le tissu) et des mesures de base. dispositifs (par exemple, pour compter les points par pouce).

Le futur

Comme d'autres fabricants, les fabricants de parachutes recherchent continuellement de meilleurs matériaux et conceptions. Le développement futur le plus intrigant pour les parachutes, cependant, est peut-être leur utilisation potentielle pour contrôler la descente d'urgence de l'ensemble de l'avion. Au moins une entreprise, Ballistic Recovery Systems Inc. (BRS), fabrique déjà de tels dispositifs de récupération pour l'aviation générale (GARD) destinés à être utilisés sur de petits avions.

En utilisant un tissu à porosité extrêmement faible, solide et léger pour la canopée, le fabricant cuit une toile de 1 600 pieds carrés (150 m 2 ) et emballez-le sous vide dans un sac de 15 × 10 × 6 pouces (38 × 25 × 15 cm) pesant 25 lb (10 kg). Le pack est installé à l'intérieur du ciel de toit de l'avion à proximité de son centre de gravité. Pour garantir que le parachute se déploiera même en cas d'urgence à basse altitude, il est activé par un petit dispositif de fusée.

À la fin des années 90, plus de 14 000 avions légers et ultralégers étaient déjà équipés de GARD coûtant entre 2 000 et 4 000 dollars chacun. En juin 1998, BRS avait documenté 121 vies sauvées par les appareils. La FAA a approuvé un système GARD pour deux modèles d'avions Cessna.

Un système de cinq parafoils a été proposé pour une utilisation sur les avions de ligne commerciaux Boeing 747. Le système complexe permettrait au pilote de contrôler le déploiement de chaque voilure. Plutôt que de laisser tomber l'avion vers le bas, le système établirait une trajectoire de descente qui permettrait au pilote de contrôler et d'atterrir l'engin. La faisabilité du système proposé n'a pas encore été prouvée.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Créer un système de récupération de parachute balistique pour votre drone

- Vlog 3 :The Cool Canopy