Valve cardiaque artificielle

Contexte

Une valve cardiaque agit comme un clapet anti-retour, s'ouvrant et se fermant pour contrôler le flux sanguin. Ce cycle se produit environ 40 millions de fois par an ou deux milliards au cours d'une vie moyenne. Les valves naturelles peuvent développer plusieurs problèmes, soit l'ouverture de la valve devient étroite, soit elle ne se ferme pas complètement. La première condition diminue l'efficacité de pompage et limite la quantité de sang pompée vers le corps. La deuxième condition peut réduire la quantité de sang dans le reste du corps, ainsi qu'entraîner une pression excessive dans les poumons, limitant également leur efficacité. Aux États-Unis, plus de 80 000 adultes subissent chaque année des interventions chirurgicales pour réparer ou remplacer des valves cardiaques endommagées.

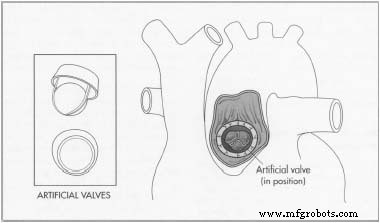

Coeur artificiel les valves se composent d'un orifice à travers lequel le sang circule et d'un mécanisme qui ferme et ouvre l'orifice. Il existe deux types de valves cardiaques artificielles :les dispositifs mécaniques en matériaux synthétiques; et des valves biologiques ou tissulaires fabriquées à partir de tissus animaux ou humains. En général, les valves biologiques sont utilisées pour les patients de plus de 65 ans ou qui ne peuvent pas prendre d'anticoagulants. Les valves mécaniques sont utilisées pour les patients qui ont une valve mécanique dans une autre position, qui ont eu un accident vasculaire cérébral, nécessitent un double remplacement de valve et sont généralement recommandées pour les moins de 40 ans. Ces types de valves nécessitent que le patient prenne des médicaments anticoagulants.

Les vannes mécaniques peuvent être divisées en trois types en fonction du mécanisme d'ouverture et de fermeture. Ces mécanismes sont :une bille alternative, un disque basculant ou deux feuillets articulés semi-circulaires. Le premier type est basé sur une conception à billes en cage, qui utilise une bille en caoutchouc qui oscille dans une cage métallique en alliage cobalt-chrome. Lorsque la valve s'ouvre, le sang s'écoule à travers un orifice primaire et un orifice secondaire entre la bille et le boîtier. Environ 200 000 d'entre eux ont été implantés.

La vanne à disque basculant utilise un disque circulaire retenu par des bras en forme de fil qui se projettent dans l'orifice. Lorsque le disque s'ouvre, l'orifice primaire est séparé en deux orifices inégaux. Environ 360 000 de ces valves ont été implantées. La conception actuelle consiste en deux feuillets semi-circulaires reliés au boîtier de l'orifice par un mécanisme de charnière. Les folioles se séparent lors de l'ouverture, produisant trois zones d'écoulement au centre et sur les côtés. Plus de 600 000 valves biliaires ont été implantées.

Historique

La première opération chirurgicale enregistrée sur une valve cardiaque a eu lieu en 1913. Le remplacement des valves malades n'a eu lieu qu'en 1962, lorsque les premières valves biologiques réussies ont été inventées en utilisant du tissu humain provenant d'un donneur. Les vannes à boisseau sphérique ont été le premier type de vannes mécaniques et ont été développées à peu près à la même époque. Miles Edwards, un ingénieur électricien qui a fondé une entreprise de dispositifs médicaux appelée American Edwards Laboratories dans les années 1950, est crédité d'avoir co-inventé la première valve cardiaque artificielle disponible dans le commerce. Les valves à disque sont devenues populaires dans les années 1970 après l'introduction de la première conception réussie en 1969. La hauteur réduite a amélioré les performances cliniques. La conception bileaflet a été introduite pour la première fois en 1977 et est devenue plus populaire au cours des années 1980.

Les progrès des matériaux ont également contribué à stimuler le développement de vannes mécaniques. En 1965,  Les valves cardiaques artificielles se composent d'un orifice à travers lequel le sang circule et d'un mécanisme qui ferme et ouvre l'orifice. Le scientifique Dr J. C. Bokros de la General Atomic Company étudiait les matériaux de carbone pyrolytique pour les applications de combustible nucléaire. Parce que les propriétés du matériau étaient adaptées aux applications biomédicales (durabilité, compatibilité sanguine), il l'a étudié pour fabriquer des valves cardiaques artificielles. Aujourd'hui, environ 90 % de toutes les valves cardiaques mécaniques implantées comportent au moins une partie en carbone pyrolytique.

Les valves cardiaques artificielles se composent d'un orifice à travers lequel le sang circule et d'un mécanisme qui ferme et ouvre l'orifice. Le scientifique Dr J. C. Bokros de la General Atomic Company étudiait les matériaux de carbone pyrolytique pour les applications de combustible nucléaire. Parce que les propriétés du matériau étaient adaptées aux applications biomédicales (durabilité, compatibilité sanguine), il l'a étudié pour fabriquer des valves cardiaques artificielles. Aujourd'hui, environ 90 % de toutes les valves cardiaques mécaniques implantées comportent au moins une partie en carbone pyrolytique.

En 1976, les dispositifs médicaux (y compris les prothèses valvulaires cardiaques) sont passés sous la juridiction de la Food and Drug Administration (FDA). La FDA a ensuite publié des directives pour les demandes d'approbation préalable à la commercialisation (PMA) pour les valves cardiaques. En 1993, la FDA a publié un document d'orientation basé sur des critères de performance objectifs. Cela a fixé la quantité minimale de suivi requis pour une étude PMA à 800 années-valve.

Les performances des vannes mécaniques ont été remarquables. Le robinet à tournant sphérique, utilisé depuis plus de 30 ans, n'a connu qu'une douzaine de problèmes structurels qui n'ont causé aucun préjudice majeur au patient. La vanne basculante avait moins de 1% de défaillances après 15 ans d'expérience. Le type de valve à deux volets le plus populaire n'a signalé que plusieurs dizaines d'échecs à la FDA. Cependant, au début de 2000, un fabricant de vannes a rappelé des vannes à revêtement argenté en raison d'un problème de fuite à 2 % de malades. Au total, il n'y a eu qu'une cinquantaine de pannes sur environ un million de vannes en service.

Environ 265 000 valves prothétiques sont désormais implantées dans le monde chaque année, évaluées à plus de 700 millions de dollars. Environ 60 % d'entre elles sont des vannes mécaniques, d'une valeur marchande d'environ 400 millions de dollars. Plus de deux millions de valves mécaniques ont été implantées chez des patients dans le monde au cours des dernières décennies.

Matières premières

La plupart des valves artificielles sont faites de titane, de graphite, de carbone pyrolytique et de polyester. Le titane est utilisé pour le boîtier ou la bague extérieure, le graphite revêtu de carbone pyrolytique est utilisé pour les bileaflets et le carbone pyrolytique à 100 % est utilisé pour la bague intérieure. Le carbone pyrolytique est parfois imprégné de tungstène afin que la valve soit facilement visible après implantation). La manchette de couture, utilisée pour attacher la valve au cœur, est en polyester double velours.

Le titane est utilisé pour sa résistance et sa biocompatibilité. Les bagues extérieures sont déjà fabriquées par un fabricant extérieur et sont fabriquées à partir de barres usinées. Les anneaux de verrouillage et le fil, utilisés pour maintenir le brassard en place, sont également en titane. Le polyester se présente sous forme de tubes. Tous les composants en plastique sont ébavurés par le fournisseur, ce qui implique d'éliminer les éventuelles bosses de la surface. Occasionnellement, le fabricant de la vanne peut avoir à ébavurer certaines pièces.

Le revêtement de carbone pyrolytique est produit en déposant des hydrocarbures gazeux (généralement du méthane) sur un substrat de graphite chauffé à des températures de 3 272 à 4 172 °F (1 800 à 2 300 °C) dans une chambre. Ces gaz se décomposent en carbone. Les bagues intérieures sont fabriquées à 100 % en carbone pyrolytique en utilisant un procédé à lit fluidisé chez un autre fabricant. La microstructure atomique de ce matériau aide à résister à la fissuration, ce qui le rend ductile. Cependant, le procédé de traitement peut encore introduire des microfissures qui doivent être détectées.

Le processus de fabrication

- 1 La majorité des composants sont fabriqués par un tiers, à l'exception des poignets en polyester. Ceux-ci sont fabriqués par un processus de couture qui comprend diverses étapes de bouclage, de pliage et de couture. Le processus de fabrication consiste donc principalement en différentes étapes d'assemblage et de contrôle.

Assemblage

- 2 Le montage s'effectue en salle blanche pour éviter toute contamination. Les feuillets sont attachés aux anneaux intérieurs, qui sont ensuite placés dans le boîtier ou l'anneau extérieur.

- 3 Pendant que cela est en train d'être baissé, les poignets sont en cours de couture. Un processus spécial de chauffage sous pression est ensuite utilisé pour former les manchettes autour de la valve, qui se déroule à plusieurs centaines de degrés. Les valves sont ensuite montées dans un ensemble rotateur, que le chirurgien utilise pour l'implantation.

Stérilisation et conditionnement

- 4 Une fois les valves assemblées et testées, elles sont stérilisées dans un double récipient en plastique. La stérilisation à la vapeur est utilisée, ce qui implique des températures allant jusqu'à 270°F (132°C) et des durées de 15 minutes ou plus. Pour s'assurer que le processus de stérilisation a fonctionné, un indicateur biologique est placé à l'intérieur. Si l'indicateur ne montre aucune croissance de bactéries ou d'autres organismes viables, les valves et leur emballage ont été correctement stérilisés. Chaque valve emballée dans du plastique est ensuite emballée dans une boîte pour l'expédition.

Contrôle qualité

Tous les composants sont inspectés visuellement, dimensionnellement et fonctionnellement avant l'assemblage pour s'assurer qu'ils répondent aux spécifications. Le diamètre de chaque anneau est mesuré et une taille est attribuée, qui est ensuite adaptée au bileaflet approprié pour s'assurer qu'ils s'emboîtent. L'analyse microscopique utilisant un grossissement élevé est utilisée pour vérifier les composants pour les rayures. Au total, jusqu'à 50 inspections sont effectuées au cours du processus d'assemblage.

Des tests de preuve sont utilisés pour déterminer la qualité structurelle des valves cardiaques potentiellement défectueuses. Dans cette méthode, une vanne est chargée à un certain niveau de contrainte à l'aide d'un dispositif de pressurisation spécial pour voir si elle échouera à cette contrainte. Pendant le test de résistance, la technologie d'émission acoustique est utilisée pour détecter de minuscules fissures qui pourraient passer inaperçues afin que ces vannes puissent être rejetées. Une fois les valves stérilisées et emballées, elles sont inspectées pour s'assurer que les étiquettes sont exactes.

Sous-produits/Déchets

En raison des procédures strictes de contrôle de la qualité, il y a peu ou pas de déchets produits pendant le processus d'assemblage. Tout matériau de rebut est recyclé si cela est possible. Les composants défectueux sont retournés au fabricant. Certains produits chimiques utilisés pour le nettoyage doivent être éliminés conformément aux règles de sécurité.

Le futur

La coagulation du sang est toujours un problème avec les valves mécaniques et les fabricants continuent d'améliorer les conceptions, en utilisant parfois des outils de modélisation de super-informatique, ainsi que des procédures chirurgicales. La forme de l'orifice est améliorée pour réduire les pertes de charge, les turbulences et les contraintes de cisaillement. La zone d'écoulement est maximisée en utilisant des matériaux plus résistants, ce qui minimise l'épaisseur de la paroi. L'effilage des côtés de la valve pompe le sang plus efficacement. Des opérations sont également en cours de développement qui ne nécessitent qu'une incision de 3-4 pouces (8-10 cm) au lieu de 12 pouces (30 cm). L'efficacité de la fabrication continuera de s'améliorer.

Les chercheurs envisagent de fabriquer des valves cardiaques à partir d'un matériau plastique suffisamment flexible pour simuler l'action d'ouverture et de fermeture. Cette approche peut ne pas nécessiter de médicaments anticoagulants. D'autres travaillent au développement de valves cardiaques artificielles fabriquées à partir des propres cellules d'un patient. Des expériences ont été couronnées de succès en utilisant des moutons. Les deux développements peuvent prendre des décennies avant d'être mis en pratique.

Processus de fabrication

- Turf artificiel

- Sang artificiel

- Qualités d'une bonne valve pneumatique

- Entretien de la soupape de commande d'air

- Qu'est-ce qu'une soupape de décharge ?

- Une brève introduction aux vannes de bouteilles d'air

- Une introduction au robinet à tournant sphérique motorisé

- Comprendre un train de soupapes automobile

- Comment fonctionne une vanne de régulation de débit hydraulique ?