Machine à écrire

Contexte

Les machines à écrire se répartissent en cinq catégories. La machine à écrire standard était le premier type fabriqué. Il était trop lourd (15-25 lb ou 5,6-9,3 kg) pour être déplacé souvent, il était donc conservé sur un bureau ou une table à écrire. La machine à écrire standard avait un plateau plus large (un cylindre en acier recouvert de caoutchouc pour absorber l'impact de frappe) dans le chariot (la partie qui mettait le papier en place) qui pouvait contenir des formulaires surdimensionnés. La machine à écrire manuelle portable était de plus petite taille, plus légère et équipée d'un étui de transport pour un déplacement et un stockage plus faciles. Les machines à écrire portatives étaient populaires à la maison et à l'école.

Les machines à écrire électriques étaient plus lourdes que les machines standard en raison de leurs moteurs et de leurs pièces électriques. Les machines électriques facilitaient la frappe car moins d'efforts étaient nécessaires pour frapper les touches. Les portables électriques étaient plus petits et plus légers que les machines de bureau, et ils avaient des étuis de transport avec rangement pour le cordon d'alimentation.

Le type de machine à écrire le plus récent à être produit, la machine à écrire électronique, a éliminé bon nombre des inconvénients des machines standard et électriques. Les circuits imprimés ont rendu la machine à écrire électronique beaucoup plus légère (environ 10 lb ou 3,7 kg) que les autres modèles. Les traitements de texte personnels (PWP) étaient étroitement liés aux ordinateurs.

Historique

Les machines à écrire ont été construites dès le XIVe siècle. La première machine à écrire brevetée a été fabriquée en Angleterre en 1714 mais n'a jamais été construite. La première machine à écrire fabriquée est apparue en 1870 et était l'invention de Malling Hansen. Elle s'appelait Hansen Writing Ball et utilisait une partie d'une sphère parsemée de clés montées sur un morceau de papier sur le corps de la machine.

Christopher L. Sholes et Carlos Glidden ont développé une machine avec un clavier, une platine en caoutchouc vulcanisé et une barre d'espace en bois. E. Remington &Sons a acheté les droits et la fabrication a commencé en 1874. Pour éviter de bloquer les barres de caractères avec des paires de lettres adjacentes et couramment utilisées, Sholes et Glidden ont disposé le clavier avec ces six premières lettres à gauche de la rangée supérieure et d'autres lettres distribuées en fonction sur la fréquence d'utilisation. Leur système "QWERTY" est toujours la norme pour l'organisation des lettres.

La première machine à écrire Remington n'imprimait que des lettres majuscules, mais un modèle fabriqué en 1878 utilisait une touche majuscule pour élever et abaisser les barres de frappe. La touche majuscule et la police à deux caractères produisaient deux fois plus de caractères sans modifier le nombre de barres de caractères. En 1901, John Underwood produisait une machine dotée d'un retour arrière, d'une tabulation et d'un sélecteur de ruban pour élever et abaisser le ruban.

George Blickensderfer a produit la première machine à écrire électrique en 1902, mais les machines à écrire électriques pratiques n'ont été fabriquées que vers 1925. En 1961, International Business Machines (IBM) a introduit la machine à écrire électrique Selectric. Entre 1960 et 1980 environ, l'industrie des machines à écrire standard aux États-Unis s'est effondrée. L'IBM Selectric II a fait ses débuts en 1984, mais IBM a cessé de fabriquer des modèles électriques au profit du Wheelwriter électronique au début des années 1990. À cette époque, les ordinateurs personnels devenaient de plus en plus populaires.

À la fin des années 90, la plupart des machines à écrire manuelles fournies aux États-Unis provenaient de trois entreprises. Olympia en Allemagne fabrique des portables standard, Olivetti en Italie fabrique une machine à écrire de bureau standard et deux modèles portables, et la société indienne Godrej &Boyce Manufacturing Company est le plus grand producteur de machines à écrire manuelles.

Matières premières

Les étuis de transport peuvent être en bois, en acier ou en plastique. L'acier est le matériau utilisé pour la plupart des pièces des modèles standard. Les machines à écrire utilisent des centaines, voire des milliers de pièces mobiles, et l'acier laminé à froid est l'un des matériaux les plus fiables.

Le plateau est un tube en acier recouvert d'un manchon en caoutchouc. Les manchons en caoutchouc sont constitués d'une forme spéciale de caoutchouc de la famille "buna-N". De la colle est utilisée pour faire adhérer le manchon en caoutchouc au tube du plateau.

Les touches ont été moulées en plastique dans un processus de moulage par injection à deux coups qui a fait des caractères blancs avec les dessus des touches environnantes dans d'autres couleurs. À partir des années 1970, un processus de tampographie a été utilisé pour appliquer les caractères à l'encre et enduire les touches d'une finition « vernis » durable.

Des rubans Mylar (plastique) avec de l'encre sur un côté sont utilisés pour transférer la police de caractères. Ces rubans sont contenus dans des cartouches en plastique qui pourraient être jetées.

Divers matériaux sont également utilisés. Ceux-ci incluent la colle, la peinture, les solvants chimiques et autres fluides, le zinc et le chrome pour le placage de certains composants, et l'acide acétique pour la construction de revêtements protecteurs sur certaines pièces.

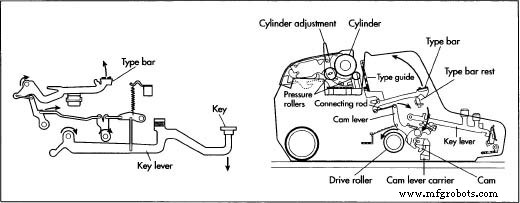

Conception

Les machines à écrire ont plusieurs parties qui leur permettent de produire des papiers dactylographiés; le clavier étant le plus évident. Chaque touche est reliée à une barre de caractères qui soulève une police pour frapper le papier. Chaque police de caractères a des formes majuscules et minuscules d'une lettre ou de chiffres et de symboles. L'assemblage des barres de caractères et des polices de caractères s'appelle le typebasket.

Le ruban de machine à écrire Mylar (un plastique produit en rubans très fins et enduit d'encre sur le côté de la platine) utilise de l'encre pour transférer les images de la police sur le papier. Son alignement est parallèle à la platine et au papier, et les guides de ruban soulèvent le ruban pour imprimer, puis l'abaissent.

La platine arrête la police de caractères mais laisse suffisamment de force au papier pour que l'image s'imprime. Le chariot est un conteneur en forme de boîte dans la partie supérieure arrière de la machine à écrire qui porte la platine, le levier pour les retours de chariot et l'espacement des lignes, des guides pour aider à diriger et à saisir le papier et le papier lui-même. Le papier est inséré dans une grille d'alimentation (support papier) à l'arrière du chariot, soutenu et incurvé vers la surface de frappe dans une table à papier ou un bac à papier, et maintenu contre le dessous du plateau par deux rouleaux d'alimentation.

Un échappement (un dispositif qui permet le mouvement dans une seule direction et par étapes précises) contrôle le mouvement du chariot vers la gauche après que chaque caractère a été tapé. Un ressort moteur dans l'échappement transmet l'énergie pour déplacer la cage sur des roulements à billes.

Pour déplacer le papier vers le haut une fois une ligne de frappe terminée, un levier d'interligne fait pivoter la platine vers l'arrière de la machine à écrire. Le levier est aussi le retour de cage qui débraye l'échappement et repousse la cage vers la droite pour la nouvelle ligne. Les boutons aux extrémités de la platine sont tournés pour que le papier puisse être retiré.

Le processus de fabrication

- 1 Le métal (principalement l'acier pré-trempé) pour les pièces de machines à écrire arrive sous forme de stock rond. Le stock rond est fourni en tiges d'acier, de laiton ou d'autres métaux de 3 à 3,75 m de long et dans une gamme de diamètres pour la fabrication de vis, de boulons et de rivets.

- 2 tiges de stock rond sont distribuées aux machines où les fabricants les marquent et les coupent à longueur pour les rivets, les boulons ou les vis. Les machines à vis (dispositifs de type tour) transforment les pièces rondes en vis en coupant les filets, les pointes et les têtes. Les plaques de cuisson (un autre type d'outil de coupe) sont souvent utilisées pour couper d'autres attaches à la longueur et à la forme.

- 3 Les pièces sont acheminées vers des stations de placage ou de finition où elles sont traitées pour les protéger de l'usure et de la rouille. Le zingage ou le chromage est appliqué en traitant les pièces métalliques dans des bains de solutions non métalliques conductrices de l'électricité. Les pièces sont soumises à de légères charges électriques qui attirent vers elles les atomes de petits morceaux de zinc ou de chrome lorsque les bains reçoivent des charges opposées. Des revêtements électrolytiques constitués de fines couches d'atomes de zinc ou de chrome protègent toutes les surfaces des pièces métalliques.

- 4 parties de la machine à écrire à l'intérieur de chaque machine sont traitées dans une série de bains d'acide acétique pour colorer le métal en noir. Ce processus de création de la couche noire (appelée oxyde noir) est quelque chose comme la teinture des vêtements; le terme général pour le processus est bleu. Après les bains acétiques, les pièces métalliques sont à nouveau baignées dans une cuve d'immersion contenant une sorte d'huile légère. L'huile chaude sèche et laisse une couche protectrice sur l'oxyde noir. Ces traitements protègent les pièces contre la rouille.

- 5 Aux postes de finition, les pièces extérieures sont polies. Les opérateurs appliquent des composés de polissage aux roues de polissage sur les machines et maintiennent les pièces de la machine à écrire contre elles. Les roues rotatives enduisent les pièces de composés et font briller les composants de la machine à écrire. Les ouvriers polissent de très petites pièces à la main, en utilisant également des pâtes à polir et des tampons à main.

- 6 pièces sont ensuite rivetées ou brasées pour former des pièces complètes à assembler. Le brasage est similaire à un processus de brasage qui utilise des alliages avec des températures de fusion inférieures à celles des pièces métalliques à assembler pour éviter de fondre ou de déformer ces pièces. Le brasage et le rivetage créent tous deux des joints rigides, bien que les rivets soient également utilisés lorsque les pièces doivent être libres de se déplacer. Les vis, boulons et autres éléments de fixation créent également des connexions mobiles.

- 7 Le plateau est un sous-ensemble spécialisé car il nécessite un meulage de précision avec de la machinerie lourde et le processus produit de la poussière de caoutchouc. Le tube d'acier interne (parfois appelé axe ou arbre) est découpé dans une pièce ronde creuse. Il est fini à l'extérieur pour faciliter l'ajout du caoutchouc et aux extrémités pour plus de douceur. De même, la tige métallique interne est également découpée dans un stock d'acier rond. Les centres sont emboutis à partir d'acier sous forme de tôle.

- 8 Un manchon en caoutchouc est ensuite légèrement chauffé pour s'adapter sur le plateau, et une presse à air pousse le manchon sur le tube enduit de colle. Une tige et les deux centres de platine sont ajoutés au tube en acier, et des raccords sont ajoutés pour maintenir fermement la tige et les centres.

- 9 Pour fabriquer les caractères, des pièces de métal vierges appelées « slugs de type » sont formées dans les machines en faisant vibrer les slugs dans des ensembles de matrices portant les lettres et d'autres caractères. Au fur et à mesure que les limaces sont travaillées dans les matrices et durcies, les polices de caractères sont crachées hors de la machine. Puis transférés dans la section des sous-ensembles où ils sont soudés sur les barres de saisie.

- 10 Le système de rail utilise des roulements à billes pour faire glisser le chariot de gauche à droite. Le sous-ensemble du chariot consiste à monter le rail à la base du chariot, à installer les roulements à billes et à fixer le ressort et les tringleries.

- 11 Le levier de retour du chariot s'étend sur le dessus de la machine à écrire. Bien qu'il soit attaché au chariot pour le déplacer, il possède également plusieurs liaisons avec le plateau, le système de gestion du papier et l'échappement. Le levier et un jeu d'extrémités de ses liaisons sont reliés au chariot. Les parties du support d'alimentation en métal (également appelé support de papier) qui retiennent le papier lorsqu'il est placé dans la machine à écrire sont assemblées et le support est fixé à l'arrière du chariot.

- 12 Le système de gestion du papier est un autre sous-ensemble. Il comprend le bac à papier (également appelé table à papier), deux rouleaux d'alimentation (comme des plateaux miniatures) qui maintiennent le papier contre la face inférieure du plateau, le levier de dégagement du papier et une échelle d'alignement du papier (papier sous caution). Le système de gestion du papier permet d'insérer le papier dans la machine à écrire, de le maintenir fermement pendant la frappe et de le dérouler lorsque la page est terminée. Le bac à papier est une pièce d'acier en forme de U estampée à partir de feuilles, incurvée et plaquée.

- 13 Le sous-ensemble de l'échappement est un système d'engrenages, de petits engrenages appelés pignons, ressorts, chaînes, cliquets et attaches. Un cliquet est une petite barre avec une dent à chaque extrémité qui tombe dans les dents d'un engrenage, d'un cliquet ou d'un pignon. Les cliquets font avancer le système d'engrenages et les engrenages font avancer la crémaillère d'échappement qui tire le chariot de la machine à écrire vers chaque espace nécessaire pour une nouvelle image dactylographiée. L'échappement est assemblé

Les mécanismes internes d'une machine à écrire. dans un cadre ajusté en forme de plateau qui sera placé dans la face intérieure du dessous solide de la veste de la machine à écrire. Cette face inférieure lourde et l'agencement de portions d'autres sous-ensembles qui seraient fixés sur l'échappement protègent les ouvrages sensibles.

Les mécanismes internes d'une machine à écrire. dans un cadre ajusté en forme de plateau qui sera placé dans la face intérieure du dessous solide de la veste de la machine à écrire. Cette face inférieure lourde et l'agencement de portions d'autres sous-ensembles qui seraient fixés sur l'échappement protègent les ouvrages sensibles. - 14 Le sous-ensemble de la corbeille contient la plupart des 3 200 à 3 500 pièces de la machine à écrire. Le sous-ensemble typebasket contient les barres de caractères avec des polices à leurs extrémités ainsi que le système à ressort qui relie les barres de caractères aux touches. Chaque police de caractères est soudée à l'extrémité de sa barre de caractères. Chaque barre de caractères a une courbure angulaire unique afin que sa police de caractères frappe à plat contre la platine. Comme ceux du chariot, des jeux de roulements à billes sont ajoutés pour aider à déplacer les barres de caractères des majuscules aux minuscules et à l'arrière. L'assembleur insère les barres de caractères dans leurs positions dans le panier et attache les extrémités au fond du panier aux ressorts appropriés. Les ressorts seront reliés aux touches lorsque les sous-ensembles clavier et corbeille seront liés les uns aux autres lors de l'assemblage principal.

- 15 Pour commencer le sous-ensemble clavier, le capuchon de chaque touche est soudé au bon levier de touche. Les leviers des clés sont reliés à des ressorts qui permettent d'appuyer sur les touches. Les leviers sont placés dans des fentes appropriées dans un cadre de clavier interne. Le système de ressorts est également monté sur le châssis du clavier pour être connecté aux ressorts du sous-ensemble de corbeille à caractères lors de l'assemblage principal.

Assemblage principal

- 16 Les cinq sous-ensembles clés de la machine à écrire standard (le chariot, le système de gestion du papier, l'échappement, la corbeille et le clavier) sont placés sur des camions et déplacés vers la chaîne de montage principale où ils sont ajoutés au châssis de la machine à écrire.

- 17 À l'intérieur du corps, le cadre en forme de plateau de l'échappement est boulonné dans la face intérieure de la chemise inférieure de la machine à écrire.

- 18 Le rail sous le chariot est fixé à sa moitié correspondante sur la partie supérieure du châssis de caisse. Le plateau est mis en place dans des ouvertures du châssis du chariot. Un bouton est ajouté à l'extrémité d'extrusion de la tige centrale sur le côté droit du plateau ; à l'extrémité gauche, une ferrure de maintien du levier de retour chariot et d'interligne est montée sur la tige, et se termine par un autre bouton.

- 19 Le clavier et la corbeille sont insérés, leurs cadres boulonnés au cadre du corps. Un guide de caractères en acier à encoches en V est fixé en travers de la demi-lune du panier de caractères faisant face à la platine ; l'encoche en V offre une ouverture pour que les polices frappent la platine. Les ressorts de chaque touche et sa barre de saisie sont liés entre eux.

- 20 Les barrettes sont également reliées aux tringleries d'échappement et de chariot. Pour aligner les barres de caractères avec l'ouverture du guide de caractères et frapper la platine aux angles corrects, les ouvriers utilisent des pinces à trois dents pour plier doucement chaque barre de caractères.

- 21 Lorsque la gaine de la machine à écrire est en acier, elle est fixée au châssis principal. Le dessous solide de la chemise avait été installé sur le châssis principal plus tôt car il sert également de support pour le sous-ensemble d'échappement. Deux pièces d'acier formant les côtés inférieurs de l'enveloppe autour du chariot sont fixées au châssis du chariot. Deux côtés supérieurs sont également montés sur le châssis du chariot. Ceux-ci correspondent aux côtés inférieurs pour fournir des ouvertures rondes pour les extrémités intérieures des boutons de la platine afin qu'ils puissent être utilisés pour tourner la platine. Les sections arrière et supérieure en forme de L de la jaquette du chariot sont fixées au châssis du corps. Les côtés et la gaine supérieure du clavier sont fixés en place sur le clavier. Toutes les pièces latérales de la veste sont attachées au dessous pour renforcer le cadre et la veste; l'ajustement ferme scelle également le dessous pour limiter la quantité de poussière qui pourrait pénétrer à l'intérieur de la machine à écrire.

Contrôle qualité

Lorsque les matières premières sont livrées à l'usine de fabrication de machines à écrire, les récepteurs enregistrent les matériaux et les comparent aux plans et aux spécifications fournis par les ingénieurs de conception et de fabrication. Les ingénieurs de contrôle qualité utilisent également un certain nombre d'instruments pour déterminer que les pièces et les matériaux sont acceptables, tels que des verniers (règles coulissantes courtes), des micromètres (également appelés pieds à coulisse micrométriques) qui sont des jauges en forme d'étau pour mesurer l'épaisseur avec précision et des jauges de hauteur pour confirmer dimensions.

Lorsque les machines à écrire sont terminées, un contrôle de qualité final est effectué en utilisant réellement chaque machine pour tester ses performances. Chaque machine à écrire est vérifiée pour les touches de reliure, la qualité d'impression, l'avance du ruban et le mouvement du chariot, parmi de nombreuses autres caractéristiques de performance. Son apparence est soigneusement examinée pour tout défaut qui pourrait conduire à la rouille.

Sous-produits/Déchets

La plupart des déchets sont générés lors de la fabrication. Les déchets d'acier tels que les "squelettes" laissés après l'emboutissage ou le poinçonnage et les tournures et douilles (fragments) de la production de rivets et autres pièces à la machine sont vendus à des récupérateurs, ou fondus et réutilisés.

Les pièces en plastique sont de plus en plus utilisées, les glissières en plastique et les pièces rejetées sont également recyclées. Dans l'usine de fabrication, ils sont rebroyés, et ces plastiques ont été ajoutés à de nouveaux lots de plastique. Le pourcentage de plastique rebroyé dans un lot varié dépend de la criticité de la pièce et de la décision des ingénieurs de fabrication.

Un grand volume de poussière de caoutchouc était produit lorsque les plateaux étaient arrondis. La poussière a été soigneusement contrôlée et placée dans des boîtes de collecte. La poussière refroidie était transportée dans les boîtes de collecte vers les décharges. L'échappement de la machine était capitonné vers l'extérieur. De petites quantités d'autres matières ont été éliminées ou recyclées. Les rubans encrés et les cassettes contenant des rubans de Mylar étaient parfois rejetés et étaient également jetés dans des décharges.

Le futur

Les machines à écrire ont un avenir mineur dans le monde occidental parce que les ordinateurs les ont presque complètement remplacées. Certaines entreprises ont encore besoin de machines à écrire pour des utilisations limitées, et de nombreuses personnes trouvent les machines à écrire plus pratiques pour des tâches simples ou petites.

Les machines à écrire standard, électriques et électroniques ont encore un avenir dans les pays en développement, et les fabricants d'Asie et d'Europe approvisionnent ce marché. Brother fabrique des machines à écrire au Japon, la Chine possède deux ou trois usines et Godrej &Boyce Manufacturing Company en Inde est le plus grand producteur de machines à écrire au monde. Les marques Hermes, Olivetti, Olympia et Royal sont fabriquées dans une ou deux usines en Europe. Au sommet de la fabrication de machines à écrire standard, Smith Corona dominait la production avec une part de marché de 54 % ; l'entreprise ne fabrique plus ses propres machines à écrire, mais, en tant que petit fournisseur, elle les achète à une usine en Corée.

L'utilisation rare des machines à écrire aujourd'hui et leur distinction en tant que machines vraiment magnifiques les ont rendues populaires et leur ont donné un avenir respecté en tant qu'objets de collection. Les antiquaires et autres spécialistes achètent et vendent des modèles rares sur Internet, et les collectionneurs échangent des informations via des newsletters et des sites Internet.

Où en savoir plus

Livres

Bryant, Carl. Tout sur les machines à écrire et les machines à ajouter. New York :Hawthorn Books, Inc., 1973.

Davies, Margery. La place de la femme est à la machine à écrire :travail de bureau et employés de bureau 1870-1930. Philadelphie :Temple University Press, 1982.

Linoff, Victor M., éd. La machine à écrire :une histoire illustrée. Publications de Douvres, 2000.

Périodiques

Frazier, Ian. "Homme machine à écrire." Le mensuel de l'Atlantique Vol. 280, non. 5 (novembre 1997) :81-92.

Groer, Annie. " Fidèle au type ". Le Washington Post (3 mai 2001) :HOI.

Autre

"L'histoire de la machine à écrire en un coup d'œil." Page Web MyTypewritter.com. Décembre 2001.

Gillian S. Holmes

Processus de fabrication

- C Fonctions de la bibliothèque standard

- Pratiques standard vs bonnes pratiques

- La norme décrit l'inspection et l'entretien du CVC

- Composants standard du bras de préhension en ligne

- La procédure standard d'inspection des équipements de travail

- Aluminium vs PCB standard

- Qu'est-ce que le travail standard ?

- Phénolique NP310BW - Feuille

- Phénolique BP81NPN - Feuille