Conception d'assemblages de tôlerie qui résistent aux tolérances de fabrication

Les assemblages de tôle sont fréquemment rencontrés lors de la production de produits à grande échelle car c'est un moyen très rentable de créer de grandes structures, car l'équipement de traitement est bien établi et il n'est pas nécessaire de créer de gros outils coûteux qui seraient nécessaires pour fabriquer une pièce en plastique. Cependant, étant donné que les pièces sont fabriquées à partir d'un assemblage de pièces plutôt que formées ensemble, certains problèmes de tolérance doivent être pris en compte qui pourraient autrement être évités en utilisant davantage un processus unique tel que l'injection dure, le RIM ou la mousse structurelle.

Pour comprendre pourquoi il en est ainsi, il faut mieux comprendre le processus de fabrication des pièces en tôle; il existe une gamme variée de technologies de traitement allant de l'étirage au cisaillement, à l'emboutissage et au pliage. Cependant pour les concepteurs travaillant sur de grandes pièces avec des quantités relativement faibles (<10k) la plupart des pièces en tôle seront embouties ou découpées à l'aide de presses CNC ou de lasers puis formées sur des freins semi-automatisés. En effet, l'investissement en outillage pour les grandes matrices d'emboutissage et les outils de formage ne serait jamais amorti en quantités relativement faibles.

Cependant, étant donné que ces machines traitent les plis une étape à la fois, les considérations de tolérance ne sont pas les mêmes que les pièces qui ont toutes les caractéristiques formées à la fois (RIM/mousse structurelle, pièces formées par matrice progressive). En tant que tel, la manière dont les pièces sont tolérées et dont cette tolérance est prise en compte est très importante ; plus vous ajoutez de courbures ou de fonctions, plus la tolérance entre elles sera mauvaise. En tant que cabinet de conseil en conception, nous avons vu plusieurs cas de pièces conçues selon des tolérances de fabrication normales, mais avec trop de coudes empilés, de sorte que les pièces se sont retrouvées gravement courbées ou ne s'adaptaient pas du tout.

Lors de la conception de pièces en tôle, la chose la plus importante à retenir est que la forme initiale est généralement découpée dans une tôle plate en une seule configuration, cela signifie que les caractéristiques qui restent dans un plan auront la tolérance la plus élevée car les plis n'auront pas été introduits . En tant que tel, lors de la conception de pièces qui doivent s'emboîter, c'est une bonne idée d'utiliser des fonctionnalités qui existent toutes dans un seul plan.

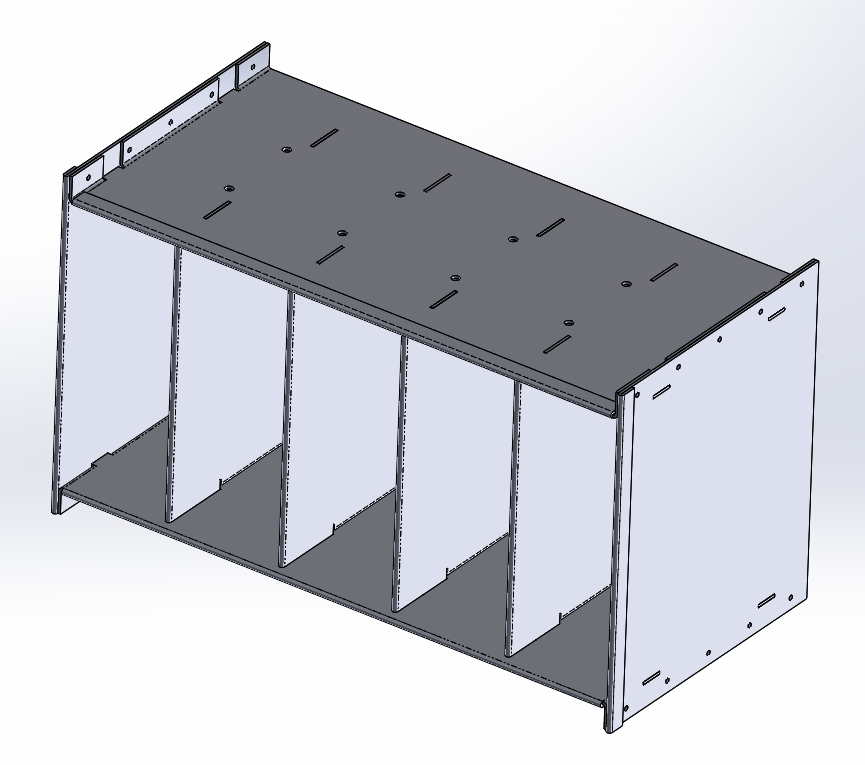

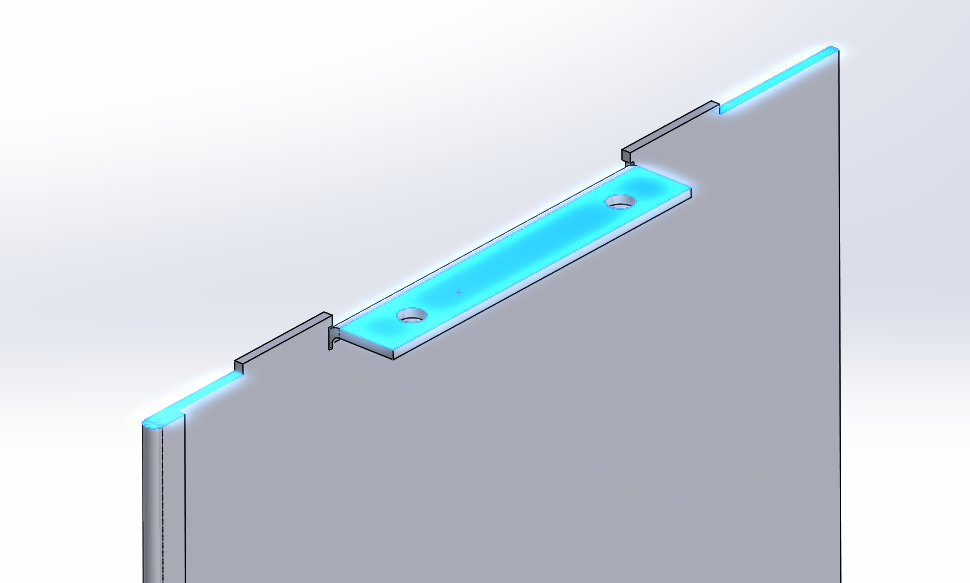

Par exemple, lors de la création des divisions verticales pour quelque chose comme un rack d'entraînement, il peut être tentant d'essayer de positionner les diviseurs à l'aide des mêmes boulons qui les maintiendront en place. Cependant, il y aura au moins deux coudes entre les deux trous de boulons ; par conséquent, la tolérance entre eux sera assez lâche, ce qui entraînera des diviseurs inclinés. Au lieu de cela, les languettes des séparateurs verticaux pourraient s'insérer dans les fentes en haut et en bas, ce qui offrirait une tolérance plus serrée car les caractéristiques qui assurent l'alignement étaient toutes formées sous la forme d'une feuille plate. Pour fixer le diviseur, une bride avec des trous surdimensionnés pourrait être formée, les trous surdimensionnés expliqueraient la tolérance causée par les brides pliées.

Cela fonctionne mieux que de rabattre les languettes des éléments horizontaux, car chaque pli aura une tolérance les unes par rapport aux autres, qui sera supérieure à la tolérance d'une fente à l'autre. L'épaulement des languettes doit toujours être conçu pour être au-dessus de la bride afin que la caractéristique la plus précise soit ce qui permet l'alignement.

Cette même logique s'applique à la localisation de deux pièces planes ensemble, si vous pouvez utiliser toutes les caractéristiques qui sont formées à plat, vous obtiendrez un meilleur alignement. Les éléments tels que les clips Cleco (temporaires) ou les rivets (permanents) sont très efficaces pour utiliser des trous perforés pour localiser les feuilles les unes par rapport aux autres.

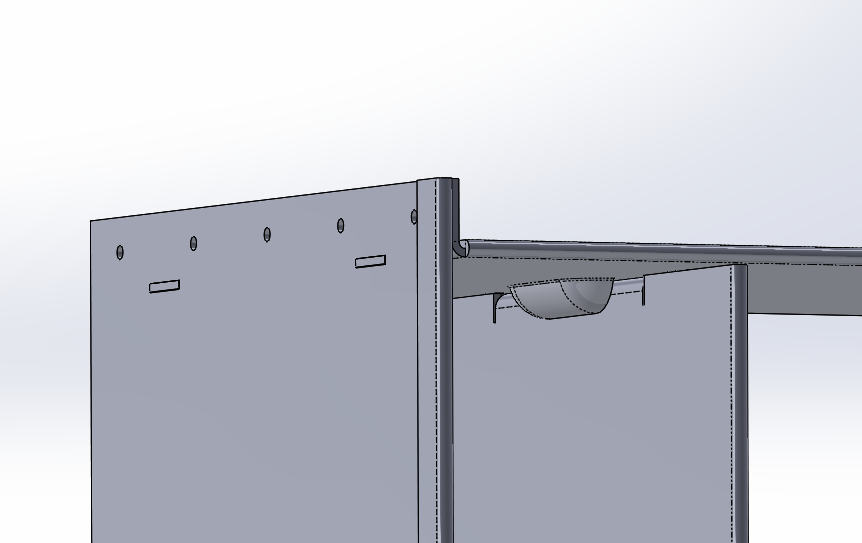

Les mécaniciens peuvent cependant remarquer un problème flagrant avec la solution de languette proposée; l'ordre de montage est complètement faux. Tous les séparateurs devraient être assemblés aux plaques supérieure et inférieure avant de fixer les plaques latérales, et pour retirer l'un d'entre eux, vous devez retirer les plaques latérales et la plaque supérieure. Cela en fait une unité qui est terrible à assembler et à entretenir si nécessaire. Mais comme nous en avons discuté, le simple fait d'utiliser des trous ne fournit pas un alignement suffisant en raison de la tolérance de pliage, alors que devons-nous faire ? Dans des cas comme ces demi-cisailles ou fentes peuvent être très efficaces, en créant une saillie dans les plaques supérieure et inférieure, vous pouvez obtenir un alignement serré car les cisailles sont faites lorsque les feuilles sont plates afin que vous ne perdiez aucune tolérance à la flexion.

Ces contraintes de tolérance s'appliquent non seulement lors de la fixation de deux pièces de tôlerie ensemble, mais également lors de la fixation de tôles à d'autres composants tels que des constructions soudées ou des revêtements en mousse plastique/structurelle. Par conséquent, lorsque cela est possible, vous devriez avoir un alignement à haute tolérance dans un plan de tôlerie, la résistance peut provenir de coudes et de brides avec des trous oblongs/surdimensionnés afin qu'ils ne surchargent pas l'assemblage.

En gardant à l'esprit les contraintes de la fabrication de tôles à faible/moyen volume, vous serez sur la bonne voie pour concevoir des pièces qui s'emboîtent, quel que soit l'endroit où les pièces se situent dans la plage de tolérance. En travaillant en étroite collaboration avec les fournisseurs, vous pouvez comprendre les réalités de la fabrication et concevoir en conséquence.

Processus de fabrication

- 10 inventions américaines qui ont révolutionné la fabrication

- 5 façons d'améliorer vos pièces de tôlerie

- Rentabilité du poinçonnage de tôle

- Qu'est-ce que le poinçonnage de tôle ?

- En savoir plus sur le formage de tôle

- Un aperçu de la tôle mince

- Qu'est-ce que le redressage de la tôle?

- Tolérances GD&T dans la fabrication de pièces

- Tolérance de circularité dans les petites pièces métalliques