Comment isoler les systèmes de fluides industriels avec des vannes d'isolement

Comment isoler les systèmes de fluides industriels avec des vannes d'arrêt

Joe Bush, chef de produit Swagelok, Vannes

Lors de la maintenance de systèmes de fluides industriels, la sécurité est primordiale. La pression ou le débit d'une seule ligne à l'intérieur représente un danger pour les techniciens qui changent une jauge ou un appareil de mesure. C'est pourquoi les gestionnaires de risques insistent sur la nécessité d'isoler toute ligne de système fluide avant la maintenance.

Il est devenu une norme industrielle et de sécurité de concevoir et d'installer deux vannes d'isolement en séquence lors de la purge d'une jambe sous tension dans un système de fluide. La séquence de vannes à double isolement est l'un des moyens les plus sûrs d'atteindre un état essentiel de pression nulle et de débit nul.

Il existe deux approches courantes que les ingénieurs adoptent généralement lors de la conception de deux vannes d'isolement pour isoler les systèmes de fluides. Tout d'abord, les ingénieurs peuvent ajouter une troisième vanne entre les deux vannes d'arrêt pour évacuer ou purger toute pression qui pourrait fuir de la première vanne d'arrêt. Une autre option viable consiste à faire en sorte que la troisième vanne détourne le débit vers une boucle de dérivation autour de la section de la conduite en cours de maintenance. Les deux configurations de système de fluide sont décrites ci-dessous, offrant des options de conception axées sur la sécurité pour l'isolation et la maintenance du système.

Principaux emplacements pour les configurations d'isolement dans une usine

Pour toute ligne de système de fluide dans une usine ou une installation industrielle pouvant nécessiter une maintenance, les techniciens doivent disposer de moyens d'isoler en toute sécurité cette ligne. Certains emplacements spécifiques nécessitant une configuration pour l'isolement incluent :

- Tout appareil ou composant pouvant nécessiter un entretien régulier, tel qu'un filtre, une vanne ou un transmetteur.

- Tout système, skid ou ligne pouvant nécessiter une reconfiguration, une réparation ou un remplacement.

- Toute section du tuyau de traitement principal qui peut nécessiter un entretien ou une maintenance.

- Toute ligne d'instrumentation qui sort de la ligne de traitement (par exemple, une station d'échantillonnage ponctuel, un système d'échantillonnage ou des relevés de pression, de température ou de débit).

- Les fluides d'étalonnage dans les systèmes d'échantillonnage, ainsi que tous les flux d'échantillonnage qui peuvent être activés ou désactivés.

Options de configuration de l'isolement

C'est la norme de l'industrie pour éviter une situation dans laquelle il n'y a qu'une seule vanne d'arrêt ou aucune sauvegarde. Si une vanne à bloc unique présente même une petite fuite à travers le siège, la pression peut lentement s'accumuler dans la ligne en cours de maintenance, créant un risque pour la sécurité. Par conséquent, l'une des deux configurations principales pour réaliser l'isolement dans une conduite de fluide est encouragée :

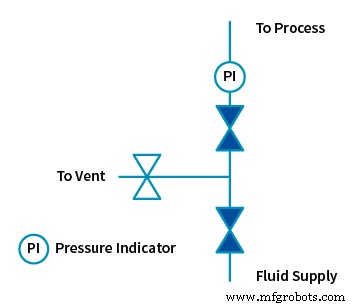

1. Double blocage et purge (DBB)

Une configuration à double blocage et purge, ou DBB, est la configuration la plus simple pour isoler un système de fluide. Il est couramment utilisé pour passer de la ligne de processus à une ligne d'instrumentation lors de l'utilisation d'une vanne d'interface de processus, ou sur une ligne qui mène à un instrument ou un appareil, tel qu'un transmetteur. Les trois vannes peuvent être configurées comme une seule unité de collecteur ou comme trois composants distincts.

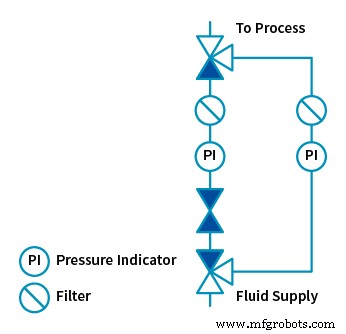

2. Contourner la boucle

Une boucle de dérivation est une configuration légèrement plus compliquée qui non seulement isole la ligne du système de fluide en cours de maintenance, mais redirige également le flux afin que le processus puisse continuer à fonctionner pendant la maintenance.

Par exemple, la première vanne d'arrêt en configuration de dérivation peut être une vanne à trois voies — détournant le débit autour de la section nécessitant une maintenance. Le filtre du système peut maintenant être changé sans nécessiter de temps d'arrêt. Une autre raison d'une dérivation est d'éviter les chocs hydrauliques ou les "coups de bélier" qui se produisent lorsqu'il y a une coupure soudaine du débit du système.

Isolez et dépressurisez

La première étape lors de la préparation de l'entretien de tout système de fluide est la dépressurisation. Dans ce cas, une pratique exemplaire consiste à disposer deux vannes d'arrêt en séquence pour se prémunir contre l'accumulation de pression dans la section de la conduite en cours de maintenance. Une bonne soupape ne devrait pas fuir à travers le siège, mais cela pourrait arriver. Par exemple, si la conduite est à l'extérieur, le soleil peut chauffer la conduite et augmenter la pression au-delà de la valeur nominale spécifiée de la vanne. D'autres scénarios potentiels incluent si la vanne n'a pas été correctement entretenue ou si c'est le mauvais choix de vanne pour une fermeture positive. Pour se prémunir contre ces fuites et d'autres fuites possibles, une deuxième vanne d'arrêt est nécessaire, ainsi qu'une vanne d'évent ou de purge. Alternativement, dans les cas où les temps d'arrêt ne sont pas une option, une boucle de dérivation qui duplique les composants de la ligne en cours de maintenance est un excellent choix.

Faire le bon choix de vanne de blocage

Les deux choix les plus courants pour les vannes d'isolement dans les lignes d'instrumentation sont les vannes à bille ou les vannes à pointeau. Il est impératif que les techniciens de maintenance vérifient les spécifications du système pour la vanne requise pour chaque système.

Vannes à bille : Les vannes à bille sont idéales pour une fermeture rapide et un débit élevé. De plus, les poignées sont utiles pour indiquer le débit directionnel ou l'arrêt. Avec un écoulement de liquide, cependant, un robinet à tournant sphérique peut créer un choc hydraulique ou «coup de bélier» en raison de l'arrêt soudain qu'il provoque, entraînant des dommages aux indicateurs de pression, aux débitmètres et à d'autres composants en amont de l'arrêt. Il existe plusieurs façons d'éviter les chocs hydrauliques. L'une consiste à incorporer une boucle de dérivation. Avant de fermer le premier robinet à tournant sphérique, la boucle de dérivation est ouverte afin que le débit ait un endroit où aller, ce qui évite l'arrêt soudain du débit et le pic de pression qui en résulteraient autrement. La deuxième option consiste à utiliser des vannes à pointeau à la place des vannes à bille.

Vannes à pointeau : Alors que les vannes à pointeau sont principalement conçues pour le contrôle du débit ou du dosage, de nombreuses vannes à pointeau sont efficaces pour une fermeture positive. De plus, l'arrêt du système de fluide avec une vanne à pointeau est progressif et protège donc contre les chocs hydrauliques. Si elle est utilisée comme vanne d'arrêt, la vanne à pointeau doit être conçue à cet effet spécifique, avec une pointe rotative ou une pointe à tige souple. Des considérations de conception spéciales peuvent être nécessaires pour éviter les fuites lors de l'utilisation d'une vanne à pointeau. Par exemple, l'embout en V en métal peut s'enfoncer dans le siège en métal pendant l'arrêt, provoquant des rayures.

DBB intégral : Swagelok propose une configuration intégrale à double blocage et purge (DBB) pour offrir une fiabilité supplémentaire. Moins de points de fuite potentiels, un espace et un poids réduits et une installation simplifiée contribuent à simplifier davantage le système.

Attention à ne pas utiliser par inadvertance le mauvais composant du système de fluide dans une configuration d'isolement. Les robinets à tournant sphérique et certains types de robinets à pointeau sont conçus pour une fermeture positive, mais les régulateurs ne le sont pas - même s'il est possible de configurer des régulateurs pour arrêter la majeure partie du débit. Si vous avez besoin d'une fermeture autour de l'emplacement d'un régulateur, il serait plus sûr d'installer un robinet à tournant sphérique en amont.

En plus de la sélection de la vanne d'isolement, il est recommandé d'installer un indicateur de pression en aval de la deuxième vanne d'isolement dans la configuration d'isolement. Cela permettra un contrôle visuel de la pression au moment de l'entretien.

Prendre le temps d'isoler correctement les conduites de votre système de fluides avec des vannes d'isolement peut non seulement se traduire par des activités de maintenance plus sûres, mais également par une augmentation de la disponibilité du système et de la rentabilité de l'usine. Pour apprendre à configurer en toute sécurité les systèmes de fluides dans votre usine et former votre équipe aux meilleures pratiques, inscrivez-vous à une formation Swagelok sur les principes de base des systèmes de fluides ou contactez votre centre de vente et de service Swagelok local.

Technologie industrielle

- Comment concevoir des systèmes IoT industriels avec DDS et LabVIEW 2017

- Comment collecter des données à partir de systèmes existants pour améliorer les opérations

- Exploration de données, IA :comment les marques industrielles peuvent suivre le rythme du commerce électronique

- Comment maintenir votre chaîne de fabrication industrielle correctement entretenue

- Comment l'Internet industriel des objets améliore les systèmes d'air comprimé

- Des vannes pneumatiques plus intelligentes améliorent les systèmes d'automatisation

- Comment démarrer avec l'inférence IA en périphérie

- Construire des systèmes hydrauliques supérieurs grâce à l'usinage de précision

- Comment fonctionne une vanne de régulation de débit hydraulique ?