Fabrication de dispositifs médicaux et matériaux biocompatibles :ce que les développeurs de produits doivent savoir

La médecine moderne repose sur une variété d'outils et d'instruments différents. Allant des tubes flexibles à la gaze en passant par les pinces métalliques durables et les membres prothétiques, ces dispositifs prennent de nombreuses formes. Tout comme la FDA réglemente les matériaux pouvant être utilisés dans nos chaînes d'approvisionnement alimentaire et pharmaceutique, elle réglemente également le développement et la production de dispositifs médicaux. Cela signifie que certains matériaux utilisés dans des applications industrielles ne sont pas acceptables pour une utilisation dans des produits qui interagissent avec notre corps.

Les restrictions concernant des matériaux spécifiques varient selon la région. Cela signifie qu'un appareil dont l'utilisation est approuvée aux États-Unis peut ne pas répondre aux normes de l'Union européenne.

Bien que tous les dispositifs médicaux ne nécessitent pas de matériaux biocompatibles, beaucoup le font. Si l'appareil est destiné à un usage interne, il fera l'objet d'un examen plus strict que les appareils qui pourraient aider à une intervention chirurgicale ou qui sont momentanément en contact avec la peau. Des exemples courants de dispositifs médicaux destinés à un usage interne comprennent les stimulateurs cardiaques, les prothèses, les stents, les hanches artificielles et autres remplacements articulaires.

Il est important que les équipes de développement de produits sachent quels matériaux biocompatibles sont les mieux adaptés à leurs besoins spécifiques afin de protéger la santé et le bien-être du patient, d'assurer une conformité continue avec des réglementations strictes et d'atténuer les risques et la responsabilité. Voici quelques directives clés et principes de base pour la sélection des matériaux des dispositifs médicaux.

Normes réglementaires pour les matériaux biocompatibles pour les dispositifs médicaux

Les matériaux et composants utilisés par les fabricants de dispositifs médicaux doivent répondre aux exigences strictes de qualité et de performance de la réglementation internationale ISO 10993, qui traite spécifiquement de la biocompatibilité. L'ISO 10993 définit une approche sur la façon d'effectuer des tests d'atténuation des risques et de performance pour les matériaux des appareils de manière cohérente et uniforme.

Les directives ISO ont le soutien de la FDA. En septembre 2020, l'agence a publié un document d'orientation proposant des suggestions sur la manière de mettre en œuvre les réglementations ISO et de garantir que les matériaux approuvés par la FDA pour les dispositifs médicaux sont conformes aux normes internationales.

La biocompatibilité est un sujet complexe et évolutif avec peu de définitions simples, et la dernière mise à jour des directives ISO 10993 (10993-1:2018; mise à jour à partir de 10993-1:2009) reflète les derniers développements dans le domaine. Le changement le plus important dans la dernière édition de la norme ISO 10993 concerne peut-être la manière dont la biocompatibilité est testée.

Alors que la version précédente prévoyait des tests spécifiques pour évaluer la biocompatibilité de différents types de dispositifs, la norme actuelle cherche à mieux répondre aux nombreuses variables impliquées dans la fabrication de dispositifs médicaux grâce à un processus complet d'évaluation, d'atténuation et de gestion des risques. Cela permet à la norme d'être appliquée dans un plus large éventail de contextes médicaux et de fabrication dynamiques.

La mise à jour ISO 10993 comprend également des informations supplémentaires ou mises à jour sur les dispositifs médicaux avec et sans contact, ainsi que des méthodes d'évaluation de la biocompatibilité des nanotechnologies, des voies de gaz et des matériaux absorbables.

La démonstration de la biocompatibilité se fait généralement par le biais d'un processus en trois étapes :

- Les équipes de produits élaborent un plan d'évaluation biologique (PEB), qui décrit les risques connus et les stratégies pour tester ou atténuer ces préoccupations. Ce document répond aux exigences de la norme ISO 10993-1 relatives à une évaluation initiale des risques.

- Les matériaux et les composants de l'appareil sont testés pour faire face à ces risques décrits, qui peuvent inclure l'évaluation de facteurs tels que l'usure de l'appareil au fil du temps, la toxicité des matériaux ou le fonctionnement de l'appareil lorsqu'il entre en contact avec des fluides. Souvent, une variété de types de tests et de contrôles de conception pour les dispositifs médicaux sont nécessaires pour garantir que le dispositif fonctionne comme prévu.

- Les équipes produit consolident les résultats des tests et les analyses des données dans un rapport d'évaluation biologique (BER), qu'elles soumettent ensuite à la FDA pour approbation.

Défis de biocompatibilité supplémentaires

En plus d'assurer la conformité aux réglementations ISO et FDA, la conception de dispositifs médicaux biocompatibles peut entraîner des défis supplémentaires pour les équipes de produits. Les équipes de développement de produits de dispositifs médicaux ont souvent des exigences fonctionnelles ou liées à la conception spécifiques auxquelles elles doivent se conformer, et concilier ces exigences avec des restrictions matérielles peut être un processus long et intensif. En fait, il n'est pas rare que les exigences des clients nécessitent un ensemble de propriétés de matériaux contradictoires ou mutuellement exclusifs - et il appartient aux équipes de produits de faire les recherches qui conduisent à un compromis acceptable.

Un autre défi majeur concerne les délais de production. Les tests requis pour l'évaluation de la toxicologie et de la biocompatibilité ne produisent pas de simples résultats de réussite ou d'échec ; au lieu de cela, ces évaluations créent collectivement une démonstration de conformité ou une recommandation pour des recherches et une évaluation plus poussées. Parce que cela nécessite une approche approfondie et bien documentée, le processus de certification et d'approbation des dispositifs médicaux ne peut pas être précipité. Les équipes produit qui réussissent sont celles qui possèdent les compétences et l'expertise nécessaires pour répondre aux exigences des clients tout en opérant conformément aux réglementations ISO et FDA.

Considérations clés pour choisir le bon matériau biocompatible

Il existe de nombreuses variables et facteurs à prendre en compte lors de la conception et de la fabrication de dispositifs médicaux biocompatibles, et les détails spécifiques varieront bien sûr en fonction de l'application. Cependant, le choix du bon matériau est primordial, car les chercheurs ont découvert que 30 à 40 % des les rappels d'appareils sont dus à un mauvais choix de matériaux. Voici trois considérations clés pour les équipes produit :

- Disponibilité du matériel : Si la conception d'un dispositif médical comprend des matériaux rares ou difficiles à trouver, une solution alternative peut être nécessaire. Cela permet de maintenir les coûts unitaires bas et de garantir que l'appareil peut arriver sur le marché dans les délais.

- Processus de fabrication :Les exigences matérielles d'un dispositif médical ou de ses composants aideront à déterminer la ou les méthodes de production optimales. Le moulage par injection, par exemple, est un moyen rapide et rentable de créer de grandes quantités de composants en plastique précis avec de bonnes finitions de surface, mais peut être extrêmement coûteux pour une production à faible volume. L'usinage CNC, en revanche, a très peu de restrictions matérielles, mais certaines contraintes géométriques importantes. De même, les développements dans les technologies de fabrication additive permettent une production plus rapide et une plus grande personnalisation - une qualité particulièrement précieuse compte tenu de l'évolution à grande échelle du secteur médical vers les soins centrés sur le patient - bien qu'il convient de noter que l'usinage CNC et la fabrication additive sont compatibles avec un nombre relativement limité gamme de matériaux.

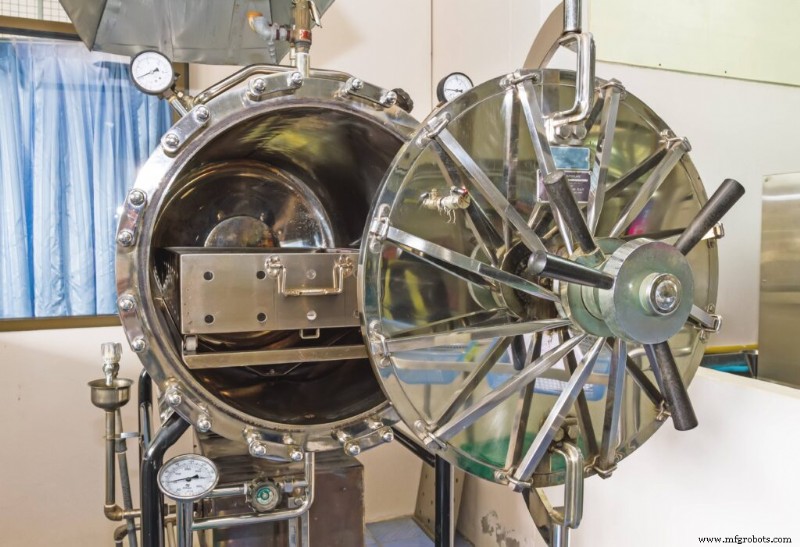

- Besoins de stérilisation :Certains dispositifs et outils médicaux, tels que les aiguilles hypodermiques et les tubulures IV, doivent être stérilisés avant de pouvoir être réutilisés. En termes de conception, cela signifie que l'appareil doit avoir un matériau résistant au processus de stérilisation. Savoir dès le début si un appareil aura une exigence de stérilisation, en plus de la méthode de stérilisation qui sera utilisée, est essentiel pour éviter des révisions et des tests coûteux.

Maintenir un processus de conception efficace pendant le développement de produits de dispositifs médicaux

Étant donné que les tests de biocompatibilité et l'approbation nécessitent une évaluation continue, les équipes de développement de produits devront probablement adapter ou repenser leurs processus de conception en fonction de leurs découvertes.

Les équipes peuvent rationaliser leurs processus de conception de plusieurs manières structurelles. Le maintien d'une base de données précise des matériaux qui comprend des informations relatives aux résultats des tests, à la toxicologie ou à la cancérogénicité des matériaux, et à d'autres caractéristiques définies par la norme ISO 10993, est la première étape pour créer une archive de données historiques qui peut être référencée dans les efforts de conception futurs. . Cela permet non seulement d'améliorer l'efficacité des modifications au cours du processus de conception, mais également de tenir l'équipe de conception informée des différents matériaux pertinents pour les exigences de biocompatibilité et de fonctionnalité d'un appareil.

Si les matériaux des composants ont été sélectionnés mais que la géométrie des pièces n'a pas encore été finalisée, le test de plaque est une technique qui permet aux équipes de rester productives et efficaces. Cette technique consiste à produire plusieurs petites plaques via la méthode de fabrication qui sera utilisée pour créer le produit final. Les plaques sont ensuite soumises à des tests de biocompatibilité - y compris des tests chimiques et la détermination de la décomposition du matériau au fil du temps - pendant que les développeurs de produits finalisent la conception de la pièce. Cela aide à jeter les bases d'une évaluation ultérieure et peut accélérer le processus d'approbation réglementaire.

Choisir le bon partenaire de fabrication pour le travail

Les processus mis à jour contenus dans la dernière norme ISO 10993 visent à minimiser les tests inutiles tout en garantissant que les équipes de produits sont en mesure de tenir compte de la façon dont des facteurs pertinents tels que la conception de l'appareil, les caractéristiques physiques et chimiques des matériaux de l'appareil et même le processus de fabrication peuvent influencer le la qualité des appareils et leur capacité à répondre aux besoins des patients. Les processus ardus de conception, de développement et de réglementation nécessaires à la fabrication efficace de dispositifs médicaux peuvent présenter des défis importants pour les équipes de produits, c'est pourquoi il est avantageux de s'associer à un fabricant éprouvé comme Fast Radius.

Fast Radius est une plate-forme de fabrication numérique à la demande innovante avec une expérience significative de travail avec des équipes de conception de dispositifs médicaux pour mettre sur le marché des produits sûrs et fiables. Nos compétences et nos techniques ont été utilisées pour créer des prothèses de pointe, des modèles chirurgicaux très précis, et bien plus encore, et notre équipe est prête à fournir des services de conseil et d'assistance à 360 degrés, des étapes de conception et de prototypage à la production et à la réalisation. Prêt à commencer? Contactez notre équipe dès aujourd'hui.

Découvrez notre suite complète de fonctionnalités, y compris les solutions pour les grandes entreprises, en visitant le centre de formation Fast Radius.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- 5G et GaN :ce que les concepteurs embarqués doivent savoir

- Défis et opportunités dans la fabrication de dispositifs médicaux

- Ce que les fabricants doivent savoir sur les chatbots

- Qu'est-ce que l'intelligence d'affaires ? Et pourquoi ai-je besoin de savoir ?

- Qu'est-ce que la fabrication additive ? - Types et fonctionnement

- Smart Manufacturing :qu'est-ce que c'est et ses avantages

- Moteurs AC et DC :ce que vous devez savoir

- Moulage en bronze et ce que vous devez savoir

- Jauges de compresseur et ce que vous devez savoir