7 défauts d'injection moulage et comment éviter les

Le moulage par injection est une méthode de production efficace lorsque de grands volumes de pièces identiques sont nécessaires. Cependant, il nécessite également un haut degré d'expertise technique pour être maîtrisé. Avec autant de variables différentes en jeu, de petites erreurs apparemment mineures dans les premières phases du développement de produits peuvent entraîner des problèmes majeurs, voire compromettre l'intégrité du produit, sur toute la ligne.

Les défauts peuvent réduire la vitesse et la rentabilité de l'ensemble du processus de développement de produits, et peuvent potentiellement raccourcir la durée de vie des produits s'ils ne sont pas contrôlés. Les problèmes et les défauts de moulage par injection peuvent être causés par une multitude de raisons, notamment une mauvaise conception, des erreurs de processus de production, des échecs de contrôle de la qualité, etc. En tant que tel, il est important d'adopter une approche proactive de l'atténuation des risques tout au long du processus de développement du produit afin de réduire les risques de défauts potentiels de moulage par injection.

Voici quelques-uns des défauts les plus courants pouvant survenir dans le moulage par injection de plastique et comment les équipes produit peuvent les éviter.

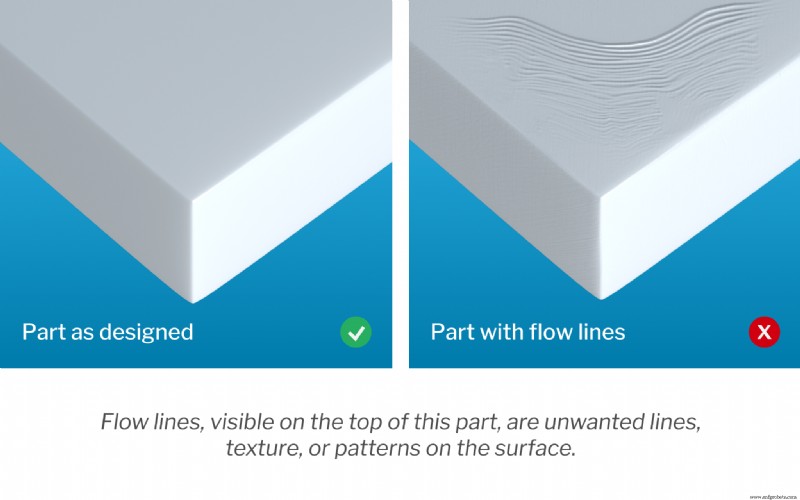

1. Lignes de flux

Les lignes de flux sont des lignes, des stries et d'autres motifs de couleur différente qui apparaissent sur la surface d'une pièce. Celles-ci sont causées par le jet de plastique fondu se déplaçant à différentes vitesses dans le moule d'injection, ce qui provoque finalement la solidification de la résine à des vitesses différentes. C'est souvent le signe que la vitesse et/ou la pression d'injection sont trop faibles.

Des lignes d'écoulement peuvent également apparaître lorsque la résine thermoplastique se déplace à travers des parties du moule avec des épaisseurs de paroi différentes - c'est pourquoi il est essentiel de maintenir une épaisseur de paroi constante ou de s'assurer que les chanfreins et les congés ont une longueur appropriée. Placer la porte dans une section à paroi mince de la cavité de l'outil peut en outre aider à réduire les lignes d'écoulement.

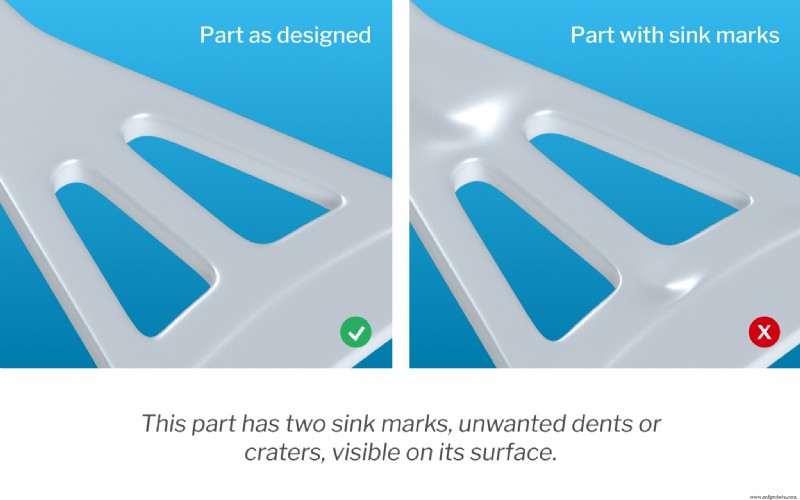

2. Marques d'évier

Les retassures apparaissent sous forme de dépressions, de bosses ou de cratères dans les sections épaisses d'une pièce. Les sections plus épaisses mettent plus de temps à refroidir, ce qui peut avoir pour effet secondaire souvent imprévu que les parties internes de la pièce rétrécissent et se contractent à un rythme très différent de celui des sections externes.

Bien que le plus souvent un indicateur que le plastique ait besoin de plus de temps à l'intérieur du moule pour refroidir et durcir correctement, les retassures peuvent parfois être corrigées en réduisant l'épaisseur des sections de paroi les plus épaisses, ce qui permet d'assurer un refroidissement plus uniforme et complet. Une pression inadéquate dans la cavité du moule ou des températures plus élevées que souhaitables à la porte peuvent également contribuer au développement des défauts.

Du côté de la conception, le risque de retassures peut être minimisé en garantissant une épaisseur de nervure et de paroi de moulage par injection appropriée. Ces actions peuvent également contribuer à augmenter la résistance globale de la pièce.

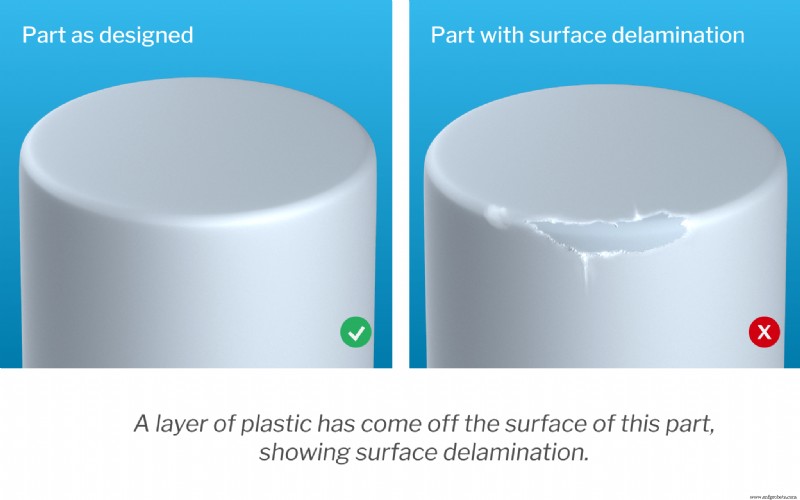

3. Délaminage de surface

Qu'est-ce que le délaminage ? Le délaminage est une condition qui provoque la séparation de la surface d'une pièce en couches minces. Ces couches, qui ressemblent à des revêtements pelables, sont causées par la présence de contaminants dans le matériau qui ne se lient pas au plastique, créant des défauts localisés. Une dépendance excessive aux agents de démoulage peut également entraîner un délaminage.

Pour encourager la réparation et la prévention du délaminage, les équipes doivent augmenter les températures du moule et adapter le mécanisme d'éjection du moule pour qu'il soit moins dépendant des agents de démoulage, car ces agents peuvent augmenter le risque de délaminage. Pré-sécher correctement le plastique avant le moulage peut également aider.

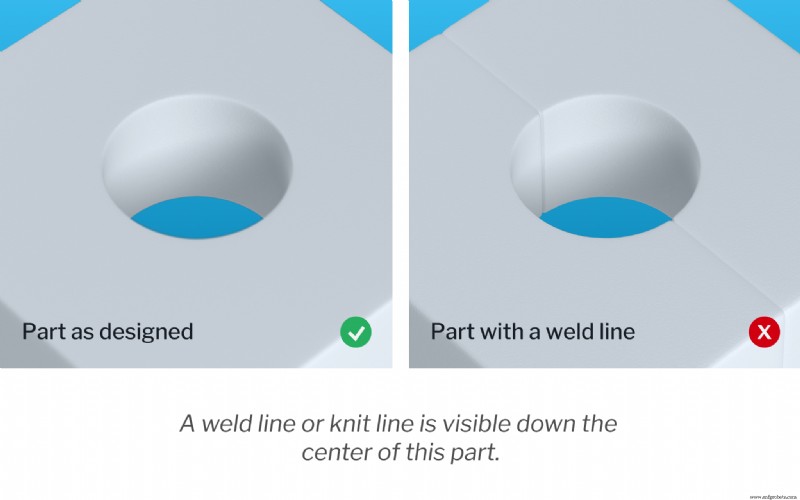

4. Lignes de soudure

Aussi appelées lignes de soudure, ces défauts marquent l'endroit où deux flux de résine fondue se rejoignent lorsqu'ils se déplacent à travers la géométrie du moule. Cela se produit autour de n'importe quelle partie de la géométrie qui a un trou. Au fur et à mesure que le plastique coule et s'enroule autour de chaque côté d'un trou, les deux flux de plastique se rencontrent. Si la température du flux n'est pas juste, les deux flux ne se lient pas correctement et provoquent à la place une ligne de soudure visible. Cela réduit la résistance et la durabilité globales du composant.

L'augmentation de la température de la résine fondue peut aider à empêcher le processus de solidification de commencer trop tôt, tout comme l'augmentation de la vitesse et de la pression d'injection. Les résines à faible viscosité et à faible point de fusion sont moins susceptibles de développer des lignes de soudure dans le moulage par injection, qui peuvent également être éliminées en supprimant les cloisons de la conception du moule.

5. Plans courts

Les "coups courts" font référence aux cas dans lesquels la résine ne remplit pas entièrement la cavité du moule, ce qui entraîne des pièces incomplètes et inutilisables.

Qu'est-ce qui cause les tirs courts dans le moulage par injection ? En règle générale, ils sont le résultat d'un écoulement restreint dans le moule, qui peut être causé par des portes trop étroites ou bloquées, des poches d'air emprisonnées ou une pression d'injection insuffisante. La viscosité du matériau et la température du moule sont également des contributeurs. L'augmentation de la température du moule et l'incorporation d'une ventilation supplémentaire dans la conception du moule pour permettre à l'air de s'échapper correctement peuvent aider à prévenir l'apparition de tirs courts.

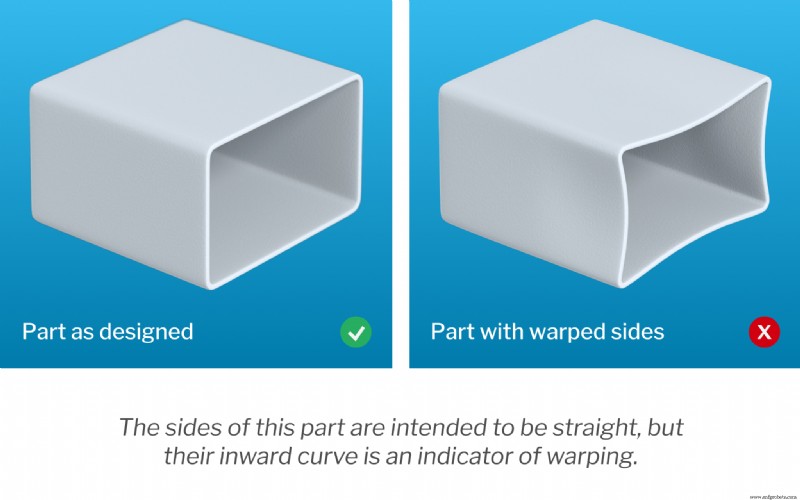

6. Déformation

Le gauchissement du moulage par injection fait référence à des torsions ou des courbures involontaires causées par un retrait interne irrégulier pendant le processus de refroidissement. Les défauts de déformation dans le moulage par injection sont généralement le résultat d'un refroidissement du moule non uniforme ou incohérent, ce qui crée des contraintes dans le matériau.

La prévention des défauts de gauchissement dans le moulage par injection consiste à garantir que les pièces disposent de suffisamment de temps pour refroidir - et à un rythme suffisamment progressif - pour éviter que des contraintes internes ne se forment et n'endommagent la pièce. Une épaisseur de paroi uniforme dans la conception de moules est cruciale pour de nombreuses raisons, notamment parce qu'elle permet de garantir que le plastique s'écoule à travers la cavité du moule dans une seule direction.

Il convient de noter que les matériaux à structure semi-cristalline sont plus susceptibles de développer une déformation.

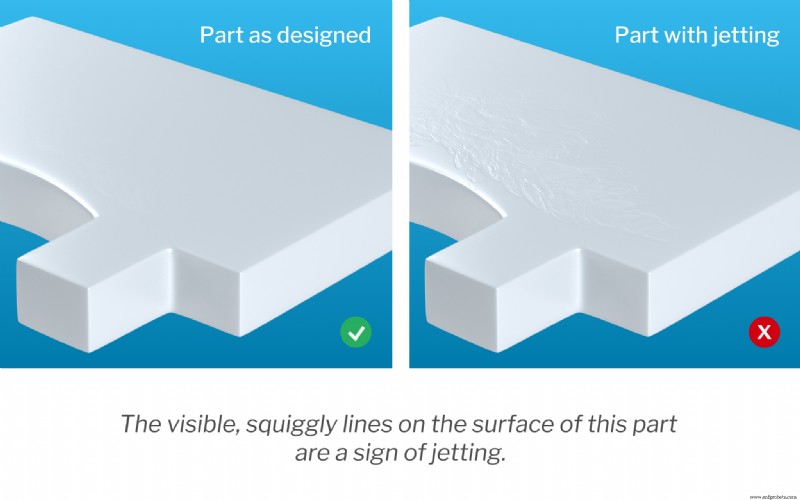

7. Jet

Les défauts de projection dans le moulage par injection sont un autre résultat potentiel d'un processus de solidification inégal. Le jet se produit lorsqu'un premier jet de résine pénètre dans le moule et a suffisamment de temps pour commencer à durcir avant que la cavité ne se remplisse. Cela crée des motifs d'écoulement visibles et ondulés sur la surface de la pièce et diminue la résistance de la pièce.

La réduction de la pression d'injection est souvent le meilleur moyen d'assurer des remplissages plus progressifs, mais l'augmentation de la température du moule et de la résine peut également aider à empêcher le réglage préventif des jets. Placer la porte d'injection de manière à ce que le flux de matière passe par l'axe le plus court du moule est un autre moyen efficace de minimiser les projections.

Prévenir les défauts et les causes du moulage par injection

Le moulage par injection peut être une méthode de fabrication très efficace pour produire des pièces en plastique hautement reproductibles, mais, comme pour de nombreux processus, la production de pièces finales de haute qualité nécessite un haut niveau d'attention aux détails et une approche proactive de la gestion des risques. Toutes les personnes impliquées dans le processus de développement de produits - depuis les étapes de conception initiale et de preuve de concept jusqu'à la réalisation - doivent faire preuve de diligence raisonnable pour s'assurer que les produits répondent aux normes de qualité les plus élevées et éviter ces problèmes courants de moulage par injection de plastique.

Le choix d'un partenaire de fabrication comme Fast Radius, qui connaît bien les défauts courants du moulage par injection et leur dépannage, peut faire la différence entre des pièces de haute qualité - produites à temps et dans les limites du budget - et celles marquées de lignes de soudure, jet, flash, marques d'évier et autres défauts. En plus d'être un atelier de fabrication à la demande expérimenté, nous fournissons également des services de conseil en conception et d'optimisation qui garantissent que nous sommes en mesure d'aider chaque équipe à créer des pièces fonctionnelles, élégantes et performantes aussi efficacement que possible. Contactez-nous dès aujourd'hui pour en savoir plus sur nos services de moulage par injection.

Technologie industrielle

- Tutoriel de moulage par injection :vidéos

- Comment fabriquer un moule à injection

- Metro Mold &Design ajoute quatre machines de moulage par injection

- Processus de moulage par injection

- L'importance de la technique de moulage par injection

- Questions les plus fréquemment posées sur les services de fabrication de moules d'injection plastique

- Un fabricant professionnel de moules d'injection plastique pour la meilleure offre

- Le processus de fabrication d'un moule d'injection plastique et la variation du coût

- Moulage par injection plastique :une technologie pour les besoins actuels