L'application spécifique de la fabrication verte dans le moule

En tant que pilier important du développement économique rapide, l'industrie manufacturière entraîne également beaucoup de gaspillage de ressources et de pollution de l'environnement écologique. Pour l'industrie manufacturière, comment minimiser le gaspillage des ressources dans l'industrie manufacturière et réduire les dommages causés par l'industrie manufacturière à l'environnement est une question très importante. L'objectif de la fabrication verte est de minimiser l'impact négatif sur l'environnement et de maximiser l'efficacité de l'utilisation des ressources tout au long du cycle de vie du produit, depuis la conception, la fabrication, l'emballage, le transport et l'utilisation jusqu'à l'élimination.

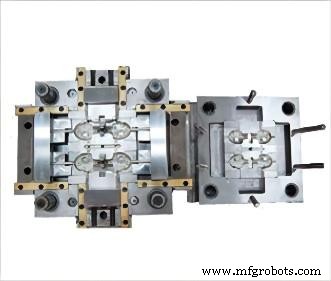

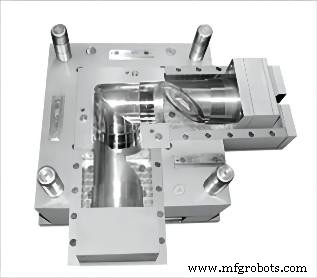

La moisissure est l'outil de production le plus important de l'industrie manufacturière et l'équipement le plus élémentaire de la production industrielle. Le processus de conception de moules traditionnel ne doit généralement prendre en compte que les attributs de base des produits moulés, tels que la qualité, le coût, la fonction, la durée de vie, etc., et prend rarement en compte le gaspillage de ressources, d'énergie et la pollution de l'environnement causée par les moisissures.

La "moisissure verte" fait non seulement référence au faible impact sur l'environnement lors de l'utilisation, mais également au minimum de dommages à l'environnement tout au long du cycle de vie du produit, de la fabrication à l'utilisation jusqu'à la mise au rebut. Par conséquent, la conception de fabrication écologique du moule doit tenir compte des attributs environnementaux du produit moulé (amovibilité du moule, recyclabilité, etc.). Il est également nécessaire de considérer les attributs de base que le produit moulé doit avoir, tels que la qualité, le coût, la fonction, la durée de vie, etc. du moule. En général, le cycle de vie complet de la fabrication de moules écologiques comprend des étapes telles que la conception écologique, la fabrication écologique, l'emballage écologique, le transport écologique, l'entretien écologique et le recyclage écologique.

Dans le processus de fabrication de moules , l'utilisation de la fabrication verte peut améliorer les avantages économiques, réduire la pollution de l'environnement et faire un usage complet et rationnel des ressources. La technologie de fabrication verte atteint les objectifs de haute technologie, moins de pollution, à faible coût et à profit élevé.

Conception écologique du moule

Au début de la conception du moule, il est nécessaire de prendre en compte la durée de vie de l'ensemble du produit, ainsi que tous les liens depuis la formation du concept de conception jusqu'à l'élimination du produit, tels que la qualité, le coût, l'impact environnemental et les ressources. consommation et ainsi de suite.

(1) Sélection du matériau du moule

La sélection des matériaux pour la conception écologique doit être basée sur des matériaux écologiques. Les matériaux verts à faible consommation d'énergie, à faible coût et à faible pollution peuvent non seulement réduire la pollution pendant le traitement, mais aussi être faciles à recycler et à réutiliser. Les moules sont des équipements pour la production d'autres produits mécaniques. Pendant l'opération, le moule est souvent dans un état de température élevée, de pression élevée et de vitesse élevée. Par conséquent, le moule doit présenter les avantages d'une forte résistance à l'usure et d'une longue durée de vie.

Les matériaux de moules verts ne doivent pas seulement tenir compte des propriétés des matériaux traditionnels, mais également des problèmes de protection de l'environnement des matériaux. Les propriétés de base que les matériaux verts doivent avoir sont :

- Faible coût et faible pollution.

- Facile à traiter et pas de pollution ou moins de pollution pendant le traitement.

- Dégradable et réutilisable.

Compte tenu du problème de la pollution de l'environnement, le matériau du moule doit être sélectionné avec une faible teneur en substances nocives pour garantir qu'un grand nombre de substances nocives ne seront pas produites pendant le traitement. Compte tenu de l'économie de ressources, les matériaux de moulage doivent choisir des matériaux à faible coût et recyclables, ou choisir des matériaux réutilisables et dégradables.

(2) Standardisation et modularisation de la conception de moules

La conception de moules nécessite une normalisation, qui sont des mesures efficaces pour améliorer la qualité, raccourcir le cycle et réduire les coûts dans le processus de production de moules spécialisés.

① Une base de moule standard et d'autres pièces standard sont utilisées.

La base du moule et les pièces standard sont produites par des entreprises spécialisées. Habituellement, après la mise au rebut du moule, seuls les moules convexe et concave ne peuvent plus être utilisés, mais la base du moule est fondamentalement intacte, de sorte que l'utilisation de la base de moule standard est utile pour la réutilisation de la base de moule. La standardisation de la base de moule peut réduire considérablement l'équipement utilisé dans la production de la base de moule et mieux améliorer le taux d'utilisation des matériaux. Les bases et accessoires de moule standard peuvent utiliser pleinement des ressources limitées, ce qui non seulement économise des ressources, mais facilite également la gestion du traitement.

② Standardisation, combinaison et modularisation de chaque unité structurelle du moule

La combinaison et la conception modulaire consistent à diviser et à concevoir une série de modules fonctionnels basés sur l'analyse fonctionnelle de différents produits au sein d'une certaine gamme. Grâce à la sélection et à la combinaison de modules, différents produits peuvent être formés pour répondre aux différents besoins du marché. Afin de rendre certaines pièces de moule universelles, interchangeables et réutilisées, chaque pièce doit être conçue comme un composant commun standard pour réaliser la production de produits en série. Les entreprises de moules doivent également soutenir fortement la construction de la plate-forme CAX pour réaliser une construction sans dessins et utiliser ces technologies pour analyser les moules finis afin de comprendre le flux de matériaux, la résistance du produit et la résistance aux chocs. Cela peut réaliser la systématisation de la conception, de la fabrication et de la gestion des moules, améliorer l'efficacité du travail et raccourcir le cycle de développement autant que possible.

(3) Améliorer la durée de vie du moule

Plus la durée de vie est longue, plus le coût relatif est faible et plus les ressources sont économes. Pour certaines matrices d'estampage, la structure peut être améliorée au moyen d'un modèle multi-forme, d'une forme à double usage ou d'un type assemblé, améliorant ainsi le taux d'utilisation de la matrice et maximisant la durée de vie de la matrice.

Dans le même temps, la facilité de démontage et de nettoyage du moule et le remplacement des pièces sont également des garanties efficaces pour prolonger la durée de vie du moule. Lorsque les pièces du moule sont endommagées, trouvez les pièces remplaçables à temps. Lorsque l'outil abrasif est mis au rebut, c'est un moyen efficace de prolonger la durée de vie du moule pour démonter certaines des pièces réutilisables et effectuer le traitement et l'entretien, tandis que le reste est traité comme de la ferraille.

(4) Conception de l'emballage du moule

Les matériaux d'emballage doivent être simples ou des matériaux d'emballage verts doivent être utilisés. Des matériaux et des conceptions écologiques non toxiques, recyclables et dégradables doivent être utilisés sur l'emballage.

(5) Réduire le bruit

Lors du processus de conception du moule, l'atelier de production mécanique produira de graves nuisances sonores. Lors de la conception, des mesures doivent être prises pour réduire la génération de bruit ou même éliminer le bruit. Des embrayages à friction peuvent être utilisés à la place des embrayages rigides d'origine dans le processus de fabrication, des couvercles d'insonorisation peuvent être utilisés sur des pièces générant du bruit ou des bases de moule antichoc avec amortisseurs peuvent être utilisées.

Technologie de fabrication de moules verts

(1) Technologie de fabrication flexible

En raison de la méthode de production monobloc du moule, de la surface de traitement complexe et de la précision dimensionnelle et géométrique élevée, l'industrie des moules est parfaitement adaptée à la technologie de fabrication flexible.

La technologie de fabrication flexible est un système de fabrication automatisé composé d'un système de contrôle informatique, d'un certain nombre d'équipements de commande numérique et de dispositifs de stockage de matériaux, et peut être rapidement ajusté en changeant simplement le logiciel en fonction des changements dans les tâches de fabrication et les variétés de produits.

(2) Technologie de coupe à grande vitesse

L'usinage à grande vitesse est de plus en plus utilisé dans l'industrie car il présente des avantages significatifs par rapport à l'usinage traditionnel. L'efficacité de production de la coupe à grande vitesse est efficacement améliorée et la force de coupe est réduite d'au moins 30 %. La coupe à grande vitesse peut obtenir des surfaces usinées de haute qualité, réduire la consommation d'énergie de traitement, économiser les ressources de fabrication et simplifier le processus de traitement.

(3) Usinage sans copeaux

L'usinage sans copeaux fait référence à un processus dans lequel des ébauches métalliques sont directement obtenues par moulage, forgeage ou autres méthodes de traitement des métaux sans découpe. L'utilisation de méthodes de traitement de matériaux sans élimination réduit considérablement la consommation de matériaux de moule et constitue le meilleur processus de fabrication de moules verts.

(4) Technologie Near Net Shape

La technologie de mise en forme quasi nette fait référence à une technologie de formage qui peut être utilisée comme composant mécanique avec seulement une petite quantité de traitement ou aucun traitement après la formation de la pièce. Il est basé sur des réalisations de haute technologie multidisciplinaires telles que les nouveaux matériaux, la mécatronique, la technologie des moules de précision, la technologie de l'automatisation, la technologie informatique, l'analyse numérique et la technologie de simulation. Il s'agit d'une technologie de formage de haute qualité, à haut rendement, de haute précision, légère et à faible coût.

(5) Technologie d'ingénierie inverse

La rétro-ingénierie est une méthode permettant d'obtenir rapidement un modèle numérique complet d'un prototype grâce à divers traitements lorsqu'il existe des objets existants ou d'autres références, ce qui est très bénéfique pour imiter l'innovation dans la conception ou accélérer la conception et la fabrication.

Il est largement utilisé dans la conception et la fabrication de moules. Conception et fabrication dans le moule, après l'obtention du modèle numérique complet du produit par rétro-ingénierie, le programme d'usinage du moule est généré automatiquement avec le support de la FAO, etc.

(6) Technologie de prototypage rapide

Technologie de prototypage rapide est une technologie qui utilise différentes méthodes pour accumuler des matériaux selon le principe de l'accumulation discrète sous contrôle informatique, et termine enfin la mise en forme et la fabrication des pièces. Il intègre l'ingénierie mécanique, la CAO, la technologie d'ingénierie inverse, la technologie de fabrication en couches, la technologie de contrôle numérique, la science des matériaux et la technologie laser, et peut transformer automatiquement, directement, rapidement et avec précision les idées de conception en prototypes fonctionnels ou en pièces de fabrication directe, de manière à fournissent une méthode de mise en œuvre efficace et peu coûteuse pour le prototypage de pièces et la vérification de nouvelles idées de conception. La technologie de prototypage rapide est généralement associée à la technologie d'ingénierie inverse pour produire rapidement des prototypes ou des pièces basés sur des modèles entièrement numériques.

(7) Technologie de coupe à sec à grande vitesse

La technologie de coupe à sec à grande vitesse combine la technologie de coupe à grande vitesse et la technologie de coupe à sec, extrait les avantages des deux, compense les lacunes de la technologie de coupe à grande vitesse et de la technologie de coupe à sec, et améliore l'efficacité, la flexibilité et la précision du processus de coupe. Dans le même temps, la technologie de coupe à sec à grande vitesse limite l'utilisation de fluide de coupe, élimine la pollution causée par le fluide de coupe dans l'environnement et répond aux exigences de la technologie de fabrication verte.

(8) Technologie de simulation de processus

La technologie de simulation de processus utilise principalement la simulation pour déterminer les paramètres optimaux, y compris la simulation mathématique, la simulation physique et la synthèse de systèmes experts. La simulation de processus peut prédire les défauts d'usinage, contrôler la qualité de la pièce et optimiser le plan de fabrication.

Les utilisateurs n'ont pas besoin d'effectuer des expériences approfondies pour déterminer ces paramètres, mais doivent seulement faire des ajustements en fonction des résultats de la simulation. La technologie de simulation de processus fait gagner du temps aux concepteurs et réduit les coûts d'outillage.

Conclusion

JTR peut fournir des services d'usinage CNC, de finition de surface, d'impression 3D et d'autres services de traitement. Dans le même temps, en tant qu'entreprise manufacturière qui espère contribuer au développement durable de la société et à la protection de l'environnement, nous avons également travaillé dur sur la recherche et le développement et l'apprentissage sur la voie de la fabrication verte.

Technologie industrielle

- Les 4 meilleurs processus de fabrication des joints toriques

- Les dernières nouveautés en matière de relocalisation de la fabrication

- Fabrication verte :les avantages commerciaux de la durabilité

- 15 faits sur la fabrication aux États-Unis

- Comment l'impression 3D est utilisée dans l'industrie de la fabrication de moules

- L'impact des capteurs dans la fabrication

- Les 8 gaspillages du Lean Manufacturing

- Fabrication numérique :l'industrie de demain

- En quoi consiste le processus de fabrication ?