Comment le contrôle de l'atelier génère une visibilité et un retour sur investissement instantanés

Utilisation du contrôle d'atelier pour gérer en toute confiance

La gestion intelligente de l'atelier est une prémisse de base des approches de gestion modernes. Il est prouvé que le fonctionnement optimal des opérations d'atelier a un impact direct et positif sur la capacité de la direction à s'assurer que l'entreprise atteint ses objectifs de production et qu'aucun retard n'affecte les engagements de livraison. Il favorise également l'établissement d'une communication régulière, opportune et transparente entre le cadre supérieur d'une organisation et son directeur de fabrication qui peut, à son tour, s'assurer qu'il a une vue directe sur les activités des directeurs d'usine et d'atelier. et leurs équipes respectives.

Correctement exécutées, les approches modernes de gestion d'atelier stimulent la productivité et le moral des employés dans toute l'organisation. Les opérations peuvent être normalisées selon les meilleures pratiques de l'industrie. Les lacunes ou les points faibles du processus de production peuvent être rapidement identifiés. Et les problèmes peuvent être résolus sur place.

Tout cela permet à l'organisation d'établir une cadence d'amélioration continue des processus.

De plus, des opérations d'atelier de fabrication rationalisées et efficaces fournissent aux équipes de direction des informations basées sur les données qui leur permettent de prendre des décisions éclairées en ce qui concerne la réduction des temps d'arrêt, l'augmentation de la capacité, l'atténuation des goulots d'étranglement et la justification des dépenses d'investissement.

En fin de compte, il ne faut pas sous-estimer le potentiel d'opérations efficaces en atelier pour améliorer les résultats d'une entreprise.

Vous vous demandez comment améliorer la gestion de votre atelier et mieux contrôler la production et la planification ?

La première étape consiste à bien comprendre le concept de contrôle de l'atelier et ses processus et disciplines connexes.

Qu'est-ce que le contrôle d'atelier ?

L'atelier peut être compris comme la zone à l'intérieur d'une usine de fabrication où l'équipement et les pièces sont produits et assemblés. Auparavant, la plupart de ces fonctions étaient exercées par des travailleurs. Aujourd'hui, les progrès des technologies de la chaîne de production permettent d'effectuer ces tâches par des systèmes automatisés ou par une combinaison des deux.

Le contrôle de l'atelier fait référence au processus d'utilisation de méthodes et d'outils pour suivre, planifier et rendre compte de l'avancement des travaux en cours dans une unité de fabrication.

Les composants d'un atelier comprennent :

- Matériaux (ressources naturelles ou matériaux artificiels) qui sont les "ingrédients" utilisés pour fabriquer des produits.

- Machines, équipements et outils :ces trois composants fonctionnent simultanément pour fabriquer le produit final physique.

- Personnes :les machinistes, les opérateurs, les directeurs d'usine, les ingénieurs et d'autres personnes jouent un rôle important dans l'utilisation de l'équipement et la gestion de la production au quotidien.

Quelles sont les trois phases du contrôle de l'atelier ?

Il existe trois techniques ou phases distinctes de contrôle de l'atelier :lancement de la commande, planification de la commande et progression de la commande.

Lancer la commande

Dans cette phase, toute la documentation requise pour traiter un ordre de fabrication via l'opération de fabrication est publiée. Il comprend généralement les éléments suivants :

- La feuille de route qui définit le plan de processus à suivre.

- Des demandes de matériel qui précisent quelles matières premières devront être extraites de l'inventaire.

- Des fiches de travail qui sont utilisées pour saisir et rapporter le temps de main-d'œuvre directe affecté à la commande. Celles-ci sont mises à jour au fur et à mesure que les articles progressent dans l'usine de production jusqu'à leur achèvement.

- Les tickets de déménagement sont utilisés pour autoriser les manutentionnaires à transporter des pièces entre différents centres de travail.

- Les listes de pièces accompagnent l'ordre de fabrication et suivent sa progression dans l'usine de fabrication. Les usines de fabrication modernes utilisent des technologies d'identification et de capture de données automatisées, éliminant ainsi la nécessité de conserver plusieurs documents papier.

Planification des commandes

Dans la phase de planification des commandes, les ordres de fabrication sont affectés aux postes de travail concernés au sein de l'usine de fabrication. Cela inclut la création d'une liste d'expédition, qui spécifie quels centres de travail doivent exécuter les ordres de fabrication.

Des informations concernant les priorités relatives des différents travaux et leurs dates d'échéance sont également spécifiées. Cela facilite le chargement de la machine et la séquence des tâches.

Avancement de la commande

Dans cette phase, l'état des différentes commandes dans l'usine – tant en termes d'avancement que de performances de production – est suivi. Ces informations sont résumées dans des rapports, tels que :

- Rapports sur l'état des bons de travail

- Rapports d'avancement

- Rapports d'exceptions

Améliorer la gestion de votre atelier

L'amélioration de la qualité de vos processus de gestion d'atelier nécessite une attention particulière à l'obtention d'une plus grande visibilité sur l'état de vos opérations. Cela signifie accéder à des informations granulaires en temps réel. Où en est la production actuellement par rapport aux engagements et aux objectifs ? Un équipement connaît-il des temps d'arrêt imprévus ou est-il sous-utilisé ? Existe-t-il des obstacles ou des goulots d'étranglement existants ou potentiels, et où se situent-ils précisément ?

Avec un système de gestion d'atelier robuste en place, vous pourrez bénéficier des avantages suivants :

Visibilité en temps réel

Vous avez besoin d'un accès immédiat et en temps réel aux données de production à plusieurs niveaux de l'organisation. Non seulement cela vous donnera la tranquillité d'esprit que vous respectez votre calendrier de production, mais cela garantira également que vos opérateurs savent qu'ils sont responsables en ce qui concerne les objectifs de production.

Ce niveau de visibilité signifie également que les employés peuvent repérer les problèmes (tels que les temps d'arrêt des machines) au fur et à mesure qu'ils surviennent et agir rapidement pour les résoudre.

Insights d'analyse comparative

Ce n'est que si vous êtes en mesure de collecter des données précises que vous pourrez analyser et comparer l'état et la production actuels de votre opération de fabrication par rapport à ses performances historiques et identifier les tendances émergentes. Idéalement, il serait utile que vous soyez également en mesure d'évaluer de manière objective et précise les performances de production de votre exploitation par rapport aux normes en vigueur dans l'industrie.

Réduction des coûts

En tirant parti des systèmes de contrôle d'atelier avancés et automatisés, vous pouvez réduire les coûts de plusieurs manières. Par exemple, les mécanismes de collecte automatique de données éliminent le besoin de créer et de maintenir des feuilles de calcul ou des documents volumineux. Cela permet à vos opérateurs de se concentrer sur des activités génératrices de revenus, c'est-à-dire la création de pièces de qualité.

Les arrêts non planifiés coûtent de l'argent. En adoptant une position plus proactive et prédictive concernant l'état et les performances des machines, vous pouvez minimiser les pannes et les pannes indésirables.

Un meilleur contrôle de l'atelier peut également réduire les coûts en réduisant le volume de pièces de rebut inutilisées ou inutilisables au sein de votre exploitation.

Identifier les opportunités d'amélioration continue

La recherche et l'identification des sous-performances de production et des cas de gaspillage sont nécessaires pour une amélioration continue de l'atelier. Mais cela ne doit pas être fastidieux ni chronophage. En tirant parti des techniques de contrôle automatisé de l'atelier, vous pouvez rapidement identifier les goulots d'étranglement et la capacité inutilisée pour augmenter la production et la productivité globales de votre installation.

Comment les données peuvent-elles déverrouiller les informations et le contrôle de l'atelier ?

Les entreprises tournées vers l'avenir qui s'engagent à adopter des approches modernes de gestion d'atelier apprécient la puissance des données et de l'automatisation. Ils reconnaissent son potentiel en tant qu'outil leur donnant non seulement de la visibilité et du contrôle, mais également un avantage concurrentiel. Les données peuvent conduire à des clients plus satisfaits et à une augmentation des ventes.

Voyons donc pourquoi il est vital de disposer de mécanismes de collecte de données automatisés précis et en temps réel pour les machines et les opérateurs.

Le Big Data devient de plus en plus l'élément vital de la fabrication, car une grande partie de ce qui se passe dans ces entreprises est mesurable, ce qui signifie qu'avec les bons outils, il peut être optimisé. Lorsque les données collectées sont utilisées conjointement avec l'analyse prédictive et des technologies similaires, les fabricants peuvent réaliser d'importants gains de productivité en termes de personnel et de machines.

Les temps d'arrêt et les problèmes de qualité deviennent des maux de tête moins fréquents grâce à la maintenance prédictive et prescriptive. Parmi les autres avantages, citons la réduction des coûts d'approvisionnement grâce à l'ajout de la prévision de la demande, de la notation des fournisseurs, de la réduction des déchets et de l'optimisation des entrepôts.

Sélectionner un système de contrôle d'atelier pour répondre aux besoins de votre usine

Si vous vous engagez à faire passer les capacités de contrôle de votre atelier au niveau supérieur, vous devez réfléchir attentivement à la sélection de votre fournisseur de services et aux options d'investissement technologique.

MachineMetrics a développé une solution avancée de contrôle d'atelier approuvée par des centaines d'organisations de fabrication à travers le monde. Nous utilisons plusieurs méthodologies complémentaires pour collecter les données des machines. La façon dont nous procédons à la collecte de données dépend entièrement des caractéristiques et des limites uniques de chaque machine. L'âge, le contrôle, la fabrication et le modèle sont tous des facteurs qui déterminent les capacités d'une machine.

Lisez la suite pour en savoir plus sur notre approche et les fonctionnalités que vous devriez rechercher dans un système de contrôle d'atelier.

Logiciel de collecte de données de fabrication et d'atelier

Il est impossible de collecter manuellement la quantité et la variété des données nécessaires pour réaliser les avantages qu'elle promet, vous avez donc besoin d'un système pour le faire. Le logiciel de collecte de données de fabrication spécialement conçu par MachineMetrics prend en charge les complexités de la collecte, de la normalisation et de l'analyse des données en coulisses en votre nom. Ses fonctionnalités incluent :

- Collecte de données en temps réel via la périphérie pour gérer les tâches automatisées qui doivent se dérouler le plus près possible du temps réel

- Une plate-forme cloud pour la collecte et le traitement des données qui vous permet de tirer parti de ressources puissantes à une fraction du coût d'achat du même équipement pour stocker et analyser les données plus en profondeur

- Intégration de la machine via l'API ou les E/S pour collecter rapidement et avec précision les données de la machine d'une manière qui n'est pas sujette aux erreurs ou nécessite un ajustement continu

- Intégration avec d'autres logiciels de fabrication, tels que le MES, l'ERP, la GMAO, etc.

- Capacité à se connecter à des capteurs dans des circonstances où des capteurs tels que des détecteurs de mouvement sont l'appareil idéal à utiliser

- Capacités de collecte de données à haute fréquence à exploiter comme entrées pour les séries chronologiques ou les modèles d'apprentissage automatique

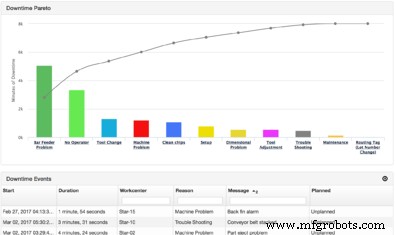

Capacités de suivi et de création de rapports granulaires

La fonctionnalité de suivi et de création de rapports de MachineMetrics est conçue pour vous garder constamment à l'avant-garde avec toutes les informations en temps réel dont vous avez besoin à portée de main, où que vous soyez. Ne laissez pas la collecte de données retardée, inexacte et manuelle vous ralentir.

- Les données d'équipement sont automatiquement extraites et renseignées dans des rapports prédéfinis.

- Exploitez les rapports personnalisés avancés et l'automatisation pour une analyse plus approfondie à mesure que votre parcours d'amélioration continue progresse.

- Suivez toutes vos données de qualité et analysez les rapports Pareto pour découvrir les raisons d'un nombre excessif de pièces rebutées ; pas besoin de papier ni de feuilles de calcul.

- Assurez-vous que vos machines fonctionnent à leur capacité optimale grâce aux rapports d'utilisation des machines.

- Suivez et évaluez les tendances au fil du temps. Comparez votre opération par rapport aux performances historiques sur des machines individuelles ou sur l'ensemble de votre opération.

- Automatisez les rapports OEE avec la disponibilité planifiée de la machine, les performances en termes de respect des temps de cycle idéaux et de qualité. Approfondissez vos connaissances en segmentant les données par équipes, tâches individuelles, etc., afin d'identifier et de résoudre rapidement les problèmes.

Une main-d'œuvre responsabilisée et informée

Le système de contrôle d'atelier de MachineMetrics est conçu pour les personnes. Il vise à accroître les performances et la responsabilité de vos employés tout en fournissant des informations pertinentes et exploitables à votre équipe de direction.

- Des tableaux de bord en temps réel affichés sur des moniteurs dans toute l'usine vous permettent de contrôler le niveau de l'atelier.

- Donnez aux opérateurs une visibilité instantanée sur leurs performances par rapport aux objectifs de production pour un sentiment de responsabilité utile.

- Éliminez les feuilles de calcul et suivez les KPI des individus en temps réel.

- Assurez-vous que les opérateurs et les responsables disposent d'une visibilité immédiate sur l'état de la production, qu'il soit suivi par le nombre de pièces ou l'OEE. Le code couleur indique si les performances des tâches sont conformes ou inférieures aux attentes, ce qui vous permet d'agir rapidement.

- Ajoutez un contexte humain aux données de la machine avec des interfaces opérateur placées sur chaque machine, qui fournissent des informations détaillées sur les raisons pour lesquelles les machines sont tombées en panne ou les pièces ont été mises au rebut.

- Agissez rapidement pour remédier aux retards de planification ou aux machines hors service. Déclenchez immédiatement des notifications à la bonne personne afin qu'elle puisse résoudre le problème le plus rapidement possible et retrouver une efficacité opérationnelle normale.

- Suivez le temps de configuration en l'intégrant au flux de travail lors de la répartition des tâches.

Êtes-vous prêt à prendre le contrôle de votre atelier et à gérer votre site de production en toute confiance ? En savoir plus sur le logiciel d'atelier MachineMetrics.

Découvrez à quel point il est facile de s'auto-installer et de générer des informations exploitables grâce à notre plate-forme de contrôle d'atelier intuitive et flexible, ainsi que de fournir des cas d'utilisation robustes à votre équipe en quelques minutes.

Déverrouiller la visibilité instantanée de l'atelier

Réserver une démoTechnologie industrielle

- Manufacturing Operations Management – A Guide for Better Shop Floor Control

- Qu'est-ce que la 6G et quelle sera sa vitesse ?

- Impact du COVID-19 sur la blockchain et la crypto-monnaie

- Entraînements et sécurité des machines

- Qu'est-ce que la cavitation de la pompe et comment l'éviter ?

- Comment planifier votre médaillon de sol

- Qu'est-ce que la découpe plasma et comment fonctionne la découpe plasma ?

- Qu'est-ce que le brasage au cuivre et comment le faire ?

- Dans quelle mesure votre réseau d'ateliers est-il sécurisé ?