Optimiser ou remplacer vos outils ? Voici 5 questions à poser

Que vous les appeliez de qualité maintenance ou à usage général, il est essentiel de savoir quand remplacer les outils de coupe et par quoi les remplacer.

Départements de maintenance et de réparation, entreprises de prototypes et de développement, centres de recherche universitaires et gouvernementaux - ce ne sont là que quelques-uns des environnements de fabrication où les opérateurs de machines-outils ne sont pas des machinistes formés, mais plutôt des mécaniciens, des ingénieurs de conception et des professeurs d'université ou leurs étudiants, dont la maîtrise des pratiques d'usinage de base et des outils de coupe est souvent incomplète.

Malheureusement, les outils de coupe sont souvent mal utilisés dans ces situations. L'usure et les dommages des bords qui déclencheraient la sonnette d'alarme dans un atelier de production sont soit négligés, soit mal compris. La mauvaise nuance ou géométrie peut être utilisée, avec des avances, des vitesses et des profondeurs de coupe inappropriées qui aggravent encore les choses. Le résultat est un gaspillage et une perte de temps, avec des performances moins que stellaires des ateliers d'usinage soumis aux mêmes pressions que leurs homologues CNC qualifiés.

La bonne nouvelle est que l'usinage n'est pas sorcier. Avec un peu de formation et le bon outil de coupe, pratiquement n'importe qui peut produire de bonnes pièces, obtenir une durée de vie d'outil acceptable et, surtout, rester en sécurité lors de l'utilisation de machines.

Cet article propose quelques questions que vous devriez poser lors de l'évaluation des choix d'outillage de votre atelier, quels que soient sa taille ou son niveau d'expérience, et si des mises à niveau d'outils de coupe ou une transformation de l'armoire à outils s'imposent :

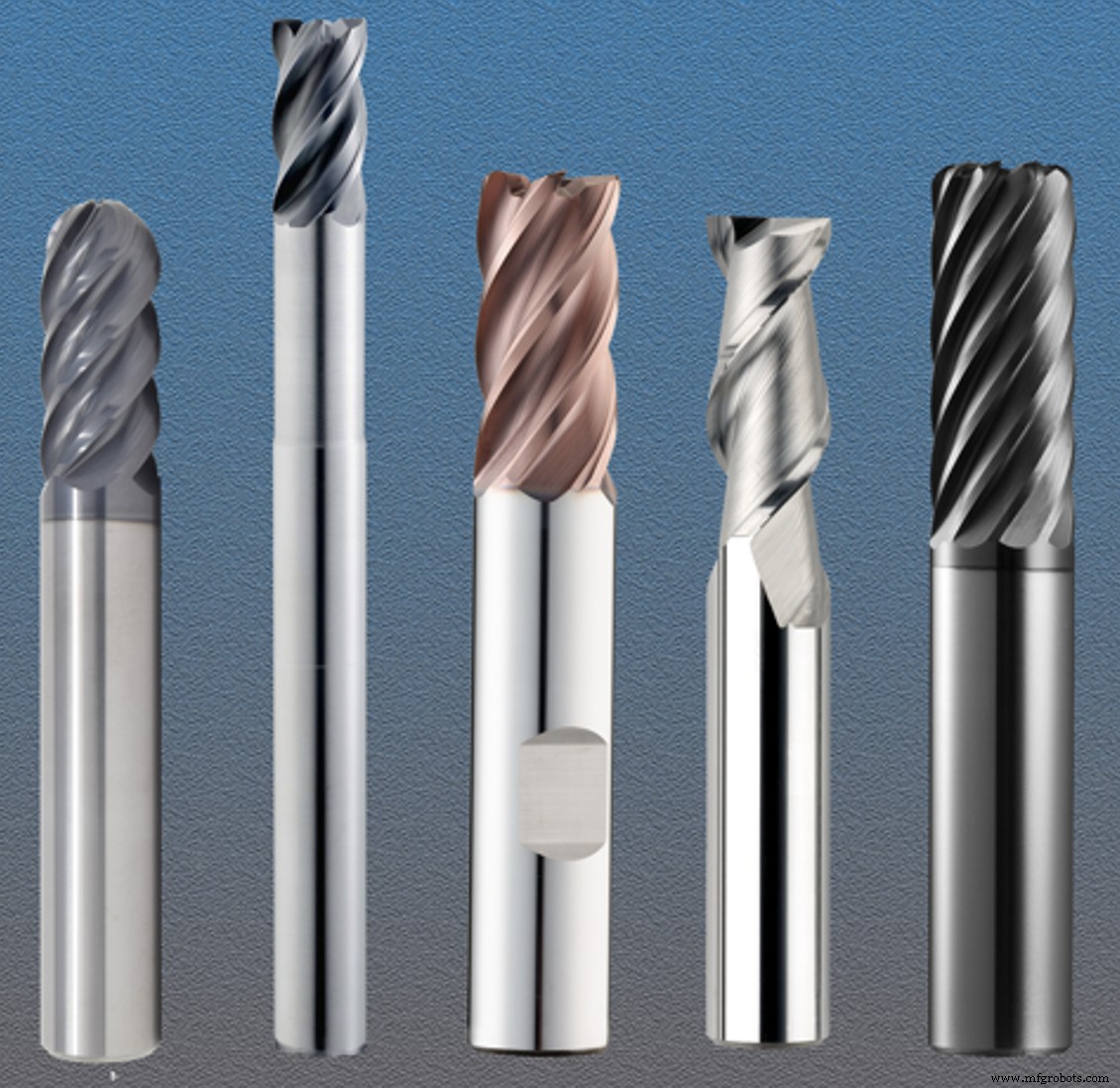

Non. 1 :Le bord n'a pas l'air trop mauvais, et la perceuse, la fraise en bout ou l'alésoir est toujours en train de couper. Comment savoir quand remplacer un outil de coupe et si mon outil actuel était le bon choix ?

Les signes d'usure des outils de coupe sont multiples. Bords ébréchés ou usés, usure en entaille sur l'outil de coupe à la profondeur de la ligne de coupe, décoloration de l'outil ou de la pièce, accumulation de matière sur les surfaces de coupe, mauvaise qualité des pièces et finition de surface, augmentation du bruit de la broche de la machine - c'est une longue liste , et même les machinistes les plus expérimentés diagnostiquent parfois à tort un problème d'application. Heureusement, une multitude de ressources en ligne, sur papier et éducatives sont disponibles pour aider à résoudre les problèmes d'usure des outils de coupe, qui soulignent toutes l'importance d'inspecter les outils périodiquement, puis d'ajuster les paramètres de fonctionnement ou de changer de nuance, de revêtement ou de géométrie si nécessaire.

"Les fabricants d'outils de coupe proposent toujours de nouvelles et meilleures technologies, il est donc important de rester à jour, mais tout aussi important est le besoin de bonnes pratiques d'usinage", déclare Jake Rutherford, ingénieur en recherche et développement pour KYOCERA SGS Precision Tools Inc. " Cela signifie utiliser une longueur de jauge aussi courte que possible, s'assurer que vous appliquez les bonnes avances et vitesses pour le matériau, et pourquoi l'entretien de routine des porte-outils est essentiel."

Non. 2 :Nous découpons l'aluminium un jour et l'inox le lendemain. Avons-nous vraiment besoin de grades ou de revêtements spéciaux pour chaque matériau ? Pourquoi ne pas simplement utiliser un outil de coupe à usage général ou de maintenance et réduire suffisamment les vitesses et les avances pour accomplir la tâche en cours ?

C'est une bonne question, et dans certains cas, la réponse est de faire précisément cela - se contenter de performances inférieures afin de faire le travail. Et pourtant, l'approche « get 'er done » peut entraîner de plus gros problèmes sur la route.

Des outils usés ou ébréchés augmentent la charge sur les machines coûteuses, causant éventuellement des dommages aux roulements de broche et aux composants électriques. Ils peuvent également endommager la pièce, générant suffisamment de chaleur pour durcir le matériau ou se casser de manière inattendue au plus profond d'un trou. Ce dernier événement peut également endommager l'opérateur, c'est pourquoi il est crucial d'éviter de surcharger les outils.

« Supposons que vous deviez percer une série de trous dans un composant en acier inoxydable ou en superalliage et que vous finissiez par brûler à travers un tas d'outils », explique Tim Griebno, spécialiste du support technique chez Greenfield Industries. "Beaucoup de gens ne réalisent peut-être pas qu'il existe des outils de coupe spécialement conçus pour ces matériaux, et en optant pour un seul, ils peuvent économiser beaucoup de temps et d'argent."

Non. 3 :Mais les outils hautes performances et spécifiques à l'application sont beaucoup plus chers que ce que nous achetons. Comment justifier le surcoût ?

Comme Griebno vient de le mentionner, dépenser plus pour une solution d'outil de coupe optimisée permet généralement d'économiser de l'argent à long terme.

Rutherford de KYOCERA SGS appuie cela, notant que la consommation d'outils de coupe représente entre 3 et 5 % des coûts totaux de production d'une pièce; pour cette raison, une diminution de 30 % du coût de l'outillage ou une augmentation de 50 % de la durée de vie de l'outil ne réduit le coût des pièces que d'environ 1 %. Le temps de cycle est bien plus important que les deux.

"C'est pourquoi la clé d'une rentabilité accrue dans pratiquement toutes les situations est la sélection d'outils hautes performances optimisés pour l'application", déclare-t-il. « Par exemple, dépenser un peu plus pour un outil revêtu est presque toujours logique, tout comme le passage à un outil avec des goujures plus importantes compte sur les opérations de finition. Les deux servent à réduire le temps de cycle, ce qui signifie plus de produit à la porte à la fin de la journée."

Non. 4 :Oui, tout cela a du sens, mais qui a le temps d'étudier de nouveaux outils de coupe et d'apprendre à les utiliser. Des suggestions ?

Ce n'est pas aussi difficile qu'on pourrait le penser. Outre les ressources éducatives mentionnées précédemment, Rutherford et Griebno ont tous deux suggéré que l'aide n'est qu'à un coup de téléphone. Cela dit, les ateliers doivent réserver du temps pour tester de nouvelles nuances et géométries. Ceux-ci nécessitent souvent des paramètres d'usinage plus agressifs que ce à quoi on pourrait s'attendre, et s'ils ne sont pas appliqués correctement, même un outil de coupe optimisé échouera.

"Beaucoup d'usines fermeront une fois par an pour l'entretien des machines", explique Griebno. "C'est le moment idéal pour passer en revue la crèche d'outils et évaluer ce qui fonctionne, ce qui ne fonctionne pas, et faire des tests et optimiser de nouveaux outils. Cela peut apporter de gros avantages lorsque la boutique redémarrera. »

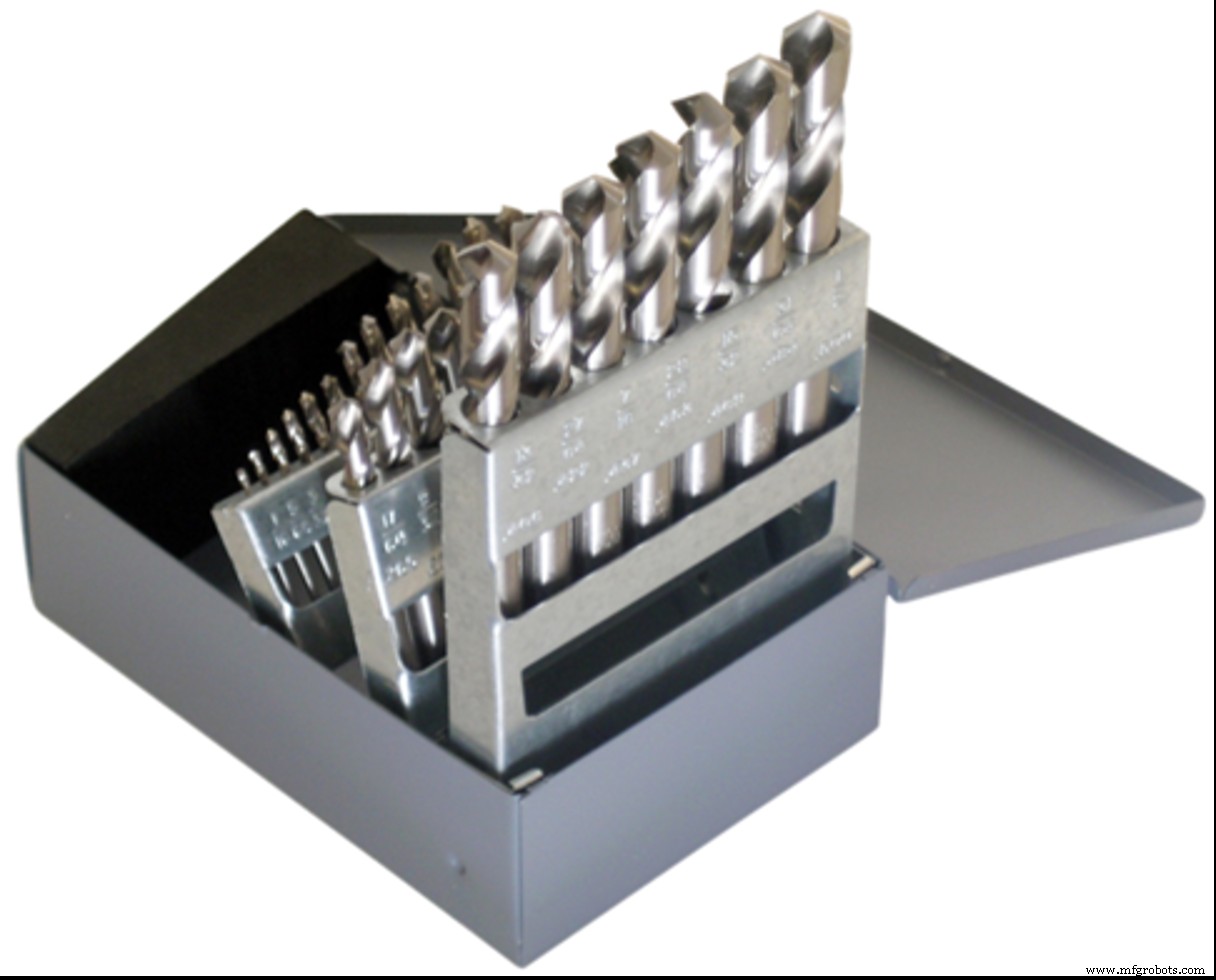

Non. 5 :Que dois-je faire de cette boîte d'anciens forets et fraises ? Et qu'en est-il de mes porte-outils ? Doivent-ils également être remplacés ?

Répondons d'abord à la deuxième question :très probablement. Les porte-outils qui sont entaillés et bosselés sur leurs surfaces de positionnement ou qui présentent une apparence de rouille connue sous le nom de frottement doivent être jetés. Si ce n'est pas le cas, ces dommages se traduiront par une durée de vie de l'outil et une qualité des pièces médiocres et peuvent également endommager la machine-outil. Et comme pour les outils de coupe, seuls des remplacements de haute qualité doivent être utilisés à leur place. Quant à la boîte de soldats fatigués assis au fond de la plupart des boîtes à outils, Drew Strauchen, vice-président exécutif de GWS Tool Group, dit de les envoyer sur son chemin.

« Les ateliers de maintenance, en particulier, sont un endroit idéal pour utiliser des outils remis à neuf », dit-il. « Nous les réaffûtons pour une fraction du coût que vous paierez pour un nouvel outil et pouvons appliquer des revêtements ou des affûtages spéciaux pour augmenter leur efficacité. Assurez-vous simplement que les outils d'origine ne sont pas poussés au-delà du point de non-retour, sinon ils pourraient ne pas être récupérables. D'une manière générale, vous pouvez obtenir beaucoup plus de réaffûtages avec un outil de coupe bien entretenu qu'avec un outil qui a été maltraité. Environ 10 % de notre activité porte sur le reconditionnement d'outils, et MSC est l'un de nos partenaires privilégiés dans ce domaine, ainsi que sur les outils de coupe personnalisés."

Quelles questions posez-vous lorsque vous évaluez les choix d'outillage de votre atelier ? Partagez vos pensées et vos idées dans les commentaires ci-dessous.

Savez-vous quand il est temps d'optimiser ou de remplacer vos outils ?

Il est essentiel pour les ateliers d'usinage de savoir quand remplacer leurs outils de coupe et par quoi les remplacer.

Les dommages aux outils qui déclencheraient généralement la sonnette d'alarme dans un atelier de production sont parfois négligés ou mal compris.

Des outils de qualité inférieure peuvent entraîner des pertes et des pertes de temps.

Quelles stratégies ou technologies utilisez-vous pour vous assurer que vos outils sont dans le meilleur état possible ? Partagez vos idées dans notre sondage ci-dessous.

Que faites-vous pour garder vos outils de coupe dans le meilleur état possible ?

Technologie industrielle

- Questions à poser à votre revendeur de machines CNC

- 3 questions vitales à poser avant de rembobiner votre alternateur

- Rembobiner ou remplacer :questions à poser en cas de problèmes de moteur

- Opérations de la machine de tour et outils de coupe de tour

- Une comparaison rapide des machines-outils CNC

- Quand mettre à niveau vos outils de coupe indexables

- Les outils et les paramètres jouent toujours un rôle clé dans le succès de l'usinage

- Comment choisir votre outil rond en carbure monobloc

- Bonnes vibrations :comment optimiser les configurations de votre machine pour minimiser les vibrations