Point sur l'aérospatiale et la défense :composants de trains d'atterrissage

Dans le cadre de la partie 3 de notre série sur la fabrication aérospatiale, nous examinons de près la fabrication des composants de trains d'atterrissage en nous concentrant sur l'expérience des fabricants d'outillage en travaillant avec certains des plus grands fabricants et sous-traitants aérospatiaux du secteur.

Jusqu'à présent cette année, nous avons approfondi la fabrication d'ailes d'avions et de composants de moteurs dans l'aérospatiale et la défense. Nous allons maintenant approfondir les composants du train d'atterrissage.

En tant que l'une des sections les plus critiques des aéronefs, les trains d'atterrissage supportent une lourde charge. Littéralement, tout le poids d'un avion, d'un avion de chasse ou d'un hélicoptère est supporté par le train d'atterrissage pendant le roulage, l'atterrissage et le décollage. Et selon l'endroit où l'avion atterrit, comme par exemple un porte-avions au milieu de l'océan Pacifique, les matériaux qui composent le train d'atterrissage peuvent différer.

"Le train d'atterrissage rétractable qui est maintenant monnaie courante sur les avions commerciaux et militaires a été développé pour la première fois pour l'avion Triad de Glenn Curtiss en 1911", écrit le National Air and Space Museum dans un article de blog.

Le train d'atterrissage d'un avion contrôle la façon dont il se comporte au sol, mais aussi la façon dont un avion se comporte dans le ciel, car il affecte d'autres domaines, notamment le poids, les performances et la fiabilité.

Nous discutons avec trois des principaux fabricants d'outillage de l'industrie pour une perspective sur les défis des matériaux et les nuances de coupe des métaux, et discutons d'exemples concrets où l'outillage et l'usinage ont fait la différence pour les fabricants de l'aérospatiale.

Matériaux utilisés dans les composants de train d'atterrissage d'aujourd'hui

Principalement, les fournisseurs d'outillage disent qu'ils voient deux principaux types de matériaux dans les grands composants du train d'atterrissage d'aujourd'hui qui comprennent soit le 300M, un acier faiblement allié qui est très dur, soit le Ti-5553, un alliage de titane, qui est connu pour sa résistance et sa trempabilité.

Sur les avions commerciaux, Boeing et Airbus utilisent chacun ces deux matériaux, mais cela dépend des exigences de charge du modèle d'avion, explique Scott Causey, ingénieur d'application pour Seco Tools.

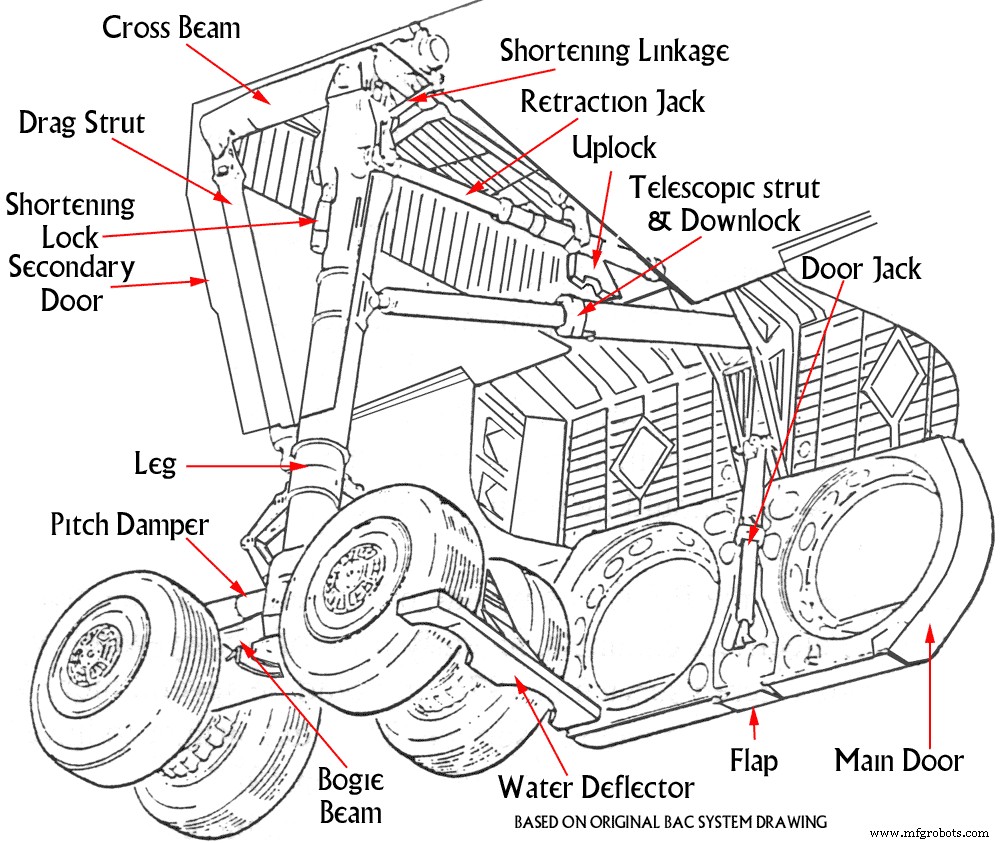

La plupart de ces types de matériaux sont utilisés sur n'importe quelle variété de ces composants de train d'atterrissage, y compris la poutre du camion, les entretoises, les biellettes de torsion et la jambe de force, qui est aussi parfois appelée le "cylindre principal".

Source :Concordesst.com

Mais il existe d'autres matériaux utilisés dans d'autres composants du train d'atterrissage, notamment l'aluminium, l'acier allié 4340 et du titane, que l'on trouve souvent dans les supports, les entretoises et les liaisons du train d'atterrissage, explique Causey.

Et il existe d'autres composants plus petits dans le train d'atterrissage, notamment des brides, des poches, des trous alésés, des trous alésés et de nombreux points de connexion, explique Mark Francis, ingénieur du personnel pour l'aérospatiale et la défense chez Kennametal. Par exemple, un trou peut avoir un diamètre de 8 à 10 pouces et une profondeur de 36 pouces. Vous avez besoin d'outils et de processus spécifiques pour accomplir la tâche.

"Un autre matériau que nous voyons pour des cas d'utilisation très spécifiques de porte-avions est l'utilisation d'AerMet 100, un acier à haute résistance difficile à usiner", explique Francis. "Il peut résister à des charges à fort impact - pensez à la résistance à la fracture et à la ténacité requises pour un transporteur atterrissant sur la courte piste d'un transporteur - tout en étant très résistant à la corrosion avec le sel et l'eau sur l'océan."

AerMet 100 est utilisé presque exclusivement sur les avions de chasse à destination des porte-avions.

Avez-vous besoin d'une réponse à une question technique ? Demandez à l'équipe technique de MSC Metalworking dans le forum.

Avez-vous besoin d'une réponse à une question technique ? Demandez à l'équipe technique de MSC Metalworking dans le forum.

Les domaines les plus difficiles des composants de train d'atterrissage à usiner et à fabriquer

Comme vous pouvez l'imaginer, les plus gros composants du train d'atterrissage peuvent être lents à usiner, notamment en raison de leur taille. Des pièces telles que le cylindre principal et la poutre du camion, communément appelées «poutre d'essieu», peuvent s'étendre jusqu'à environ 25 pieds de hauteur.

D'autres parties difficiles incluent le curseur, ou "cylindre intérieur", explique Causey.

« Les alésages ID de ces pièces peuvent mesurer jusqu'à 70 pouces de long », explique Atul Sharma, ingénieur d'applications aérospatiales pour Seco Tools. «Ils sont très grands et longs. Et la tolérance peut être difficile à tenir lors de la coupe. Le serrage peut être un défi.”

Tous les outilleurs à qui nous avons parlé nous ont dit très clairement que ces grosses pièces sont souvent lentes à usiner. On suppose que vous pouvez usiner 300 millions de matériaux à une surface élevée pieds par minute. Mais la réalité est que ces grosses pièces sont tout simplement trop lourdes et grosses, et elles nécessitent un montage spécialisé pour empêcher les pièces de vibrer et pour tirer le meilleur parti de l'outil de coupe.

Mais comparés à de nombreux nickels, matériaux Waspalloys et Rene, ces matériaux en acier et en titane ne sont pas incroyablement difficiles, explique Bill Durow, responsable du bureau de projet d'ingénierie mondial pour l'aérospatiale, chez Sandvik Coromant.

"Dans de nombreux cas, c'est l'échelle des composants. Ils sont énormes », dit Durow. « Et rien n'est uniforme. Ils ont souvent des formes étranges, vous ne pouvez donc pas simplement les jeter sur un tour. Souvent, les constructeurs aérospatiaux utilisent une grande aléseuse ou de grandes machines à portique, ce qui prend beaucoup de temps. »

Découvrez les systèmes de train d'atterrissage de la conception à la fabrication et à la pièce finie. Source :Safran Landing Systems

Les fabricants d'outillage constatent une tendance chez certains fabricants aérospatiaux à s'éloigner de la machine à portique et du fraisage d'alésage vers l'usinage sur l'axe B et à utiliser des applications de tournage-fraisage pour moins de configurations et moins de fixations, et à effectuer un profilage 4 à 5 axes autour des pièces.

Mais cette nouvelle méthode nécessite plus de programmation et une nouvelle réflexion sur les géométries de coupe pour aider à accroître l'efficacité de la production de trains d'atterrissage. Il n'est pas rare que le train d'atterrissage prenne des mois pour être terminé du début à la fin.

Quoi de neuf dans l'aérospatial ? Innovation dans la fabrication additive. Lire " L'incroyable évolution de l'impression 3D dans l'aérospatiale et la défense ."

Usinage du train d'atterrissage dans le monde réel

Voici trois exemples de pièces et de composants de train d'atterrissage du monde réel en cours de fabrication où le bon outillage ou une nouvelle approche a eu un impact.

Lien de torsion

Défi : Un client de Seco Tool était aux prises avec une liaison de torsion - une zone du train d'atterrissage qui relie les cylindres intérieur et extérieur ensemble - lors de la découpe d'un matériau en titane 10-2-3. Les temps de cycle étaient de 60 heures avec six configurations distinctes. Le client était toujours très en retard dans la livraison des pièces et était sur le point de perdre son contrat avec un OEM.

Solution : Seco Tools a travaillé avec le client et ses partenaires pour répondre à l'usinage du client grâce à un partenariat avec DMG Mori. Seco Tools a aidé à trouver une toute nouvelle approche en partant de zéro avec des dessins, des modèles et des outils.

Résultat : Le client a réduit les configurations de fabrication de pièces et d'outillage de six à deux et a réduit les temps de cycle de 60 heures à 23 heures, soit 62 %. Cela a stimulé la production et permis de livrer les pièces à temps. Au final, la solution a permis au constructeur aéronautique de conserver son contrat.

Outillage conçu pour le matériau

Défi : Un composant de train d'atterrissage forgé de 400 livres en Ti-5553 brûlait à travers des outils pour un client de Kennametal. Le client programmait un changement d'outil tout neuf toutes les 30 minutes. Une fois terminée, cette partie pèse environ 210 livres. Mais ce matériau en titane avait un boîtier alpha difficile à percer.

Solution : Kennametal a utilisé des fraises au design hélicoïdal avec des plaquettes à 8 pans et des forets conçus spécifiquement pour cette nuance de titane spécifique et résistante.

Résultat : Le temps de dégrossissage est passé de 25 heures à 15 heures. Le temps de cycle a été réduit de 40 %. La durée de vie de l'outil a été augmentée de 300 % :les outils duraient désormais 120 minutes avant qu'une nouvelle arête de coupe ne soit nécessaire.

Une nouvelle approche utilisant un outil existant

Défi : Les pièces des composants du train d'atterrissage recevaient beaucoup de mouvements sur 5 axes et de l'outil alors qu'un outil en place ramassait l'arrière de l'insert et cassait la vis car la fraise avait un verrou à œil pour la maintenir serrée. Le client aéronautique a dû arrêter trop souvent sa production, car les pièces nécessitaient trop d'interventions manuelles et de baby-sitting. Les choses avançaient trop lentement.

Solution : Sandvik Coromant a appliqué un outil conçu à l'origine pour l'usinage d'aubes dans l'usinage horizontal et l'a appliqué à cette application verticale - et a suggéré de faire monter ou "réparer" l'outil de sorte qu'il soit légèrement relevé, de deux à trois degrés, pour éviter de couper l'outil en arrière. . Il a également utilisé des techniques de bossage rond et il a très bien fonctionné.

Résultat : Sécurité des processus. Le mouvement de l'insert a disparu. Les vis d'insertion ne cassaient plus. Et le client a pu arrêter de surveiller le processus et passer à un environnement de production plus "lumière éteinte". Les opérateurs pouvaient travailler sur plusieurs machines simultanément.

Comment gérez-vous la réduction du temps de cycle dans votre fabrication aérospatiale ? Parlez à vos pairs dans le forum métallurgie . [inscription requise]

Technologie industrielle

- Fabrication additive avec des composites dans l'aérospatiale et la défense

- Les facteurs de risque complexes auxquels sont confrontés l'aérospatiale et la défense

- L'incroyable évolution de l'impression 3D dans l'aérospatiale et la défense

- Point de mire sur l'aérospatiale :forage et fraisage de composites CFRP

- Développer de nouvelles voies de croissance des revenus avec l'IIoT pour les équipementiers de l'aérospatiale et de la défense

- Les 4 principaux défis auxquels est confrontée l'industrie OEM de l'aérospatiale et de la défense

- Défis de mise en œuvre de l'industrie 4.0 dans la fabrication de l'aérospatiale et de la défense

- Composants de circuits imprimés et leurs applications

- Le marché des composants aérospatiaux et des composants aéronautiques de précision