Nouvelles approches d'outillage pour l'usinage de la fonte

Ce matériau difficile impose des exigences uniques aux outils de coupe, mais une combinaison de R&D, de tests en laboratoire et des résultats d'applications réelles conduit à des solutions efficaces.

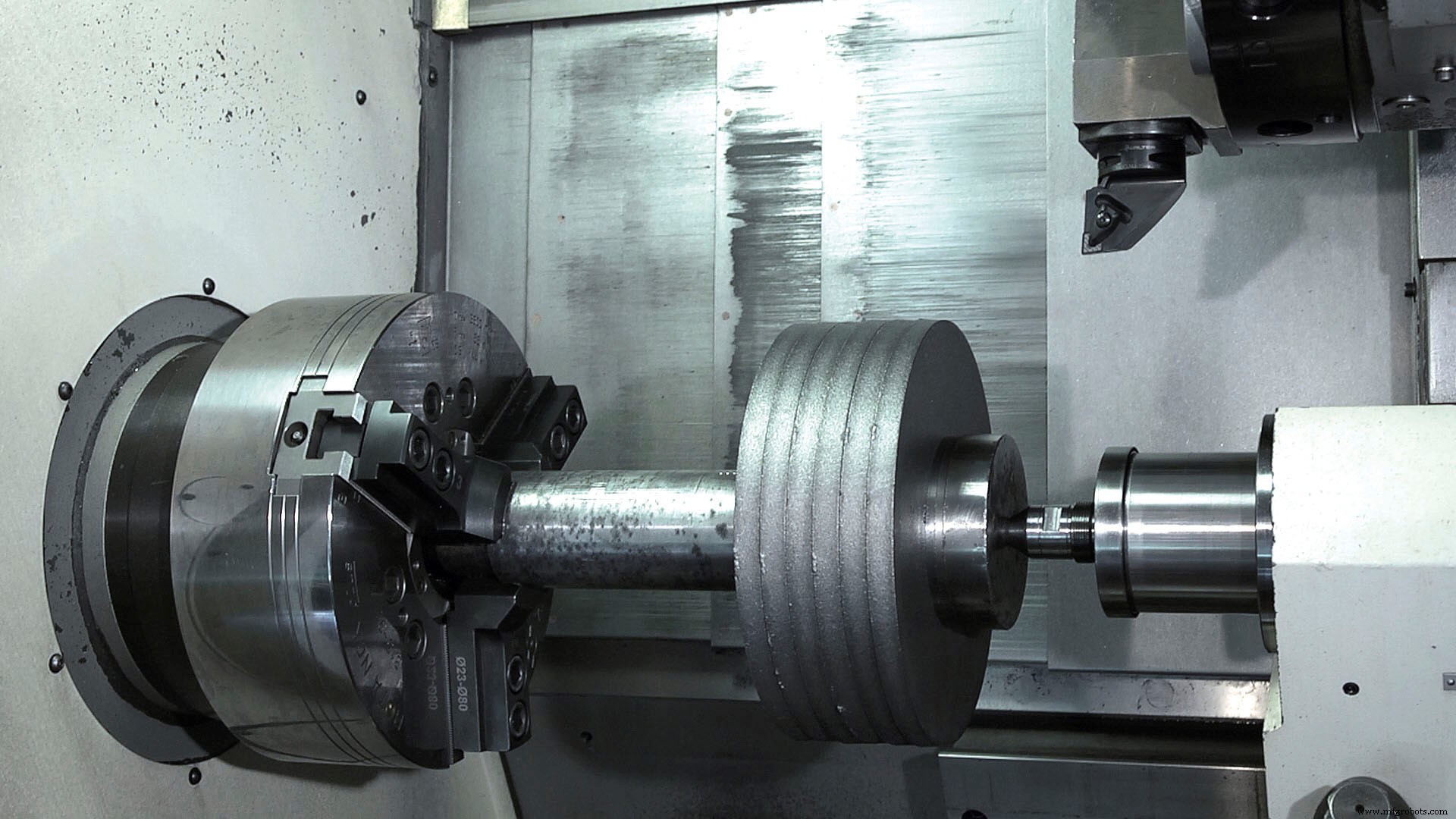

La fonte reste l'un des matériaux les plus difficiles à usiner. C'est principalement parce qu'il a des incohérences dans sa composition et que sa structure varie, en particulier sur la surface extérieure. Cela conduit à des variations importantes d'usinabilité. Les coupes interrompues ou les conditions instables de la machine peuvent également devoir être prises en compte lors de l'usinage de la fonte. Ces facteurs sont particulièrement difficiles pour les outils de coupe, en particulier pour les outils d'ébauche utilisés dans la production à grand volume, où la durée de vie de l'outil et la fiabilité du processus ont une grande influence sur les coûts.

La fonte est encore largement utilisée, malgré l'utilisation accrue d'alliages de métaux légers. L'essor des alliages de métaux légers signifie, par exemple, que les blocs moteurs des petites et moyennes voitures d'aujourd'hui sont souvent en aluminium. Cependant, dans les voitures plus grandes avec des moteurs plus gros d'environ deux litres ou plus, les blocs moteurs en aluminium devraient être considérablement plus grands. Dans ce cas, la fonte permet des parois plus fines et un moteur plus compact. C'est un facteur important, en particulier pour les moteurs de voiture montés transversalement.

La question "fonte ou aluminium" ne s'applique pas aux moteurs diesel ou aux véhicules utilitaires. Dans ce domaine, il n'y a pas de concurrence en raison des effets d'amortissement des vibrations de la fonte, normalement sous forme de fonte à graphite compact. Sa résistance se situe entre celle de la fonte grise et de la fonte ductile.

« L'usinage de la fonte est pour nous un domaine d'application très important », déclare Gerd Kussmaul, chef de produit senior pour le tournage chez Walter. C'est un sentiment partagé par d'autres grandes entreprises d'outillage, en particulier ces dernières années, car l'industrie automobile a fait pression pour trouver des moyens plus efficaces et plus fiables d'usiner ce matériau vital mais difficile. "En son sein, nous avons plusieurs secteurs cibles, tels que l'industrie automobile, l'industrie générale et la construction, avec des composants tels que des blocs moteurs, des moyeux de roue, des pompes et des carters de différentiel ou de boîte de vitesses", a-t-il ajouté.

L'utilisation de la fonte pour permettre des parois de moteur plus minces a été mentionnée plus tôt. Cependant, l'usinage de ces parois plus minces induit généralement des vibrations. C'est pourquoi des outils à la fois doux et robustes sont nécessaires. Pour atteindre ce mélange, ces outils doivent avoir certaines caractéristiques, dont la première est un revêtement haute performance. Pourquoi ?

"Le revêtement doit avoir une microstructure optimisée qui permet une résistance accrue à l'usure thermique et offre une durée de vie et des vitesses de coupe maximales", répond-il. "De plus, un traitement de surface spécial qui convertit les contraintes de traction dans le revêtement en contraintes de compression." Ceci est conçu pour augmenter la ténacité du matériau de l'outil de coupe, ce qui améliore la fiabilité de l'arête de coupe, en particulier lors de l'usinage de calamine. La résistance à l'usure et la ténacité sont donc supérieures à celles des revêtements conventionnels.

Kussmaul souligne que la bonne géométrie de la plaquette est également cruciale car la macro et la microgéométrie d'une arête de coupe ont une influence significative sur la formation des copeaux et, par conséquent, sur les efforts de coupe qui en résultent. Le choix de la bonne géométrie pour l'application, de préférence une géométrie avec une surface de contact meulée pour assurer une assise sûre de la plaquette indexable, est crucial. "Un revêtement avancé associé à des géométries optimisées et aux nouvelles nuances de matériaux d'outils de coupe d'aujourd'hui peut conduire à des performances de coupe maximales et à une augmentation de la durée de vie de l'outil pouvant atteindre 75 %", déclare-t-il.

Arêtes multiples pour le fraisage

Peut-être que la majorité des pièces rencontrées dans l'usinage de la fonte, et généralement aussi les plus grandes, sont de forme cubique et sont donc un travail pour une fraiseuse ou un centre d'usinage. L'une des opérations les plus courantes est le surfaçage des surfaces d'étanchéité et de fixation, telles que les surfaces de culasse sur les blocs moteurs.

« Dans l'industrie automobile, il est important de traiter autant de surfaces que possible dans les plus brefs délais et avec une sécurité de processus. De grandes fraises à plusieurs arêtes de coupe sont nécessaires pour les taux d'enlèvement de copeaux appropriés », explique Wolfgang Vötsch, spécialiste du fraisage dans la gestion des produits chez Walter.

Vötsch cite le F4045 de son entreprise comme un excellent exemple du type d'outil requis pour maximiser la productivité de l'usinage de la fonte et la fiabilité des processus. Les plaquettes de la F4045 offrent 14 arêtes de coupe utilisables car les plaquettes indexables symétriques sont non seulement indexées radialement, mais également réversibles. Ces caractéristiques en font une fraise en fonte très efficace, ce qui réduit les coûts de pointe. De plus, une géométrie globale positive offre de faibles efforts de coupe et une consommation d'énergie réduite.

Une autre caractéristique souhaitable dans une fraise est un système de serrage de coin de plaquette de sorte que la plaquette indexable peut être ajustée avec précision et sécurité dans son siège. Avec cette conception, le coin de serrage pivote sur le côté après seulement quelques tours de la vis de serrage pour permettre un accès rapide et facile à la plaquette indexable.

"La manipulation est d'une importance cruciale pour un outil avec de nombreuses arêtes de coupe utilisables", explique Vötsch. "Si les inserts indexables ne peuvent pas être retournés ou indexés rapidement et facilement à la main, un temps précieux est perdu."

Technologie industrielle

- Poêle en fonte

- Trelleborg annonce un nouveau distributeur pour les matériaux d'outillage

- Comment souder la fonte :un guide complet

- Les sept exigences pour un usinage optimisé

- Fer forgé vs fonte

- Prototype rapide pour l'usinage de précision

- Terminologies pour l'usinage de précision

- Outils de coupe pour l'usinage de précision

- Introduction aux moulages en fonte