Comment préparer mon PCB pour la fabrication ? Accélération de l'assemblage de circuits imprimés grâce aux meilleures pratiques de conception

Dans cet article, Parker Dillman, responsable EE et co-fondateur de MacroFab, explique comment préparer au mieux vos conceptions de circuits imprimés pour la fabrication et l'assemblage.

Dans cet article, Parker Dillman, responsable EE et co-fondateur de MacroFab, explique comment préparer au mieux vos conceptions de circuits imprimés pour la fabrication et l'assemblage.

C'est une situation courante :vous êtes un développeur de matériel et les délais se profilent pour votre prochain produit. Un mauvais prototype de PCB retardera le projet pendant des semaines et vous devez réduire ce risque. Obtenir le PCB correctement assemblé la première fois, rapidement et sans problème, est primordial.

Pour minimiser ces problèmes potentiels, j'ai compilé une liste de quelques conseils pour vous aider à préparer votre prochain prototype pour la fabrication.

Vérifiez les empreintes et les packages

S'assurer que l'empreinte correspond à l'emballage du composant est le premier moyen d'éviter les blocages de fabrication. La méthode à l'ancienne d'imprimer votre PCB sur papier à l'échelle 1:1, puis de superposer vos pièces ne va plus loin de nos jours, compte tenu de la petite taille de certains composants et sous les contacts de l'emballage comme les composants BGA.

Vérifiez que les dimensions sur l'empreinte correspondent aux unités de votre conception (mm ou mil).

Certains fabricants de composants sont méchants et dessinent la disposition mécanique du composant comme s'ils regardaient à travers un circuit imprimé clair et transparent par le bas. Assurez-vous de faire attention à cela.

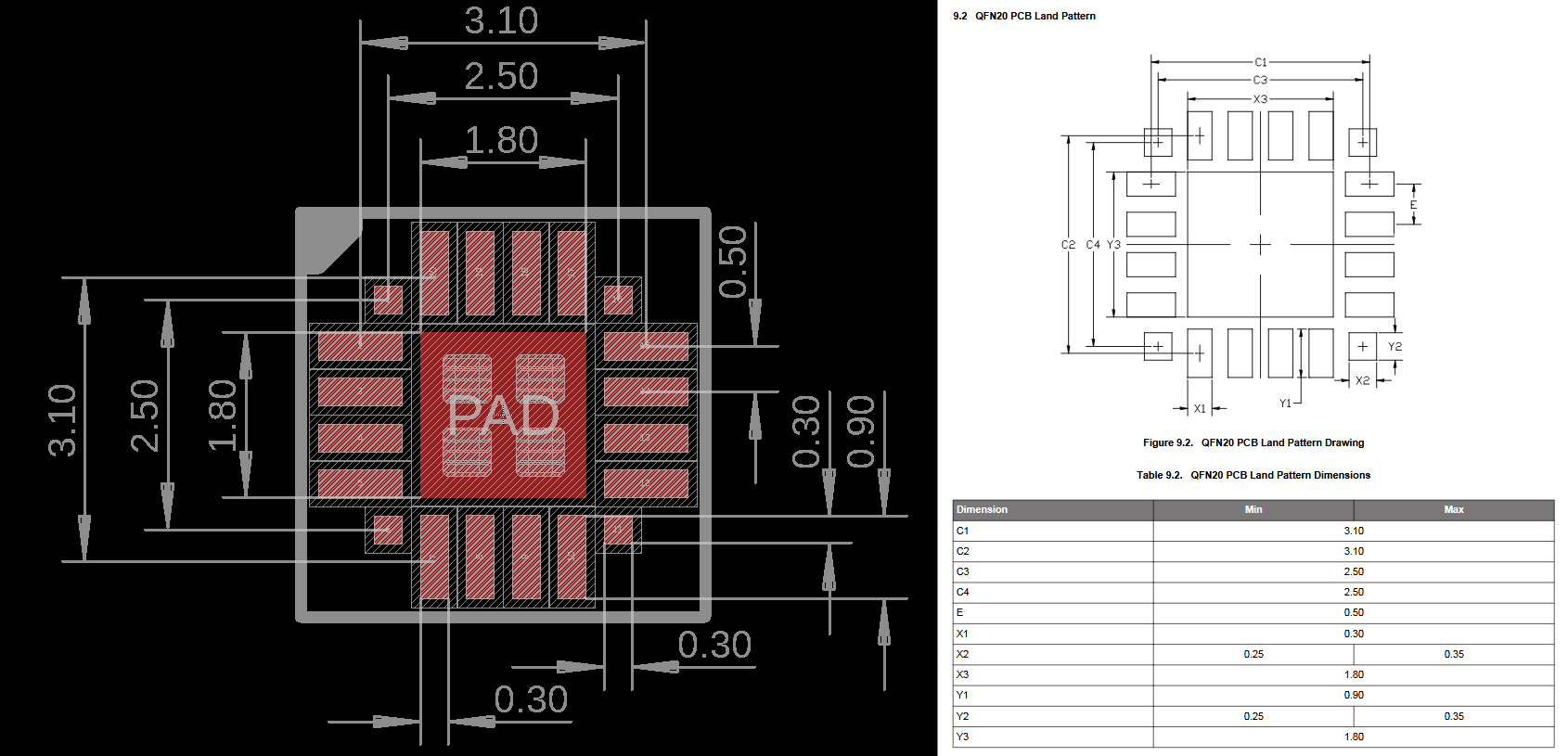

Figure 1. Silicon Labs EFM8UB10F8G en boîtier QFN20. Comparer la disposition dessinée dans l'outil EDA au modèle d'atterrissage dans la fiche technique.

Si votre outil EDA peut tracer des lignes de projection et de cote, cela peut valoir la peine de mesurer votre empreinte d'une manière qui correspond au dessin mécanique de la fiche technique du composant. Vérifiez les unités de mesure de la fiche technique et votre empreinte.

C'est également le bon moment pour vérifier la correspondance entre votre symbole schématique et l'empreinte du composant. Les brochages des régulateurs de tension, les MOSFET discrets et les transistors sont couramment et facilement inversés.

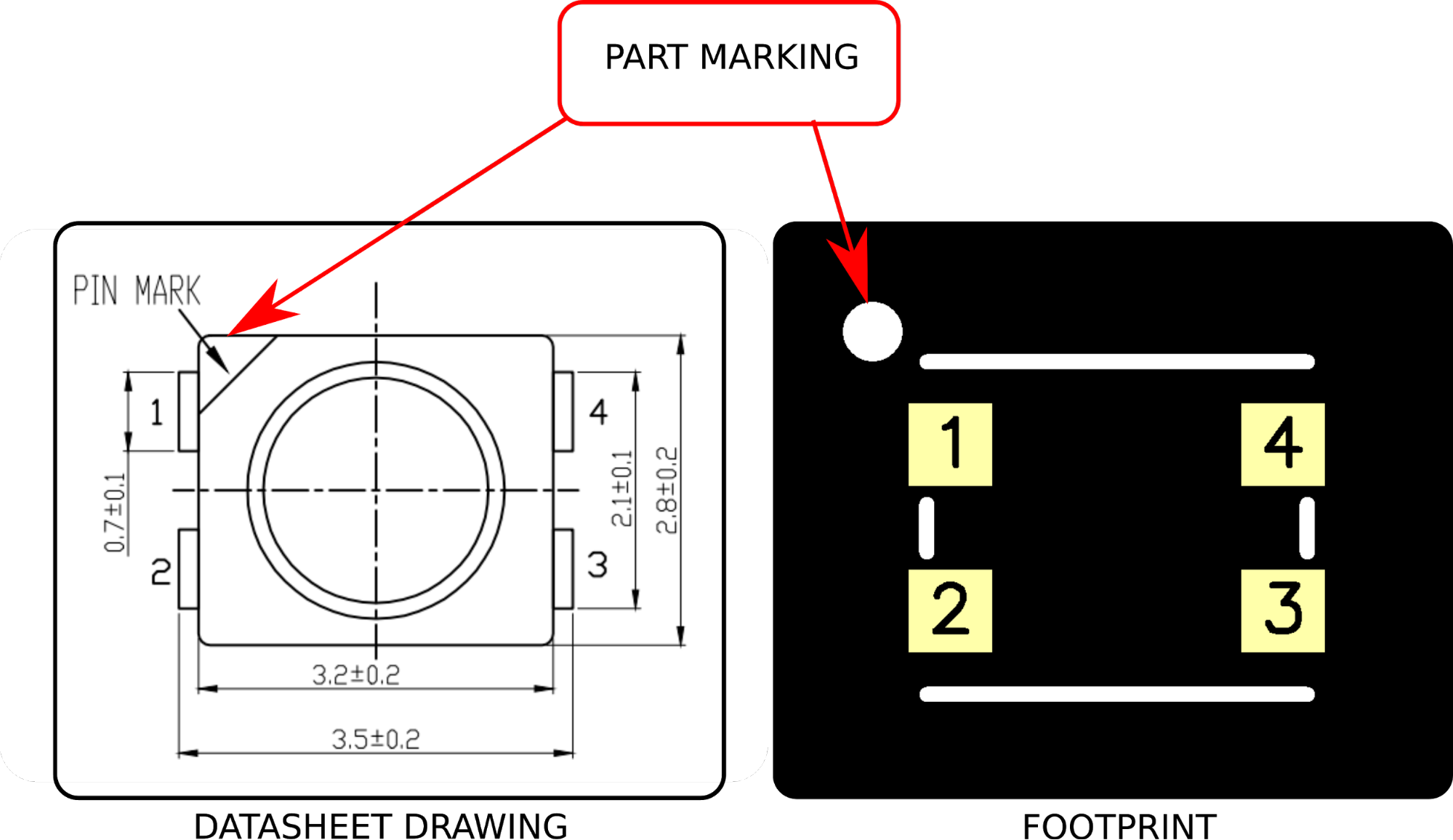

Les composants qui ont une polarité doivent avoir leurs empreintes vérifiées pour s'assurer que les marques de polarité sont clairement marquées. Cela inclut les marquages de la broche un du circuit intégré, les marques de cathode de diode et les marquages de condensateur polarisé.

Figure 2. Marquage de la broche un sur une LED CREE.

Optez pour une large sélection de substitutions de pièces testées

Un retard courant dans la production se produit lorsque des pièces clés ne sont pas disponibles et qu'aucune substitution n'a été pré-testée et approuvée. Si une pièce a des substitutions viables mais se trouve dans un chemin critique de votre circuit ou produit, je vous recommande fortement de construire des prototypes et de tester avec chaque substitution avant de passer en production. Cela réduit le risque encouru lors du passage à une pièce de substitution à l'avenir.

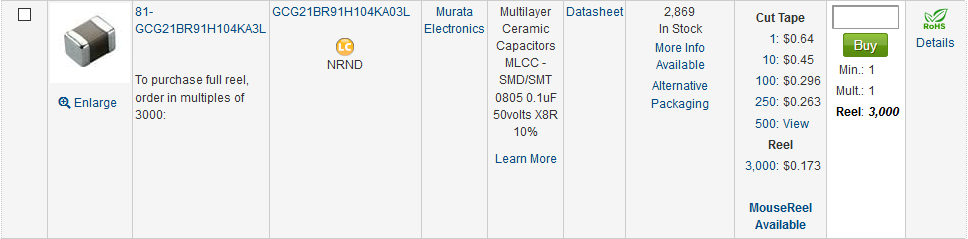

Figure 3. Partie en fin de vie sur Mouser marquée comme NRND ou non recommandée pour les nouveaux modèles

Si vous avez des pièces uniques qui n'ont pas de substituts directs (microcontrôleurs, capteurs spécialisés, etc.), vérifiez la durée de vie de la pièce depuis la fabrication de la pièce. Les fabricants marqueront les composants dont l'arrêt est prévu comme « Non recommandé pour les nouvelles conceptions ».

En règle générale, les fabricants garantissent une durée de vie définie pour la fabrication de la pièce et informeront les utilisateurs de la pièce lorsqu'elle sera en fin de vie (EoL). Assurez-vous que la pièce dont vous avez besoin sera disponible jusqu'à la fin de la durée de vie de votre produit afin d'éviter toute reconception coûteuse du produit.

Utiliser des modules radio pré-certifiés

Si votre produit utilise Bluetooth ou WiFi, envisagez d'utiliser un module radio pré-certifié. Ces modules sont des systèmes préconçus et emballés dont le bon fonctionnement est garanti avec un numéro d'identification FCC associé. L'utilisation d'un module radio pré-certifié augmente les chances d'un système sans fil fonctionnant correctement et réduira également la possibilité d'échouer aux tests de conformité d'émission radio FCC et CE.

Figure 4. La BuzzBox d'OSBeehives alimentée par un module radio pré-certifié Particle Photon. Image reproduite avec l'aimable autorisation d'OSBeehives.

Considérez la disposition de votre antenne sans fil

Si vous décidez que les économies de coûts liées au déploiement de la connectivité sans fil sur votre circuit imprimé en valent la peine, la disposition du circuit imprimé de l'antenne est essentielle. Pour la plupart des pièces de connectivité sans fil (un émetteur-récepteur), il y aura une disposition recommandée à partir de la fiche technique du fabricant. Suivre la mise en page recommandée sera probablement votre chemin le plus rapide vers le succès.

Il y a certaines choses à surveiller lors de la mise en page du PCB. Tout d'abord, l'impédance doit être adaptée entre l'émetteur-récepteur et l'antenne. Deuxièmement, la fiche technique de l'émetteur-récepteur devrait contenir plus de détails sur la sélection de l'antenne appropriée, la conception d'un filtre de réglage et l'impédance correcte nécessaire pour des performances maximales.

Je recommande fortement d'effectuer des tests de pré-conformité sur votre produit si vous concevez votre propre connectivité sans fil. Les tests de pré-conformité permettront, espérons-le, de détecter tout problème évident avec votre conception. Recherchez les harmoniques de fréquence dans ce que vous visez dans les horloges, les oscillateurs et le spectre de transmission.

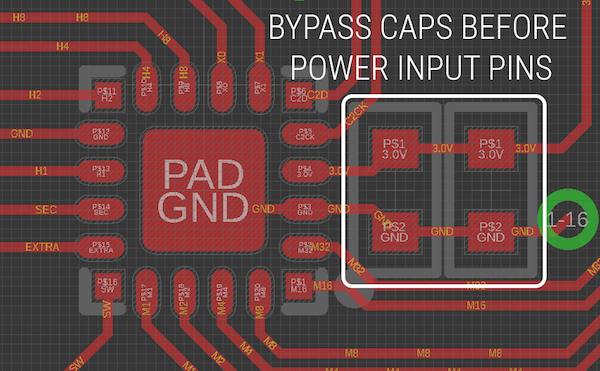

N'oubliez pas les condensateurs de découplage

Les composants électriques ont besoin de sources de tension stables et des condensateurs de découplage doivent être inclus sur votre PCB à proximité de chaque composant actif. Les condensateurs de découplage fonctionnent mieux lorsqu'ils sont aussi proches que possible des broches d'alimentation du composant.

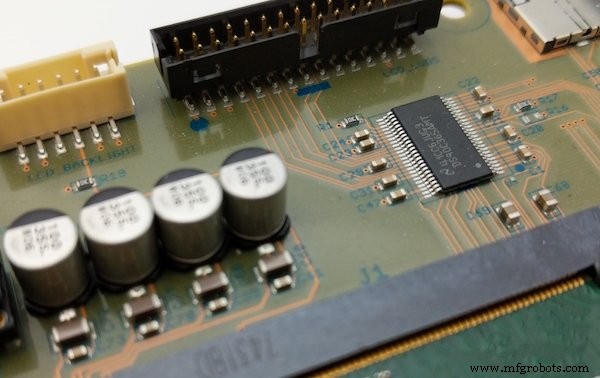

Figure 5. Les condensateurs de découplage garantissent que ce Texas Instruments LVDS convertisseur a une puissance douce.

Pour les composants plus gros qui ont plusieurs broches d'alimentation, vous aurez peut-être besoin de condensateurs de découplage à chaque broche d'alimentation. Les pièces sensibles à l'alimentation comme les capteurs, les CAN et les FPGA, vous pouvez également inclure des capuchons de découplage pour les broches de terre. Le condensateur de découplage doit être en ligne avec la source d'alimentation et le composant car cela améliore les performances du condensateur.

Figure 6. Les condensateurs de dérivation ou de découplage doivent être placés en ligne à partir de la source d'alimentation.

Protégez votre carte avec une largeur et un espacement de trace appropriés

Les traces de courant élevé doivent être correctement dimensionnées pour s'assurer qu'elles ne brûlent pas votre PCB. Je recommande d'utiliser un calculateur de largeur de trace en ligne pour effectuer les calculs. Les traces à l'extérieur de la carte peuvent gérer plus de courant qu'à l'intérieur car il est plus facile pour la trace externe de dissiper la chaleur générée. Pour réduire la chaleur, essayez de spécifier l'augmentation de température sur le calculateur de largeur de trace à 10C. Cependant, si vous n'avez pas de place pour une trace aussi large, une augmentation de température de 20 °C devrait convenir pour la plupart des applications.

Si vous ne pouvez pas acheminer une trace assez large, vous devrez peut-être utiliser un poids en cuivre plus épais qui augmentera la capacité de courant. Cependant, l'augmentation de l'épaisseur du poids du cuivre peut entraîner des problèmes de largeur de trace et d'espacement minimes pour la vérification des règles de conception (DRC), alors assurez-vous d'en tenir compte. En général, une épaisseur plus importante avec le poids en cuivre nécessitera des largeurs et des espaces de trace plus grands et augmentera le prix de votre prix unitaire par PCB.

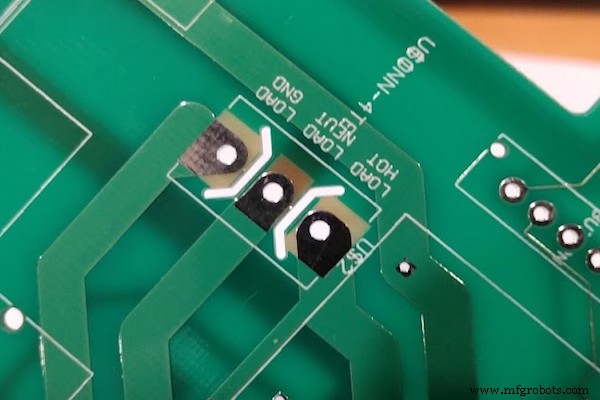

Figure 7. Routes découpées entre les plots pour une isolation de tension accrue. Image reproduite avec l'aimable autorisation de Scott Swaaley de MAKESafe Tools.

Un problème souvent négligé est de s'assurer que les pistes haute tension sont suffisamment isolées les unes des autres. Si votre produit est connecté à la tension secteur, vous devez vous assurer que la tension ne peut pas sauter l'entrefer et court-circuiter.

Choisissez le bon routage du régulateur d'alimentation

Il existe deux grands types de régulateurs de tension dans les systèmes embarqués :les régulateurs linéaires et les régulateurs à découpage. Chaque type a des directives différentes pour la disposition et les routages de PCB.

Travailler avec des régulateurs linéaires

Les régulateurs linéaires prennent la tension excédentaire et la convertissent en chaleur perdue. Ceci est inefficace, mais les régulateurs linéaires n'ont généralement besoin que de condensateurs externes pour fonctionner correctement et peuvent être moins bruyants que les régulateurs à découpage. Il y a deux choses à faire avec les régulateurs linéaires :

- Considérez votre choix de condensateur. Suivez les directives du fabricant sur le type, la valeur et l'emplacement des condensateurs utilisés pour contourner le régulateur. En règle générale, les condensateurs doivent être placés aussi près que possible des broches d'entrée et de sortie du régulateur.

- Attention à la chaleur. En règle générale, cela signifie s'assurer que l'ensemble que vous avez sélectionné pour le régulateur peut gérer la quantité de chaleur que vous allez générer et que votre configuration peut la supporter. Les coulées de cuivre et les coutures via seront votre ami ici. Si une coulée de cuivre n'est pas assez importante, un dissipateur thermique sera nécessaire.

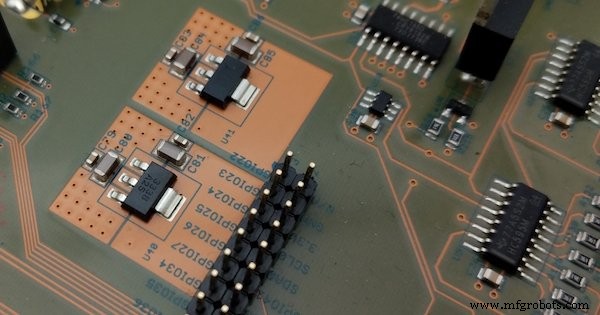

Figure 8. Régulateurs de tension linéaire avec cuivre verse pour la dissipation thermique.

Travailler avec des régulateurs de commutation

Les régulateurs à découpage sont plus efficaces que les régulateurs linéaires mais sont plus compliqués à concevoir. En règle générale, la chaleur n'est pas un problème avec les régulateurs à découpage, mais vous devez sélectionner soigneusement les composants pour vous assurer que le régulateur à découpage fonctionnera correctement. Les régulateurs à découpage sont également plus susceptibles de générer des champs électromagnétiques indésirables (CEM) et de provoquer des défaillances au stade de la conformité FCC/CE d'un produit.

- Suivez la mise en page recommandée du fabricant de près. Ces mises en page ont été testées pour fonctionner correctement.

- Gardez la boucle de rétroaction pour le mélangeur aussi petite que possible. Cela réduira les CEM et la résistance, l'inductance et la capacité parasites.

- Portez une attention particulière aux valeurs nominales ESR et ESL des condensateurs de sortie de vos régulateurs de commutation. Lorsque vous recherchez des composants, la fiche technique du régulateur à découpage vous indiquera généralement où définir les valeurs.

Pour concevoir des mélangeurs, j'aime utiliser Texas Instruments Webench. Il génère plusieurs conceptions pour vos spécifications souhaitées et vous donne les numéros de référence des inductances et des condensateurs dont vous aurez besoin pour concevoir correctement le mélangeur.

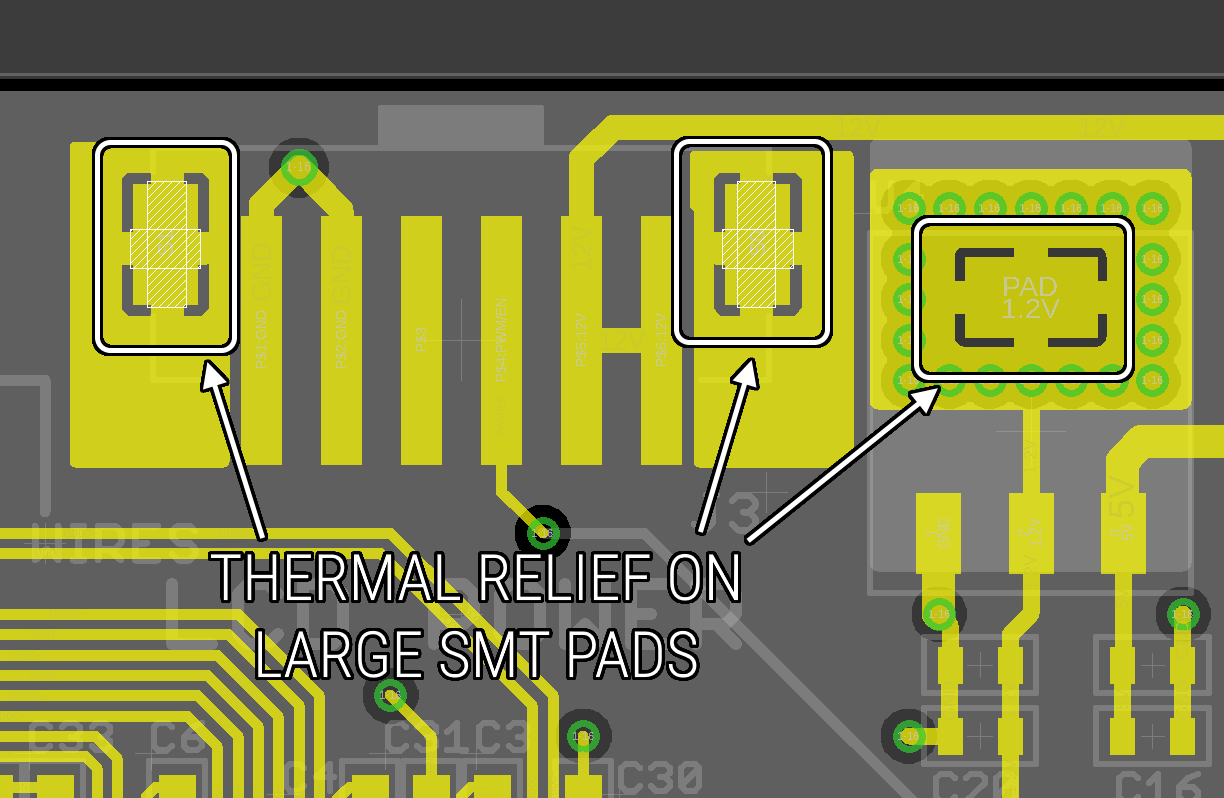

Inclure un soulagement thermique pour les grandes traces et coulées de cuivre

Une pastille en cuivre avec soulagement thermique est créée en connectant la pastille à la trace de cuivre ou en versant à l'aide de pistes étroites plus petites au lieu de la connecter directement. Le soulagement thermique réduit la charge thermique de la soudure du composant à la pastille. Cela réduit le risque de soudure à froid en raison du cuivre dissipant la chaleur trop rapidement.

Figure 9. Soulagement thermique sur de grandes pastilles CMS pour favoriser une bonne soudure des connexions.

Vous devez faire attention à la charge actuelle traversant la zone de soulagement thermique. Si ceux-ci sont conçus trop étroits, vous pouvez vous retrouver avec un fusible unidirectionnel.

Optimisez votre conception pour l'assemblage CMS

Les coûts de production et le temps d'assemblage sont tous deux affectés positivement lorsque vous utilisez autant de composants CMS que possible. Des connecteurs CMS peuvent être créés si le connecteur ne doit être interfacé que lors de l'assemblage du produit (comme la fixation d'une batterie au lithium interne lors de l'assemblage du produit).

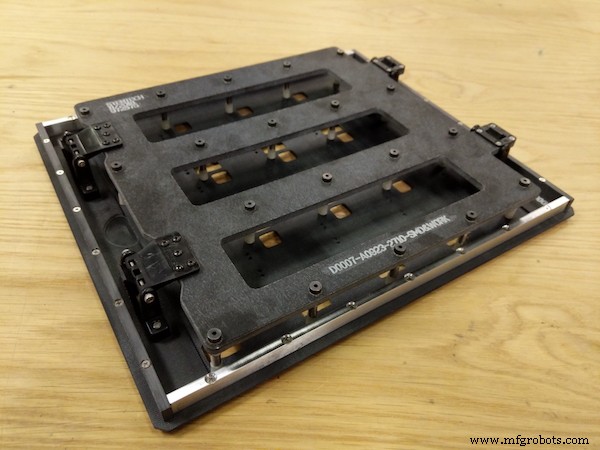

Figure 10. Outillage de palette Wave pour permettre une soudure plus rapide des connecteurs à trou traversant.

Parfois, des pièces traversantes sont nécessaires. Les connecteurs interfacés avec des humains doivent presque toujours être traversants pour éviter que la pièce ne soit retirée de force pendant le fonctionnement. Lorsque vous utilisez des pièces traversantes, travaillez avec votre sous-traitant pour déterminer l'espace que vous devez laisser autour des pièces pour optimiser le soudage à la vague ou sélectif. Si d'autres composants sont trop proches des contacts traversants, le sous-traitant devra peut-être souder le connecteur à la main, ce qui ralentira votre processus d'assemblage et augmentera les coûts.

Vérifiez vos contrôles de règles de conception

La double vérification de vos règles de conception est probablement l'élément le plus important de cette liste. Vérifiez auprès de votre fabricant ses règles de conception. La plupart des fabricants ont différents niveaux de règles de conception de mise à l'échelle. Si vous pouvez vous en tirer avec les règles de conception plus larges et plus standard, vous devriez.

Avant d'envoyer vos fichiers de conception à votre fabricant, je vous suggère de lancer votre DRC une dernière fois et de vérifier les points suivants :

- Exécuter une vérification des règles de conception (DRC)

- Vérifier les connexions et les itinéraires

- Utilisez les « fils à air » ou les « lignes de rat » de votre outil EDA pour montrer visuellement quelles pastilles de pièces sont connectées les unes aux autres sur un réseau de signal

- Mettre à jour tout texte sérigraphié pour les codes de date, la version de PCB ou les métadonnées

Conclusion

J'espère que cet article vous guidera dans l'amélioration de votre processus de conception de circuits imprimés et vous aidera à réduire vos risques lors de la commande d'assemblages de circuits imprimés et à augmenter la production de vos produits. Plus vous planifiez le préassemblage, moins il y a de problèmes dans la production.

Pour plus d'informations, consultez mon entretien avec l'équipe All About Circuits et lisez la liste de contrôle que j'ai écrite pour les considérations pré-FAB et de production.

Les articles sur l'industrie sont une forme de contenu qui permet aux partenaires de l'industrie de partager des actualités, des messages et des technologies utiles avec les lecteurs d'All About Circuits d'une manière qui ne convient pas au contenu éditorial. Tous les articles de l'industrie sont soumis à des directives éditoriales strictes dans le but d'offrir aux lecteurs des nouvelles utiles, une expertise technique ou des histoires. Les points de vue et opinions exprimés dans les articles de l'industrie sont ceux du partenaire et pas nécessairement ceux d'All About Circuits ou de ses rédacteurs.

Technologie industrielle

- Circuit imprimé Power Plane :bonnes pratiques

- Réduction des émissions de PCB Pratiques de conception à faible bruit

- Comment Amazon rompt avec succès les meilleures pratiques pour les installations logistiques

- Comment panéliser vos planches pour l'assemblage

- Considérations importantes pour l'assemblage de PCB

- Pratiques permettant un assemblage de PCB sans faille

- Directives importantes de conception pour la fabrication et l'assemblage de PCB - Partie I

- Directives importantes de conception pour la fabrication et l'assemblage de PCB - Partie II

- Comment sélectionner les matériaux de carte appropriés pour la fabrication de circuits imprimés flexibles ?