Un nouveau monde pour la fabrication de pièces énergétiques

Les inquiétudes concernant le changement climatique et les niveaux mondiaux de dioxyde de carbone ont placé l'énergie verte plus près du siège du conducteur ces dernières années. Selon le Global Energy Review de l'Agence internationale de l'énergie (AIE), la plupart des experts s'attendent à ce que les énergies renouvelables produisent près de 30 % de toute l'électricité en 2021, la production éolienne et solaire augmentant respectivement de 17 % et 18 %.

Malgré cette croissance impressionnante, les combustibles fossiles continuent de dominer le marché, l'AIE prédisant que la demande de charbon représentera à elle seule 60 % de plus que toutes les énergies renouvelables combinées. Par conséquent, le CO2 lié à l'énergie les émissions sont sur le point d'atteindre leur deuxième plus forte augmentation annuelle jamais enregistrée, anéantissant toute réduction des concentrations de gaz à effet de serre due à une pandémie.

C'est une industrie dynamique, bien sûr, mais une chose est certaine :la consommation mondiale d'énergie, quelle que soit sa forme, continuera de créer de nouvelles opportunités pour les ateliers d'usinage et autres fabricants discrets. Carters de pompe et de turbine, boîtes de vitesses, sections de racine d'éolienne, tête de puits et composants de forage - ce ne sont là que quelques-unes des pièces produites chaque jour par les équipementiers énergétiques et leurs fournisseurs de niveau, dont beaucoup sont assez grandes, lourdes et faites de matériaux difficiles comme l'Inconel et Acier duplex.

Visez grand ou rentrez chez vous

Les grosses pièces nécessitent de grosses machines, de gros serrages et de gros outils de coupe, qui exigent tous un gros investissement. Klaus Miller, vice-président des ventes pour Absolute Machine Tools Inc., Lorain, Ohio, est heureux de vous aider avec le premier d'entre eux. Il a noté que les marchés de l'énergie et de l'aérospatiale ont été lents au cours des deux dernières années, bien que les deux semblent reprendre maintenant que le pire de la pandémie est, espérons-le, derrière nous.

"Nous sommes un importateur de You Ji et d'autres marques de machines CNC", a déclaré Miller. « You Ji équipe certains de ses plus gros équipements de roulements de table hydrostatiques, ce qui les rend très populaires auprès des fabricants de pièces énergétiques. En effet, ces machines-outils peuvent supporter les charges extrêmement lourdes rencontrées dans ce secteur d'usinage et dans d'autres, et offrent une excellente précision à long terme grâce à cette fonctionnalité. »

Dans un exemple récent, Absolute a installé un tour à tourelle verticale You Ji (VTL) avec une table de 4 m. La société qui l'a achetée usine de grandes pièces énergétiques, ce qui, selon Miller, s'est fortement développé suite à l'augmentation des investissements dans les énergies propres au cours de la période 2006, mais a commencé à diminuer environ une décennie plus tard, alors que la fabrication se délocalisait vers la Chine, la Roumanie et d'autres fournisseurs à faible coût. . Cette nouvelle installation pourrait indiquer un renversement de ce qui a longtemps été une tendance.

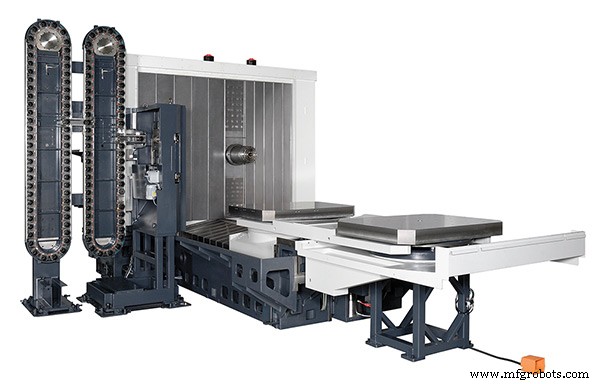

Absolute a également installé une aléseuse de grande capacité pour un client local plus tôt cette année. Bien que la direction de l'atelier n'ait pas divulgué l'application spécifique, elle a dit à Miller qu'elle était destinée à des travaux énergétiques et qu'elle devait avoir une capacité de charge de 35 000 lbf (155,7 kN). "Ils avaient déjà un broyeur à pont Johnford, mais ils avaient besoin de quelque chose de plus grand", a-t-il déclaré. "Là encore, entre les paliers hydrostatiques et la masse de la machine - 130 000 lb (58 967 kg) - cela s'est avéré être la bonne solution."

Plus c'est lourd, mieux c'est

La masse de la machine est clairement importante lors de coupes lourdes et de recherche de précision dans des pièces plus grandes qu'une camionnette. Miller et d'autres ont suggéré que peu de constructeurs de machines-outils aujourd'hui "les fabriquent comme avant" et que de nombreux ateliers d'usinage ont donc choisi de moderniser leur Lucas, Giddings &Lewis et d'autres vieux fers avec des commandes CNC. Et bien qu'il s'agisse d'un excellent moyen de prolonger la durée de vie de ce qui était sûrement un investissement substantiel, il arrive un moment où même le meilleur équipement est en deçà de son équivalent moderne, quel que soit le nombre de mises à jour.

Une autre façon pour les ateliers de maximiser ces investissements consiste à utiliser leurs capacités d'usinage de grandes pièces pour se développer au-delà du marché de l'énergie. Par exemple, l'industrie de la défense est un important utilisateur de pièces surdimensionnées, tout comme les industries minière, agricole et de la construction. Toutefois, pour s'attaquer à ce type de travail, les ateliers doivent investir dans des machines-outils flexibles pouvant être facilement adaptées à une variété de pièces et dotées de fonctionnalités qui minimisent les temps d'arrêt.

Bernard Otto, directeur du support technique et chef de produit pour les produits Kiwa Japon et OKK Japon chez Methods Machine Tools Inc., Sudbury, Mass., a plusieurs recommandations sur la façon d'y parvenir. Il a noté que de nombreux clients de Methods soutiennent l'industrie de la fracturation hydraulique, produisant des pompes, des boîtiers et des composants de taille similaire. Être compétitif ici signifie non seulement retirer efficacement de grandes quantités de matière des pièces moulées et forgées en acier, mais aussi faire tourner la broche à tout moment.

"L'utilisation élevée de la broche nécessite que la personne qui utilise la machine puisse faire entrer et sortir des pièces de 17 000 lb (7 711 kg) rapidement, avec précision et surtout en toute sécurité", a-t-il déclaré. "Dans la majorité des cas, il est préférable d'utiliser un changeur de palettes."

Aller en profondeur

Otto a également souligné que le fait d'avoir une large gamme de vitesses de broche offre une flexibilité similaire. Il a déclaré que de nombreux centres d'usinage dans ce domaine disposent de poupées à engrenages à cône 50 avec seulement deux gammes, haute vitesse et basse vitesse, et une vitesse maximale de 3 600 tr/min. Cela limite la capacité de leurs propriétaires à utiliser de petites perceuses et fraises ou à usiner des alliages d'aluminium.

« OKK est l'un des rares constructeurs à proposer trois gammes d'engrenages et jusqu'à 6 000 tr/min, permettant à ses clients de couper de manière très agressive avec de grandes fraises à surfacer, par exemple, et d'utiliser également des outils de coupe plus petits si nécessaire », a déclaré Otto. "Cela les rend beaucoup plus polyvalents pour les ateliers qui doivent produire une variété de pièces."

Parmi les autres caractéristiques à rechercher, citons la poussée élevée de l'axe Z pour les opérations de forage lourdes, la plomberie intégrée pour le serrage hydraulique automatisé et, sur les aléseuses, la possibilité de verrouiller le fourreau (l'axe W) en place, ce qui augmente considérablement la rigidité lors de l'ébauche en profondeur. les poches. C'est pour ces raisons et d'autres qu'Otto est d'accord avec Absolute's Miller pour dire que suivre la technologie actuelle des machines-outils est la voie à suivre pour les ateliers qui souhaitent rester aussi compétitifs que possible.

Mais peut-être que la recommandation la plus importante pour les fabricants d'énergie et autres ayant des demandes fluctuantes est de garder leurs machines allumées et pleinement opérationnelles. Cela est particulièrement vrai pour le secteur pétrolier et gazier, qui peut être très cyclique, et pour les entreprises dont les actifs de machines ont été payés depuis longtemps et ont tendance à rester inactifs entre les emplois.

Dit Otto, « Dans ces situations, notre service après-vente répond souvent aux appels de clients qui tentent de démarrer une machine qui n'a pas été utilisée depuis des mois et parfois des années, pour constater qu'un axe est gelé ou qu'un composant électronique est mort. . C'est pourquoi nous disons aux magasins de cycler leurs machines périodiquement et, mieux encore, de les mettre sur un programme d'entretien préventif avec un distributeur agréé. Cela permet d'éviter certaines mauvaises surprises, quelle que soit la marque de la machine, sa taille ou le type de travail.”

Préhension constante

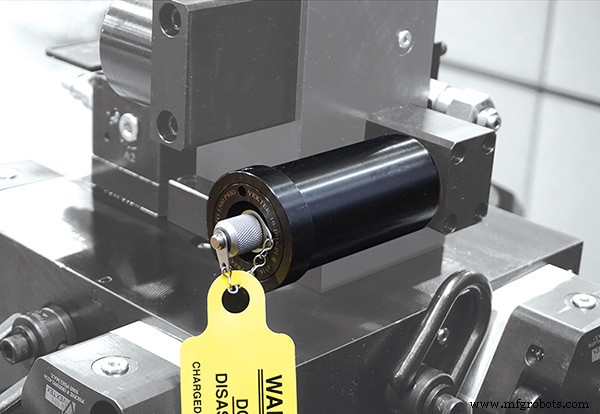

Braden Damman a appuyé la nécessité d'un serrage hydraulique, bien qu'il ait rapidement souligné que la plomberie intégrée mentionnée précédemment n'est pas une condition préalable. Un ingénieur d'applications chez le fournisseur de composants de serrage Vektek LLC, Emporia, Kan., Damman a noté que plusieurs options de configuration supplémentaires sont disponibles, y compris celles où le dispositif de serrage lui-même est raccordé pour l'hydraulique et alimenté par un "accumulateur" externe, un dispositif qui maintient la pression sur le système pendant l'usinage.

Quelle que soit l'approche, le serrage hydraulique est clairement le gagnant en termes de cohérence et de fiabilité, voire de prix. « Dans la plupart des applications, l'hydraulique est la solution la plus coûteuse, bien que le coût initial soit rapidement compensé par des améliorations de la productivité », a déclaré Damman. "Il élimine les variations observées avec les méthodes de serrage manuelles et est indispensable pour les processus automatisés."

Ironiquement, une grande partie de la grande partie de l'énergie que Damman est appelée à aider est destinée aux opérations secondaires. "Nous voyons un bon nombre de composants de turbines à gaz qui ont une sorte de détail fin avec des tolérances très strictes", a-t-il déclaré. « Dans ces applications, le client souhaite souvent monter la pièce sur une rectifieuse CNC pour la finition et a besoin qu'elle soit automatisée en plus. Le serrage hydraulique est presque toujours la méthode préférée en raison de sa grande répétabilité.”

Larry Robbins, président du spécialiste du serrage SMW Autoblok Corp., Wheeling, Illinois, est un grand fan du serrage répétable, mais a noté qu'il est souvent nécessaire de repositionner de grandes pièces en raison de leur variabilité. "Qu'il s'agisse d'un forgeage ou d'un moulage, chaque fois que vous dépassez un mètre de diamètre environ, vous avez presque toujours besoin d'un moyen d'ajuster son emplacement dans le mandrin", a-t-il déclaré. "Nous proposons un réglage indépendant des mâchoires avec nos mandrins manuels et hydrauliques depuis probablement 25 ans maintenant, mais nous avons étendu cette capacité au cours des dernières années à notre gamme de produits de serrage à activation électrique."

Tenue de travail énergique

Robbins a expliqué que les mandrins MM e-motion de la société disposent d'un système de positionnement linéaire (LPS) breveté qui permet à l'opérateur, automatiquement ou autrement, de mesurer l'emplacement de la pièce dans la machine via une sonde tactile, d'envoyer les informations de position au contrôleur et d'avoir le mandrin centre la pièce en conséquence. Chaque mâchoire est alimentée et contrôlée par son propre "e-moteur" qui est à son tour entraîné par un coupleur inductif, permettant au système d'être utilisé sur des applications fixes ou rotatives. Des pièces de toutes formes et tailles jusqu'à 1 250 mm sont acceptées, ainsi que la modification de la force de préhension, même pendant l'usinage de la pièce.

Comme plusieurs autres ici l'ont déclaré, Robbins et SMW Autoblok ont connu des ralentissements dans les secteurs de l'énergie et de l'aérospatiale au cours des deux dernières années, bien que les deux aient connu une légère hausse ces derniers temps. Fait intéressant, il a commencé à voir la demande de l'industrie pétrolière et gazière pour des mandrins capables de saisir des tuyaux de plus en plus gros, une demande qui représente un défi tant du point de vue du serrage que de la machine-outil.

« Dans le passé, nous avons repensé les mâchoires principales pour augmenter la capacité des mandrins existants, mais nous sommes maintenant confrontés à des conceptions de produits entièrement nouvelles compte tenu de la demande de trous traversants de 24" (610 mm) », a-t-il déclaré. « Des diamètres aussi importants sollicitent également fortement les roulements de broche d'un tour, ce que nous pouvons quelque peu atténuer grâce à l'utilisation de lunettes, mais là encore, nous nous approchons des limites de la technologie de serrage existante. créer un marché entièrement nouveau."

Accord sur l'automatisation

Le fournisseur de systèmes d'automatisation Fastems LLC USA, West Chester, Ohio, connaît des demandes similaires pour les nouvelles technologies. Le directeur régional des ventes, Loy McEldowney, a déclaré que le secteur de l'énergie a traditionnellement été lent à adopter la manutention automatisée des pièces, bien que cet état d'esprit ait commencé à changer grâce à la pénurie continue de main-d'œuvre qualifiée. "Comme de nombreuses industries, elles perdent de l'expertise et n'ont d'autre choix que d'automatiser partout où elles le peuvent."

Cela nécessite plusieurs choses. L'un des centres d'usinage à changement de palette décrit précédemment est un bon point de départ, suivi de près par une certaine forme de serrage automatisé. Outre les fixations hydrauliques et électroniques déjà évoquées, des systèmes de localisation du point zéro à commande pneumatique ou mécanique sont également disponibles. McEldowney a déclaré que les boutons de rétention de ces systèmes sont souvent montés directement sur de grandes pièces, avec le récepteur d'accouplement fixé à la palette.

Le plus important est peut-être le développement de processus stables et prévisibles. Cette tâche peut être difficile sur n'importe quelle pièce usinée, mais particulièrement pour les travaux à faible volume et à forte diversité communs à la fabrication d'énergie. Même ainsi, un nombre croissant de fournisseurs de composants pétroliers et gaziers font exactement cela.

"Justifier l'investissement dans l'automatisation et le développement de processus ultérieur ne nécessite pas tant des volumes élevés que des commandes assez répétables", a déclaré McEldowney. "Pour les entreprises qui ont des accords à long terme avec leurs clients et qui peuvent voir ce qui s'en vient au cours des 18 à 24 prochains mois, il est beaucoup moins effrayant de dépenser de l'argent pour des appareils dédiés, des palettes pour les mettre en place et un système automatisé ou même semi-automatique. système de stockage automatisé. Lorsqu'une commande arrive, il leur suffit de charger la palette, d'appeler le programme et d'exécuter la pièce. Et pour ceux qui disposent de notre système MMS (logiciel de gestion de la fabrication) et de notre contrôleur de cellule intégré, ils peuvent le faire sans interruption. Quoi qu'il en soit, cela rend la fabrication de volumes encore plus faibles très efficace. »

Système de contrôle d'automatisation

- Nouveau profil de carrière pour l'Industrie 4.0

- De nouveaux territoires en avance sur la fabrication

- B&R dévoile un nouvel outil de simulation pour le développement de jumeaux numériques

- Tour à bobine conçu pour les petites pièces

- Huit broches pour pièces complexes

- Machine de tournage vertical pick-up pour grandes pièces

- Un guide définitif sur la fabrication sans interruption

- Fabrication verte :des idées écologiques pour les usines

- McKinsey :fabrication numérique, préparation pour une nouvelle normalité