Technologie adaptée aux besoins d'usinage de l'atelier

Vous n'avez pas besoin de chercher bien loin pour trouver des préréglages d'outillage qui répondent aux exigences d'usinage de presque toutes les tailles d'atelier. La valeur du préréglage d'outils hors ligne - plutôt que d'arrêter les broches de la machine pour toucher les outils lorsque les machines sont inactives - continue de s'avérer inestimable, en particulier pour les plus petits ateliers qui utilisent pour la première fois. Les grands ateliers ont généralement reconnu que le préréglage de l'outillage fournit des résultats quantifiables significatifs. Selon Brendt Holden, président de Haimer USA (Villa Park, IL), ces avantages incluent la réduction des temps d'inactivité et des rebuts, la réduction des coûts d'outils, l'augmentation de la fiabilité des processus de production, l'amélioration de la durée de vie des outils et la garantie d'une qualité constante des produits. "Une enquête que j'ai vue a identifié la technologie de préréglage en haut de la liste de souhaits d'achat d'équipement pour 2017", a déclaré Holden. "C'est remarquable pour un investissement dans une technologie autre que la fabrication de puces."

Pour leur part, les fournisseurs de technologie de préréglage de précision ont suivi le rythme des exigences de tout, des plus petits ateliers de travail aux maisons de production à grand volume. Les modèles de préréglage, des machines de base d'entrée de gamme aux derniers systèmes automatisés sophistiqués, mesurent la longueur, le rayon ou le diamètre de l'outil, les angles et les rayons, entre autres. Les vraies différences d'un modèle à l'autre se trouvent dans la construction, la taille des outils manipulés, l'utilisation d'une technologie d'imagerie sophistiquée et la disponibilité des capacités de post-traitement et de communication RFID, qui deviennent toutes deux de plus en plus importantes.

La technologie de préréglage a évolué pour minimiser les erreurs causées par l'interpolation et la transcription de l'opérateur. La capture des données de mesure et le chargement direct dans les commandes NC de la machine sont facilités par des systèmes de caméra, des lasers et des puces RFID et lisibles par machine fournissant des communications de données automatiques transparentes. Le but ultime de la technologie de préréglage est de faire tourner les broches et de ne pas laisser les machines inactives.

Le préréglage automatisé prépare les magasins au succès

Le préréglage automatisé qui réduit les temps de cycle et garantit des mesures de décalage précises sans intervention manuelle fastidieuse est le résultat d'une récente collaboration entre Rego-Fix Tool Corp. (Indianapolis, IN) et Zoller Inc. (Ann Arbor, MI). Les deux sociétés ont développé une approche innovante du système automatisé de préréglage et de mesure des outils. "Appelé Venturion 600 avec serrage powRgrip, le système élimine pratiquement toute intervention de l'opérateur et, par conséquent, augmente considérablement la vitesse, la précision et la répétabilité du préréglage de l'outil", a déclaré David McHenry, directeur technique et ingénierie de Rego-Fix.

"En travaillant en étroite collaboration avec nos clients, nous avons réalisé qu'il y avait une forte demande pour l'utilisation de la technologie powRgrip dans le cadre d'un système de préréglage automatisé", a déclaré McHenry. Venturion 600 avec powRgrip est capable de serrer/desserrer, de mesurer et de prérégler de haute précision des outils de tous types. La technologie de serrage à pince powRgrip à couple élevé fonctionne avec moins de 3 μm de faux-rond et atténue les vibrations pour obtenir d'excellents états de surface dans les applications d'usinage à grande vitesse.

« Le mariage des technologies avancées de préréglage automatisé avec celles de powRgrip élargit encore la portée des applications de powRgrip, en particulier dans les environnements de fabrication de chaînes de production. Les grandes entreprises de production, souvent dans les secteurs de l'automobile et de l'aérospatiale, ont besoin de la cohérence et de la vitesse que seuls des systèmes de préréglage automatisés hautement reproductibles peuvent offrir », a déclaré McHenry.

Qu'est-ce qui rend le système Venturion si puissant ?

En fonctionnement, le Venturion 600 offre une navigation facile et simple en termes d'entrée et d'utilisation. Les ateliers créent des profils pour chaque outil de coupe utilisé et spécifient des paramètres, tels que des longueurs de jauge et des diamètres. Lorsqu'un opérateur prérégle un outil, il le place dans une pince, puis dans le dispositif de préréglage, sélectionne les informations de préréglage correctes dans le logiciel et lance le système. Le système mesure ensuite l'outil de coupe, l'enfonce et mesure à nouveau pour atteindre les mesures finales assemblées. Par mesure de sécurité, l'opérateur doit démarrer manuellement le cycle d'enfoncement pour s'assurer que les mains sont éloignées de la machine. Le système imprime ensuite les données de l'outil ou les exporte vers une puce RFID.

Les produits de préréglage de Zoller comprennent du matériel pour le préréglage d'outils, la mesure, l'inspection automatisée et des logiciels. Toutes les fonctions sont conçues pour fournir une solution complète pour répondre à la fiabilité et la traçabilité des processus. Toutes les fonctions de mesure standard sont disponibles, y compris les dimensions longitudinales et transversales, le rayon, la technologie à deux angles, la concentricité et le faux-rond.

L'identification des outils et le transfert des données, en particulier pour les petites et moyennes entreprises, s'effectuent sans connexion réseau. Les outils sont mesurés par les appareils de préréglage et de mesure Zoller et les données d'outils mesurées sont codées dans un code QR, qui est imprimé sur une étiquette. Une fois le code QR scanné avec le lecteur, les données sont automatiquement transférées au contrôle de la machine CNC, éliminant ainsi la possibilité d'erreur résultant de la saisie manuelle des données via la frappe.

Le système de préréglage Venturion 600 comprend un logiciel de traitement d'image Zoller "pilote" ainsi qu'un fonctionnement intelligent de l'écran tactile et des éléments de commande intuitifs et ergonomiques qui optimisent le flux de travail. Équipé de la broche de haute précision "ace" de Zoller, le système offre une concentricité de 0,00008″ (0,002 mm) et un serrage d'outil à changement rapide. Une CNC contrôle la broche C pour la mise au point automatique du tranchant de l'outil, tandis qu'un encodeur rotatif permet le positionnement entièrement automatique de la broche à l'angle nominal et/ou l'évaluation du C axe de mesure.

L'opérateur n'a pas besoin de déplacer manuellement l'outil entre un système de mesure et le porte-outil mécanique powRgrip avec Venturion 600. Le prérégleur automatique serre l'outil en moins de 10 secondes puis mesure sa hauteur, détermine les décalages d'usinage et règle la outil dans le porte-outil, en une minute seulement.

Haimer acquiert un portefeuille de produits de préréglage éprouvé

Haimer GmbH a acquis la ligne de produits de préréglage Microset de DMG Mori et l'a rebaptisée Haimer Microset. "L'acquisition de la gamme de préréglages Microset est parfaitement adaptée à notre portefeuille de solutions, qui comprend des porte-outils, des machines de frettage et des machines d'équilibrage ainsi que des capteurs 3D et des outils de coupe en carbure monobloc", a déclaré le président de Haimer USA, Brendt Holden. Le portefeuille de produits Haimer Microset comprend plus de 29 modèles, de la machine d'entrée de gamme UNO Smart au modèle de frettage d'outil linéaire VIO.

"Un usinage réussi nécessite à la fois des machines puissantes et une technologie de porte-outils de haute précision, qui garantit que la précision est transférée de la broche jusqu'à l'arête de coupe", a déclaré Holden. « Les avantages du préréglage incluent la réduction des rebuts, la réduction des temps d'arrêt qui font perdre du temps et l'obtention d'informations plus précises dans la machine-outil pour aider à réduire les rebuts. Nous sommes en mesure d'utiliser pleinement la machine-outil car nous ne perdons pas de temps à toucher des outils ou à palper manuellement un outil. Pendant tout ce temps, la machine-outil fonctionne et c'est là que se trouve le véritable retour sur investissement », a déclaré Holden.

« Notre défi est de faire correspondre la bonne technologie de préréglage aux besoins de l'utilisateur. Bien sûr, vous devez commencer par une construction de qualité du produit pour obtenir des lectures précises, mais nous demandons ensuite à nos clients potentiels quels pourraient être leurs besoins pour les cinq prochaines années. Par exemple, voudront-ils transférer les données de décalage directement vers la machine-outil ? », a déclaré Holden.

La réponse concernant le préréglage à choisir se trouve dans l'étendue de la gamme de produits de préréglage Haimer Microset. Les préréglages sont compatibles avec les machines-outils de tous les fabricants et sont capables de communication bidirectionnelle et de post-traitement. Les données mesurées sont directement transférées aux systèmes de commande CN de la machine-outil de Siemens, Heidenhain, FANUC, MAPPS et autres connectés par stockage de données USB, Ethernet LAN ou RS232. De plus, les communications RFID sont disponibles. Les préréglages Haimer Microset peuvent être utilisés dans l'atelier, ainsi que dans le toolcrib.

Faire la bonne sélection de préréglage d'outil

Le plus grand défi pour les ateliers de toutes tailles, mais en particulier les ateliers de travail, est d'obtenir le choix et l'économie de la sélection d'un bon préréglage et la seule façon d'y parvenir est vraiment de définir les exigences d'outillage de l'atelier. "Les considérations clés sont de faire correspondre le budget de l'atelier à ses exigences de préréglage", a déclaré Doug Sumner, chef de produit des systèmes de mesure d'outils, BIG Kaiser Precision Tooling Inc. (Hoffman Estates, IL). "Les informations sur les exigences de l'atelier incluent les tailles de porte-outils, la plus grande longueur et le plus grand diamètre de l'outillage, les tolérances totales et le niveau d'automatisation. La façon dont le réglage des outils est organisé dans l'atelier est tout aussi importante », a déclaré Sumner.

"Dans les ateliers, il n'est pas rare que les opérateurs effectuent leurs propres configurations d'outillage directement dans l'atelier. Les machines Speroni sont endurcies en atelier et nous préférons en fait que les préréglages soient en atelier. Tout dépend du nombre de machines et du nombre d'outils utilisés par équipe. Par exemple, de nombreuses cellules ont généralement un préréglage dédié à la cellule », a déclaré Sumner.

La technologie de préréglage Speroni couvre tout, des machines d'entrée de gamme aux machines conçues pour les ateliers de production supérieure. « Notre préréglage d'entrée de gamme est le Diaset qui est livré avec un indicateur, ou projecteur optique. C'est un appareil de préréglage parfait pour les perceuses, les fraiseuses et les barres d'alésage, avec une précision de plus ou moins un millième. Pour les applications de niveau intermédiaire et les ateliers avec des tolérances inférieures au millième, il existe l'unité de table Speroni Magis pour les diamètres inférieurs à 14″ [356 mm] disponible dans une variété de tailles, y compris 16, 20, 24″ [400, 500, 600 mm] de longueur. Le système de préréglage et de mesure d'outils de table Magis dispose d'une interface utilisateur à écran unique et est disponible avec un mouvement manuel, une alimentation par gravité ou peut être mis à niveau pour inclure le serrage d'outils et une broche CNC pour effectuer des contrôles de faux-rond.

« Le système de caméra unique avec ses commandes conviviales peut mesurer la hauteur et le diamètre, mesurer la trajectoire de coupe de l'outil en faisant pivoter l'outil et en verrouillant la plus grande hauteur et le plus grand diamètre, ainsi que vérifier les faux-ronds. Magis est notre best-seller avec des longueurs de 400, 500 et 600 mm et des diamètres de 14″ [356 mm]. Avec le Magis, nous garantissons un faux-rond de 0,0003″ [0,008 mm] à 16″ [406 mm] hors de la broche », a déclaré Sumner.

Speroni Futura est un système modulaire de préréglage d'outils de haute précision conçu pour atteindre une précision reproductible de 1 μm. Le Futura est disponible dans une grande variété de configurations allant d'une machine manuelle la plus basique jusqu'à une CNC complète. Les configurations optionnelles incluent une deuxième caméra pour l'inspection, l'intégration CAD/CAM et la RFID. Avec le Speroni Futura et sa broche de haute précision, nous garantissons un faux-rond maximal de 0,0001″ [0,003 mm] à 16″ hors de la broche.

Pour un fonctionnement entièrement automatique, le Speroni Futura AutoShrink est un système intégré de préréglage et de frettage développé par Speroni S.P.A. pour l'industrie automobile. Le système le plus récent a été présenté comme une solution "sans intervention", entièrement automatique (indépendante de l'opérateur) et totalement sûre en termes de fonctionnalité et de précision de configuration inégalée de ±2,5 µm.

La gestion de l'ID d'outil élimine l'appui sur les boutons

Koma Precision Inc. (East Windsor, CT) a introduit le système TID (logiciel d'identification d'outil) dans sa gamme de produits de préréglage Elbo Controlli. TID est un système d'identification d'outils qui établit une interface entre les préréglages d'outils Elbo Controlli et le contrôleur NC de la machine. Le système comprend un lecteur Datamatrix 2D et une interface graphique entièrement personnalisable pour permettre le transfert de données directement de la machine CNC au préréglage d'outils.

En pratique, l'outil est mesuré avec le prérégleur. Le code Datamatrix est scanné avec le lecteur 2D pour être sauvegardé et mis à jour. L'outil est retiré du dispositif de préréglage et amené à la machine CNC où le modèle de machine est sélectionné sur un ordinateur portable ou une tablette. Une fois que les données d'outil sont numérisées dans la base de données d'outils, l'outil est sélectionné et les données chargées apparaissent sur la commande CN.

« En plus d'éliminer les erreurs du machiniste et l'appui manuel sur les boutons, le système TID envoie les données d'outils directement à la commande de la machine. Les données sont personnalisables en fonction de la longueur et du diamètre des outils, des angles et des rayons, ainsi que de l'usure et de la durée de vie de l'outil. L'utilisateur peut charger des informations sur la durée de vie prévue de l'outil. Une fois les codes QR scannés pour mettre à jour la machine, la durée de vie restante de l'outil sera indiquée », a déclaré Tim Murray, chef de produit Elbo Controlli, Koma Precision.

« Il y a huit modèles disponibles dans la gamme Elbo Controlli. TID est compatible avec les modèles Sethy Six, Hathor 6, 66B. modèles E46L et E46TW et s'adaptent vraiment aux ateliers, qu'ils soient petits ou grands et utilisant 25 ou 25 000 outils », a déclaré Murray. « Il permet à quiconque de télécharger rapidement des données sans que personne n'ait à appuyer sur le bouton pour définir la longueur ou le diamètre de l'outil. Qu'il s'agisse de sélectionner une machine d'entrée de gamme, une Hathor 6 de niveau intermédiaire ou une E46L haut de gamme, les utilisateurs qui envisagent de prérégler doivent fournir des informations sur la longueur maximale et les diamètres maximaux des outils, les poids maximaux des outils, si le post-traitement et l'envoi direct des données sont nécessaires, et répétabilité et tolérances des différents types de mesure requis.

Réglage d'outils ultra précis avec MIDA Diamond VTS

Les régleurs d'outils visuels MIDA Diamond VTS de nouvelle génération de Marposs Corp. sont conçus pour répondre au besoin de précision dans la micro-fabrication pour des industries telles que l'aérospatiale, l'aéronautique, le biomédical et les moules où les plus hauts niveaux de précision pour les pièces et les moules sont requis. Les outils utilisés dans ces processus deviennent de plus en plus petits, atteignant des diamètres de 0,1 mm ou moins. En conséquence, ces micro-outils redéfinissent les règles de la mesure d'outils sur machine, là où les techniques de toucher traditionnelles ne peuvent tout simplement pas être utilisées.

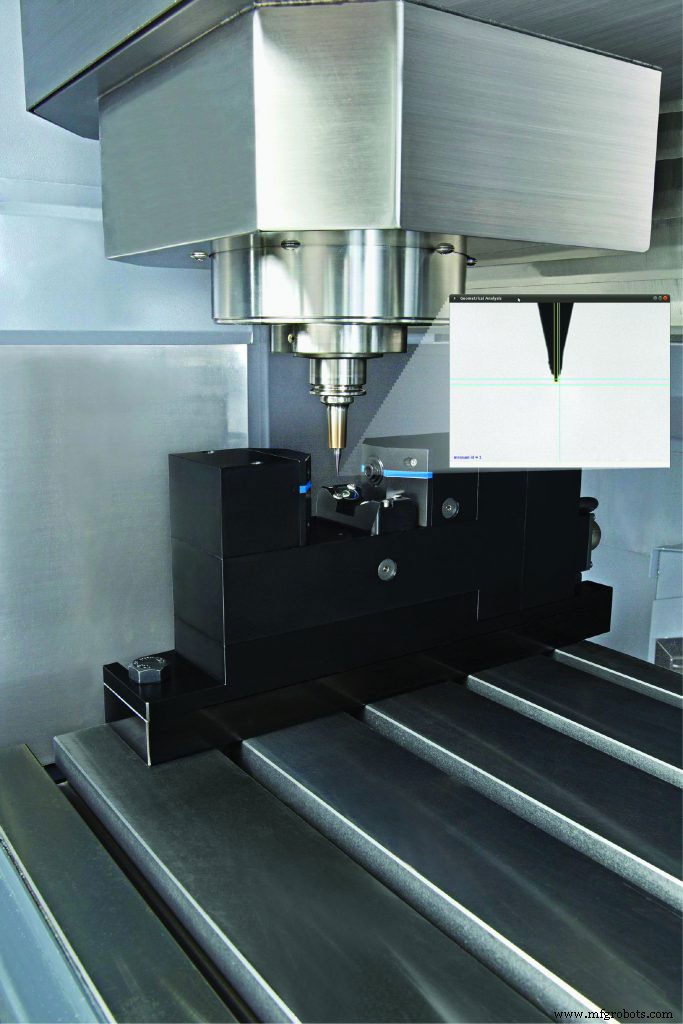

Le nouveau MIDA Diamond VTS compact présente une surface de table de machine réduite et une répétabilité de 0,2 μm, qui n'est pas affectée par les dimensions limitées de la table. Le système VTS mesure les dimensions de l'outil grâce au traitement des images prises par une caméra CCD. Les paramètres pertinents incluent la mesure de la longueur et du diamètre, le faux-rond de l'outil, le rayon de la fraise, le centre de l'outil, l'intégrité de la fraise unique et la dérive thermique de l'axe de la machine. Le VTS est capable de contrôler des outils aussi petits que 10 μm de diamètre, atteignant des valeurs de répétabilité de 0,2 μm, grâce à une résolution système de 0,1 μm.

VTS mesure les outils pendant qu'ils tournent à pleine vitesse de broche. Le fait que l'utilisateur n'ait pas à ralentir la broche pour contrôler l'outil réduit le temps de préréglage et augmente la précision de mesure. VTS peut également être utilisé pour analyser manuellement les surfaces d'outils. Une lumière frontale continue permet à l'opérateur de voir la surface éclairée de l'outil sur un écran PC, permettant à l'opérateur d'évaluer l'intégrité de la fraise.

L'unité VTS est conçue pour être installée à l'intérieur de la zone de travail de la machine et dispose d'un double système de protection pour fournir une haute résistance aux environnements difficiles de la machine. Les obturateurs pneumatiques recouvrent et protègent la lentille optique lorsque le VTS ne fonctionne pas. De plus, un flux d'air provenant de la fenêtre optique forme une barrière d'air qui rejette les copeaux et les gouttes de liquide de refroidissement, gardant le côté obturateur propre et protégeant la lentille optique lorsque l'obturateur est ouvert.

Système de contrôle d'automatisation

- La technologie à double broche est une aubaine pour les constructeurs automobiles

- Déviation d'outil dans l'usinage CNC

- Stratégies pour réduire la déviation de l'outil dans l'usinage CNC

- Usinage 5 axes avec Fusion 360

- Tronçonnage avec usinage sur l'axe Y

- La durée de vie de l'outil et l'évolutivité entraînent une nouvelle réflexion sur l'usinage

- Centre de tournage et technologie des machines

- Comprendre le processus d'usinage et la machine-outil

- Technologie de centre d'usinage CNC