Protocoles de communication :examen des options des applications d'encodeur

Cet article traite de l'utilisation d'un encodeur pour assurer un suivi précis et continu de l'arbre du rotor d'un moteur et des facteurs clés qui aideront à la sélection de l'encodeur basé sur différents paramètres.

L'utilisation croissante de moteurs dans la robotique, les entraînements industriels, les systèmes d'automatisation d'usine, les sites de production d'énergie renouvelable, etc., combinée à un besoin croissant d'un fonctionnement plus économe en énergie, a entraîné une augmentation importante de l'utilisation des codeurs rotatifs ces dernières années. Dans le récent rapport d'Insight Partners sur ce sujet, le cabinet d'analystes prévoit que le marché global des encodeurs connaîtra un taux de croissance annuel composé (TCAC) de 10,2% de ses chiffres d'affaires mondiaux d'ici 2027. Par conséquent, il est prévu que ce marché vaudrait 3,45 milliards de dollars par an à la fin de cette période.

Pour maximiser les niveaux d'efficacité opérationnelle d'un moteur, un suivi continu précis de son arbre de rotor est nécessaire. Cela permettra d'acquérir des données constantes sur la position du rotor, ainsi que la vitesse et la direction de son mouvement. De telles fonctions peuvent être réalisées par l'inclusion d'une certaine forme d'encodeur dans la conception du système. Cependant, avant de décider de la nature de l'encodeur qui sera spécifié, vous devez comprendre les facteurs clés qui influenceront cette décision compte tenu d'un ensemble d'applications ou d'exigences logistiques.

Absolu ou incrémental ?

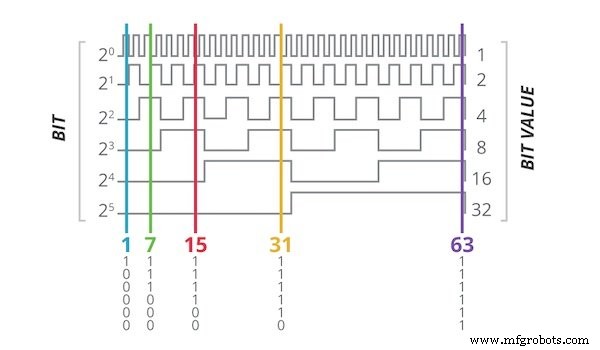

Plusieurs options sont possibles lors du choix d'un encodeur. Un type incrémental aidera à déterminer la position par rapport à un point de référence, tandis qu'un codeur absolu attribue un code unique à chaque position potentielle du rotor (Figure 1).

Bien que les codeurs incrémentaux soient moins chers et simples à mettre en œuvre, les codeurs absolus ont des avantages opérationnels clairs qui leur sont associés. L'avantage le plus notable de l'utilisation de codeurs absolus est le fait qu'ils ont une réponse immédiate (car ils ont simplement besoin d'identifier le code spécifique). Grâce à leur utilisation, la position du rotor peut être déterminée dès que le système est activé. Ceci est particulièrement avantageux dans les scénarios d'application critiques pour la sécurité.

Figure 1. Chaque position potentielle du rotor sur un codeur absolu a un code unique

Quel type d'encodeur doit être utilisé ?

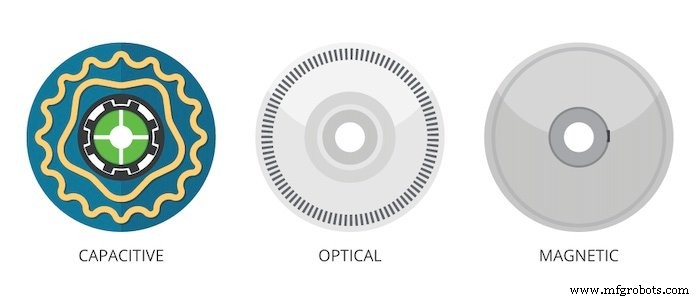

Il existe également plusieurs manières différentes par lesquelles le mécanisme de codage peut être mis en œuvre. Souvent, la détection optique est utilisée. Cependant, cela présente certains inconvénients, en particulier dans les environnements industriels à usage intensif, car la présence de saleté, de graisse ou d'huile peut masquer des parties du disque du codeur, ce qui rend difficile l'obtention de résultats corrects par le capteur photoélectrique associé. Une exposition continue à des chocs ou des vibrations peut également endommager le disque et nécessiter un remplacement. Un alignement exact est également requis, ce qui peut être un processus itératif et long.

Bien que les encodeurs magnétiques éliminent le problème de visibilité directe qui altère les encodeurs optiques, ceux-ci ont leurs propres inconvénients. Ils sont relativement gourmands en énergie et ne sont pas capables de supporter des résolutions élevées. C'est pour ces raisons que les codeurs absolus capacitifs, comme ceux présentés dans la série AMT de CUI Devices, connaissent désormais un grand succès. Ces encodeurs capacitifs sont insensibles à la présence de poussière, de saleté et de graisse.

Parallèlement, ils ont une forte résistance aux vibrations et aux températures extrêmes. Ils offrent une fiabilité continue, avec une durée de vie longue et sans problème - car, contrairement aux codeurs optiques, ils sont moins sujets à l'usure mécanique. Dans le même temps, ils peuvent fournir des degrés de précision bien plus élevés que leurs équivalents magnétiques (Figure 2).

Figure 2. Une comparaison des disques d'encodeur pour les encodeurs capacitifs, optiques et magnétiques

Intégrer un encodeur

Après avoir décidé du mécanisme de l'encodeur, l'élément suivant à traiter est l'interfaçage de l'encodeur avec le système hôte. Il existe une grande variété de protocoles d'interface qui peuvent être utilisés. Il est donc important de comprendre les distinctions entre eux afin de sélectionner l'option la plus appropriée.

Les interfaces série sont couramment utilisées pour la communication dans les systèmes industriels. RS-485, interface périphérique série (SPI) et interface série synchrone (SSI) sont parmi les plus importants de ces protocoles.

SPI fournit une interface bidirectionnelle capable de prendre en charge le fonctionnement en duplex intégral. Comme il existe de nombreuses unités de microcontrôleur hôte (MCU) qui ont un port SPI directement intégré, il s'agit d'un moyen pratique permettant de mettre en œuvre un système d'encodeur - prenant un minimum de temps et d'efforts. Des débits de données élevés peuvent être pris en charge, et il est également facile d'ajuster ce débit.

L'utilisation du SPI sera optimale lorsque les distances d'interconnexion concernées sont relativement courtes (idéalement moins d'un mètre). Des distances plus longues peuvent être acceptées, mais il sera nécessaire de réduire le débit de données pour maintenir une immunité au bruit acceptable. La série AMT22 de CUI Devices est l'un de ces encodeurs SPI, avec une vitesse d'horloge maximale de 2 MHz. Sur demande, l'encodeur peut fournir un retour de position extrêmement rapide, dans les 1 500 ns, au microcontrôleur hôte. Des commandes étendues peuvent également être utilisées via la connexion SPI pour définir le point zéro ou réinitialiser l'encodeur.

Figure 3. Exemple de configuration SPI avec signal d'horloge partagé, MOSI et MISO et ligne de sélection de puce unique

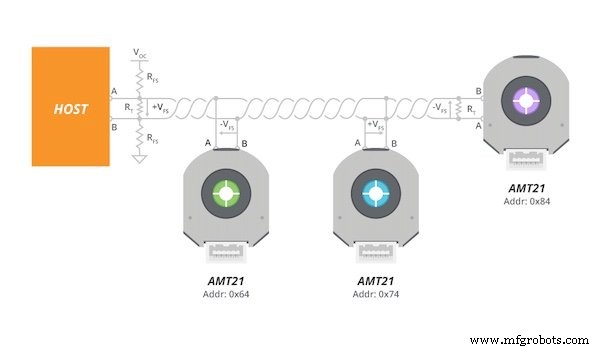

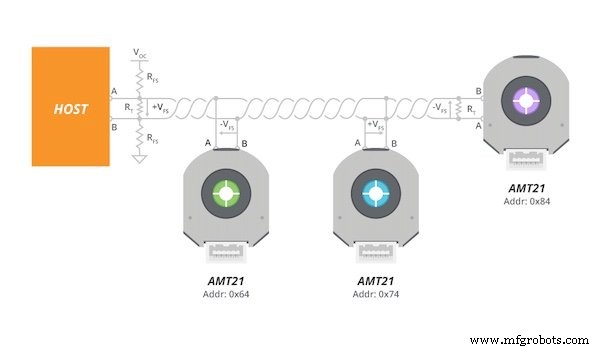

Mieux adapté aux distances d'interconnexion plus longues que le SPI, ou pour une utilisation dans des situations où il y a un bruit électrique important, le RS-485 est une autre option. Comme il s'agit d'un protocole d'interface asynchrone, il ne nécessite aucun signal d'horloge. Sa signalisation différentielle permet une réjection du bruit en mode commun et la forte immunité au bruit offerte signifie qu'il peut être déployé dans des environnements extrêmement difficiles où les interférences électromagnétiques (EMI) sont répandues.

Contrairement au SPI, il n'est pas nécessaire de freiner le débit lorsque la distance est allongée. Avec un émetteur-récepteur RS-485 dédié, la vitesse de communication peut atteindre 10 Mbps ou plus, en fonction de la distance que les données doivent parcourir sur un câble à paire torsadée. Le câble est alors terminé à chaque extrémité par une résistance égale à l'impédance caractéristique.

Un autre avantage majeur de RS-485 est que plusieurs encodeurs peuvent tous être connectés à un bus (Figure 4). Pour les implémentations basées sur la technologie RS-485, l'encodeur AMT21 apporte une solution. Son protocole par défaut de huit bits de données, aucune parité et un bit d'arrêt fonctionne en faisant en sorte que les deux bits inférieurs définissent la commande du codeur avec les 6 autres bits utilisés comme adresse du codeur. Cela signifie que jusqu'à 64 encodeurs peuvent partager le même bus, ce qui offre des avantages dans les implémentations complexes à grande échelle. Les encodeurs AMT21 peuvent également répondre aux demandes de positionnement de l'hôte dans un délai de 3 µs.

Figure 4. Exemple de configuration RS-485 comportant plusieurs encodeurs connectés à l'hôte

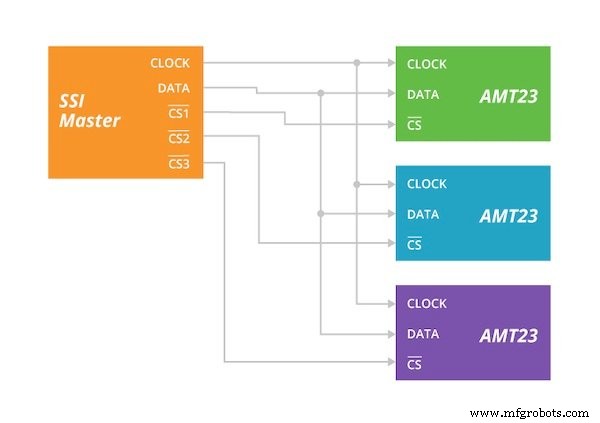

Les données transportées via SSI sont synchronisées par l'émetteur et le récepteur faisant tous deux référence à un signal d'horloge commun. Ce protocole de communication unidirectionnel simplex repose sur une signalisation différentielle et présente une solution d'interface très rentable. Il peut gérer des longueurs d'interconnexion similaires à celles du SPI et présente également des caractéristiques de performances de bruit comparables.

La série AMT23 de CUI Devices offre une solution dans les situations où SSI est l'interface choisie. La variante CUI Devices d'un protocole SSI standard est livrée avec une interface SSI à trois fils intégrant une connexion à sélection de puce, ce qui rationalise l'installation et simplifie l'interface entre l'hôte et les encodeurs. La fonction de sélection de puce permet à l'hôte d'activer des encodeurs individuels spécifiques sur le bus, tandis que l'encodeur répond en mettant simplement les données de position sur le bus.

Figure 5. La configuration SSI à trois fils avec fonction de sélection de puce

Conclusion

Grâce au vaste portefeuille d'encodeurs absolus capacitifs fournis par CUI Devices et à la gamme de technologies d'interface prises en charge par ces unités, les ingénieurs seront en mesure de trouver une solution qui correspond aux exigences de leurs applications particulières. Dans les situations où les distances de connexion peuvent être longues ou les niveaux de bruit doivent être atténués, il est conseillé d'utiliser une interface RS-485.

Si une implémentation simple est une priorité, alors un encodeur avec fonctionnalité d'interfaçage SPI est une bonne option. Ceci est renforcé par le fait qu'il est pris en charge par les MCU d'une multitude de fournisseurs de semi-conducteurs différents. Lorsque le déploiement du système doit être aussi rationalisé que possible, avec des coûts réduits au minimum et très peu d'espace occupé, alors SSI pourrait être la voie à suivre.

Les articles sur l'industrie sont une forme de contenu qui permet aux partenaires de l'industrie de partager des actualités, des messages et des technologies utiles avec les lecteurs d'All About Circuits d'une manière qui ne convient pas au contenu éditorial. Tous les articles de l'industrie sont soumis à des directives éditoriales strictes dans le but d'offrir aux lecteurs des nouvelles utiles, une expertise technique ou des histoires. Les points de vue et opinions exprimés dans les articles de l'industrie sont ceux du partenaire et pas nécessairement ceux d'All About Circuits ou de ses rédacteurs.

Système de contrôle d'automatisation

- Les avantages de l'utilisation de la vision robotique pour les applications d'automatisation

- Options de réservoir de carburant sur site pour les applications de construction

- 6 astuces simples pour la réparation et le dépannage de l'encodeur

- Quelles sont les différentes options de finition du métal ?

- Les meilleures options de fabrication pour les boîtiers électroniques

- Comment choisir le bon capteur pour les applications de remplissage

- Les meilleurs freins à disque hydrauliques pour les applications industrielles en 2020

- Protocole de communication Bluetooth – Le guide de protocole ultime pour les apprenants

- Quelles sont les applications les plus courantes pour le courant alternatif ?