Systèmes d'extrusion directe et Bowden

L'un des éléments les plus importants d'une imprimante 3D FDM est l'ensemble composé de l'extrudeuse et du hotend.

Le hotend est l'élément destiné à faire fondre le filament afin qu'il puisse s'écouler à travers la buse , tout en empêchant la chaleur d'être transmise en dehors de la zone dite chaude.

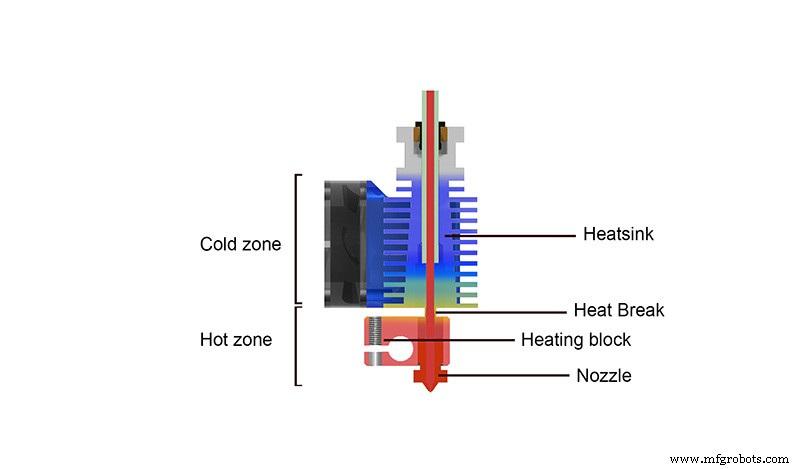

Pour cela, les hôtels comportent généralement quatre parties :

- La buse ou la buse :C'est l'élément à travers lequel le filament fondu s'écoule pour se déposer dans la pièce. Son diamètre détermine le diamètre du fil de matière extrudée et donc la résolution de l'imprimante en XY.

- Le bloc chauffant : C'est l'élément chargé de chauffer la buse jusqu'à la température d'impression et de la maintenir stable.

- La coupure thermique : Sert de pont à rupture de pont thermique. Séparez la zone chaude de la zone froide.

- Le dissipateur : Sa fonction est de maintenir la zone froide réfrigérée, en dissipant l'excès de chaleur transmis par le bloc chauffant.

Image 1 :Températures à l'intérieur du hotend. Source :E3D.com

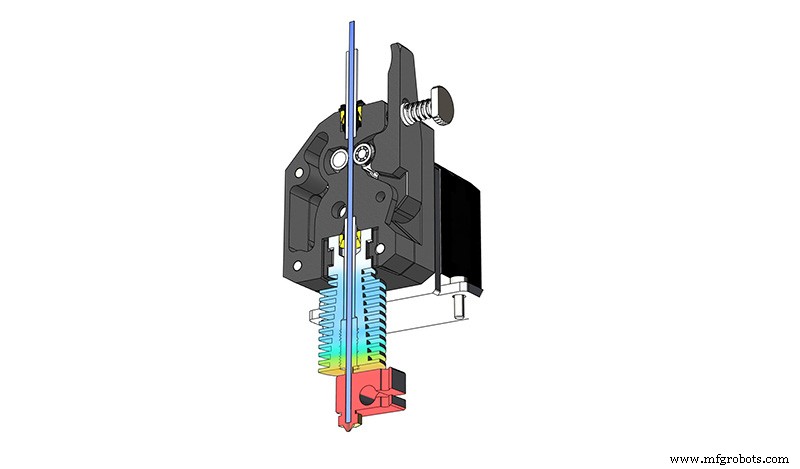

D'autre part, l'extrudeuse est chargée de tirer le filament dans le hotend afin qu'une pression suffisante soit générée à l'intérieur du hotend pour que le matériau fondu s'écoule constamment et de manière homogène à travers la buse.

Image 2 :Extrudeuse directe. Source :E3D.com

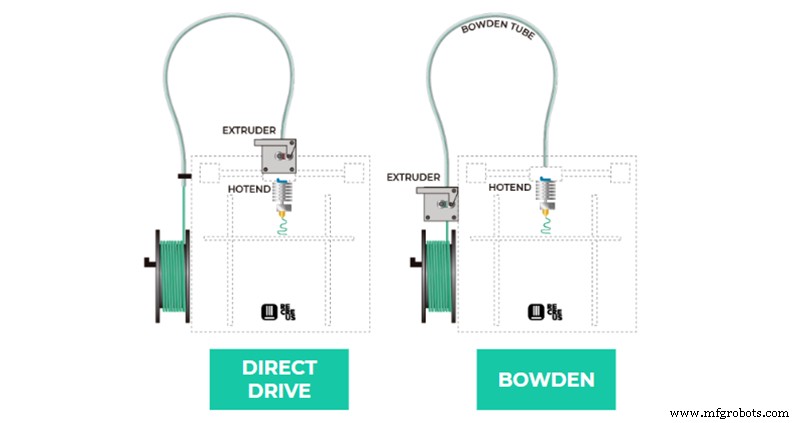

Il existe actuellement deux façons de combiner le hotend avec l'extrudeuse :les systèmes d'extrusion directe et les systèmes Bowden.

Image 3 :Schéma d'impression avec extrudeuse directe et Bowden. Source :Recreus.com

Dans les systèmes d'extrusion directe, l'extrudeuse et le hotend forment un seul élément , minimisant la distance entre le point de tirage et la buse.

Dans les systèmes d'extrusion Bowden, l'extrudeuse est maintenu fixe dans le cadre de l'imprimante 3D et pousse le filament dans le hotend à travers un tube appelé tube Bowden.

Bien qu'il y ait eu beaucoup de discussions pour savoir lequel des deux systèmes est le meilleur, les deux ont de grands avantages , ainsi que certains inconvénients. Le choix du plus approprié dépendra de plusieurs facteurs tels que le type de matériau couramment utilisé, les vitesses d'impression ou la qualité du cadre de l'imprimante.

Rétractations

Lorsque l'extrudeuse pousse le filament vers l'extrémité chaude, le filament se comprime en créant la pression nécessaire à l'intérieur de la buse pour que le matériau fondu s'écoule correctement . Cependant, lorsque nous ne voulons pas extruder de matière, il ne suffira pas d'arrêter de pousser le filament, car la pression résiduelle due à la compression fera continuer à couler la matière. C'est pourquoi chaque fois que le hotend est déplacé vers une nouvelle position et qu'il n'est pas nécessaire d'ajouter de matière, le filament doit être rétracté de la distance nécessaire pour qu'il puisse se décompresser et relâcher la pression à l'intérieur de la buse. Ceci est connu sous le nom de rétraction et revêt une grande importance dans le processus d'impression 3D.

Imagen 4 :Esquema de la retracción. Source :sublimelayers.com

Étant donné que les plastiques ne sont généralement pas des matériaux rigides, plus la distance entre l'extrudeuse et le hotend est grande , plus la compression du filament nécessaire pour obtenir une pression adéquate au niveau de la buse est importante. Cela rend également la distance de rétraction nécessaire pour relâcher cette pression plus grande . C'est pourquoi, alors que dans les systèmes directs, les distances de rétraction sont généralement comprises entre 0,8 mm et 2 mm, dans les systèmes d'extrusion Bowden, elles peuvent atteindre des valeurs de 5 ou 6 mm.

Pouvoir utiliser des valeurs de rétraction faibles présente des avantages importants . D'une part, les temps de rétraction sont plus faibles, ce qui dans les pièces qui impliquent de nombreuses rétractions peut représenter une réduction significative du temps d'impression . D'autre part, une faible distance de rétraction minimise le risque que la partie fondue du filament atteigne la zone froide du hotend, l'empêchant ainsi de se solidifier et de se dilater provoquant un bourrage.

C'est ce dernier facteur qui fait que les extrudeuses Bowden nécessitent un étalonnage de rétraction plus complexe et plus précis car il y a une très petite marge entre une valeur de rétraction trop faible pour provoquer un suintement ou un cordage et une valeur trop élevée qui provoque un colmatage.

Filaments souples

Une autre conséquence directe de la distance entre l'extrudeuse et le hotend est le comportement des filaments flexibles.

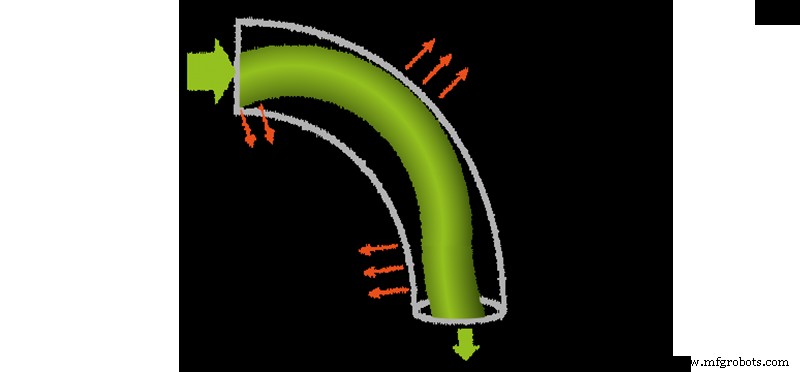

Dans les systèmes Bowden, le filament est guidé de l'extrudeuse à la hotend à travers un tube , généralement en téflon. Bien que le diamètre interne idéal du tube soit le même que celui du filament, cela n'est pas réalisable en pratique, à la fois en raison des faibles variations de diamètre dues aux tolérances de fabrication et des forces de frottement élevées qui seraient générées. C'est pourquoi tous les tubes Bowden ont un certain dégagement , et bien qu'avec la plupart des matériaux ce ne soit pas un problème, c'est le cas avec les tubes flexibles.

Image 5 :Flexion du filament à l'intérieur d'un tube Bowden. Source :E3D.com

En raison de leur grande flexibilité, les matériaux tels que le TPU et le TPE ont tendance à fléchir dans le tube Bowden, détournant les forces de traction de l'extrudeuse vers les parois du tube. Cela rend très difficile d'obtenir une pression constante sur la buse pour assurer une extrusion correcte .

De plus, dans les matériaux flexibles, la compression du filament nécessaire pour atteindre la pression adéquate dans la buse est beaucoup plus importante que dans le cas d'autres matériaux tels que le PLA, ce qui dans de nombreux cas entraîne la nécessité d'utiliser une rétraction excessivement élevée distance.

Malgré tout cela, avec une certaine expérience, ces matériaux souples de plus grande dureté peuvent être imprimés sur des systèmes Bowden, en particulier lorsqu'ils sont utilisés au format 2,85 mm ou 3 mm, éviter l'utilisation de rétractions et utiliser un tube Bowden de haute qualité et de diamètre serré comme le Capricorne XS.

Image 6 :Tube Bowden Capricorn XS. source :Captubes.com

Sans aucun doute,le système idéal pour travailler avec des matériaux flexibles est l'extrusion directe . Le court chemin entre l'extrudeuse et le hotend minimise la compression du filament et lui permet d'être plus serré, l'empêchant de fléchir à l'intérieur. Ces extrudeuses dites compactes, telles que la Titan Aero ou surtout la E3D Hemera, permettent d'utiliser toutes sortes de matériaux flexibles de manière simple et avec une qualité d'impression élevée.

Inerties

Malgré le fait qu'à la fois en termes de retrait et d'utilisation de filaments flexibles, les systèmes d'extrusion directe sont victorieux , il y a une caractéristique dans laquelle les systèmes Bowden se distinguent et qui pour certaines applications peuvent avoir une grande importance :les inerties.

L'un des paramètres d'impression de base est la vitesse . Et bien que de nombreuses imprimantes permettent d'utiliser des vitesses allant jusqu'à 80 ou 100 mm/s, il existe une vitesse seuil au-delà de laquelle il est impossible d'imprimer sans sacrifier la qualité de la pièce . En effet, le hotend ne peut pas se déplacer à une vitesse constante, mais chaque fois qu'il change de direction, il doit décélérer jusqu'à une certaine vitesse de changement de direction, puis accélérer à nouveau.

C'est à cause de la première loi de Newton . En raison de la masse du hotend, lorsqu'il se déplace, il a une certaine force d'inertie, plus sa masse ou sa vitesse sont importantes . Lors d'un changement de direction, la force d'inertie est transmise au reste de l'imprimante provoquant des vibrations et une perte de précision importante . Pour éviter cela, avant de changer de direction, il est nécessaire de réduire la vitesse à une valeur qui dépendra principalement de la rigidité de la structure de l'imprimante et du poids du hotend. Une structure moins robuste et légère impliquera d'utiliser des vitesses de changement de direction plus faibles et des courbes d'accélération et de décélération plus lentes , puisque sa capacité à absorber les inerties sera moindre, ce qui impliquera des vitesses plus faibles et des temps d'impression plus longs. La seule façon de réduire l'inertie est de réduire la vitesse ou le poids.

Image 7 :Effet des vibrations causées par l'inertie sur la qualité d'impression. Source :2Dprinterwiki.com

Et c'est ici que les systèmes Bowden jouent avec avantage. En fixant l'extrudeuse, qui est la partie la plus lourde, et en ne déplaçant que le hotend, l'inertie est fortement réduite . Cela permet aux imprimantes 3D équipées de systèmes Bowden d'utiliser des vitesses d'impression nettement plus élevées que celles équipées d'un système direct, sans sacrifier la qualité d'impression.

Choix entre un système Bowden et un système direct.

Le choix entre un système direct et Bowden dépendra essentiellement de la vitesse d'impression ou de la polyvalence et de la facilité d'utilisation de nouveaux matériaux .

Si vous cherchez à produire le plus de pièces en un minimum de temps et en général seuls peu de matériaux et de matériaux rigides tels que le PLA ou le PETG sont utilisés, une imprimante avec le système Bowden sera la meilleure solution.

En revanche, si la priorité est d'utiliser des matériaux techniques et élastiques et d'obtenir la meilleure qualité possible au prix de sacrifier la vitesse d'impression, un système d'extrusion directe sera l'option idéale.

impression en 3D

- Rôle du cloud computing dans l'armée et la défense

- Systèmes embarqués et intégration de systèmes

- Propreté IS Systèmes de nettoyage et de lavage de pièces iFP

- Qu'est-ce que l'extrusion ? - Fonctionnement, types et application

- L'histoire et l'avenir de l'extrusion d'aluminium

- Systèmes SCADA et industrie 4.0

- Barres conductrices et systèmes de grue

- Alliage 10 (C17500) TF00 Forgeage et extrusion

- Alliage 3 (C17510) TB00 Forgeage et extrusion