MMF #5 :Guide d'intégration de composants dans des pièces imprimées en 3D

Markforged Mechanical Features [MMF] est une série d'articles de blog détaillant les meilleures pratiques pour la conception de pièces d'ingénierie traditionnelles courantes et de caractéristiques mécaniques pour l'impression 3D composite renforcée avec les imprimantes Markforged.

La semaine dernière, nous avons exploré la surimpression des écrous comme méthode pour des connexions solides au sein de vos pièces imprimées en 3D de force industrielle. Dans cet article, nous irons encore plus loin :en utilisant la surimpression pour concevoir des pièces multi-matériaux lorsque différents matériaux sont nécessaires dans différents composants d'une pièce. En bref, le processus de surimpression est assez simple. Vous démarrez une impression, la suspendez à mi-chemin, intégrez des composants dans le travail d'impression 3D, puis reprenez l'impression, lui permettant d'imprimer en 3D sur les composants que vous avez intégrés.

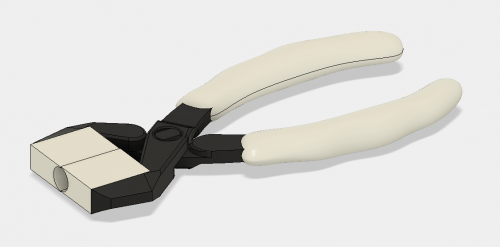

Cela pourrait être utilisé pour développer un produit plus intégré, avec des composants électroniques intégrés dans des pièces imprimées en 3D, il pourrait être utilisé lorsque deux matériaux sont nécessaires dans le même composant pour les propriétés de matériau souhaitées, ou, dans le cas que j'expliquerai ci-dessous, peut être utilisé pour prototyper des pièces à fabriquer avec des procédés de fabrication plus coûteux avant de s'engager sur de grandes quantités de lots. Pour cet article, j'ai conçu une paire de pinces imprimées en 3D avec des mâchoires personnalisables et une poignée ergonomique.

Pour cette pince, je voulais un corps rigide, mais des prises en main confortables. L'Onyx est un peu rugueux pour les poignées mais assez rigide (surtout avec un renfort en fibre), j'ai donc utilisé de l'Onyx et de la fibre de verre pour imprimer en 3D le corps de la pince et les mâchoires de la pince et une poignée confortable et résistante en nylon imprimée en 3D.

La conception pour la surimpression est fondamentalement différente de la conception pour l'assemblage :comment pouvez-vous rendre l'assemblage des composants facile et rapide ? Étant donné que vous insérez des composants au milieu de l'impression, que l'imprimante a besoin d'une surface plane pour imprimer et que la tête d'impression ne doit pas croiser la pièce à incruster, la conception pour la surimpression revient donc à concevoir une bonne cavité. Voici donc un guide sur la modélisation et l'impression 3D de pièces avec des composants intégrés.

Concevoir le vide :

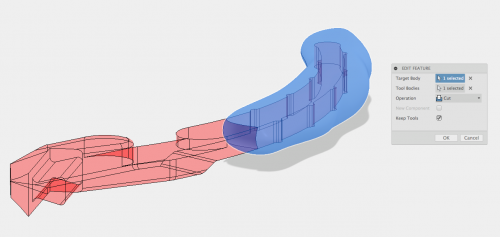

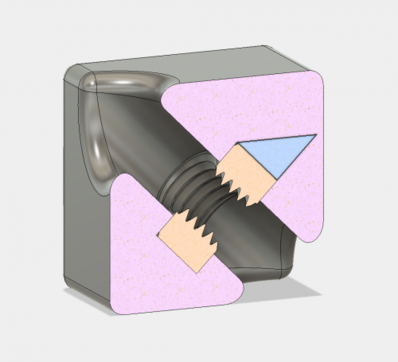

Lors de la conception pour la surimpression, comme je l'ai mentionné précédemment, vous allez incorporer des pièces dans un vide. Lorsque vous commencez la conception de votre pièce, vous devez penser à la face à partir de laquelle la pièce sera imprimée dès le début, car vous aurez besoin de le savoir afin d'intégrer correctement une pièce. Pour cette partie, je souhaite intégrer le corps principal d'un côté de la pince dans les poignées. Toutes ces pièces sont imprimées en 3D, mais seules les poignées doivent l'être dans ce cas. Si vous surimprimez une pièce, vous aurez peut-être besoin qu'elle tienne entièrement dans la pièce imprimée, ou comme dans le cas de ce jeu de pinces, vous voudrez peut-être simplement placer une section de la pièce, auquel cas vous aurez besoin de nervures ou une autre sorte de fonctionnalité pour maintenir la pièce contrainte, comme indiqué ci-dessous.

Pour créer le vide, vous aurez besoin d'un bon modèle CAO de la pièce que vous imprimerez en 3D et de la pièce que vous intégrerez, puis créer le vide est aussi simple que de créer une opération booléenne :soustrayez la pièce que vous allez intégrer de la 3D partie imprimée. Si la pièce que vous intégrez a des bords supérieurs chanfreinés ou chanfreinés, ces caractéristiques devront être supprimées de la pièce que vous imprimez en 3D - un plafond plat est nécessaire.

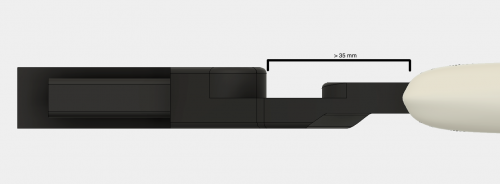

En CAO, vous devrez également vérifier les caractéristiques de la pièce incorporée qui croiseront la plaque de construction ou la tête de l'extrudeuse. Si une section de la pièce que vous intégrez dépasse de la cavité, il est possible que la plaque de construction la heurte. Pour en tenir compte, vous devez soit essayer de vous assurer que la pièce que vous intégrez a une surface supérieure plane, soit que l'extrusion est suffisamment éloignée pour qu'il n'y ait aucune chance que la tête de l'extrudeuse la heurte, en tenant compte de tous les mouvements de la tête de l'extrudeuse, y compris la mise à zéro et la vérification de la dislocation. Sur l'imprimante 3D composite Mark Two, la buse en plastique est à environ 35 mm de l'avant de la tête d'impression, donc tout ce qui se trouve dans votre pièce intégrée plus près que cela peut être touché par la tête d'impression. que la partie intégrée dépasse vers l'avant de l'imprimante. Si elle dépasse sur le côté ou à l'arrière, la tête d'impression a plus de chances de la heurter en raison de la façon dont la tête d'impression se met à zéro et effectue des vérifications de dislocation. Par exemple, dans la pince que j'ai conçue, les mâchoires sont surélevées plus haut que le plat autour duquel les poignées seront imprimées. Les mâchoires étaient espacées pour dégager la tête de l'extrudeuse, à un peu plus de 35 mm.

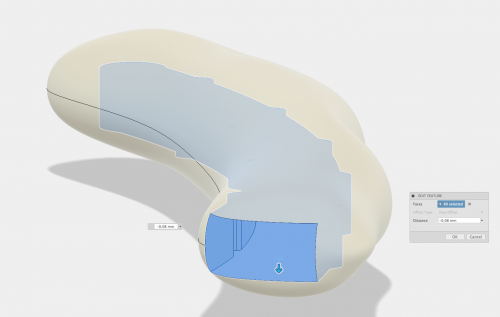

Une étape très importante à retenir lors de la conception de votre pièce imprimée en 3D est la prise en compte de la tolérance. Après avoir effectué l'opération booléenne, vous devrez décaler chaque face d'environ 0,08 mm sur chaque face pour vous assurer d'obtenir une surface au ras du calque sur lequel cette pièce sera suspendue. Cela s'applique également aux parois de la cavité - si vous ne pouvez pas adapter votre pièce à l'intérieur de la cavité parce que la cavité est juste un peu trop petite, alors vous ne pourrez pas la réparer à moins d'en imprimer une nouvelle ! Mieux vaut prévenir que guérir et concevoir la cavité un peu surdimensionnée.

Si votre surface supérieure est une géométrie étrange, vous devrez concevoir un insert secondaire à ajouter à la cavité pour assurer un ajustement sûr qui se forme sur la surface supérieure de la pièce encastrée. Ce processus est expliqué dans la seconde moitié de mon article de blog sur les noix intégrées de la semaine dernière, et le même processus peut être mis en œuvre pour d'autres composants. Si vous préférez ne pas le faire, une façon de contourner ce problème consiste à incliner le plafond de la cavité au-dessus de la pièce insérée, mais cela signifie que le composant, en fonction de sa géométrie, peut être lâche dans la pièce imprimée en 3D.

Habituellement, lors de la conception pour la surimpression, j'essaie d'éviter l'utilisation de matériel de support. Cependant, dans certains cas, cela est nécessaire à la conception, et ce n'est pas un problème :le matériau de support peut être facilement retiré de la cavité avant d'être placé dans le composant encastré.

Ajout de pauses dans Eiger :

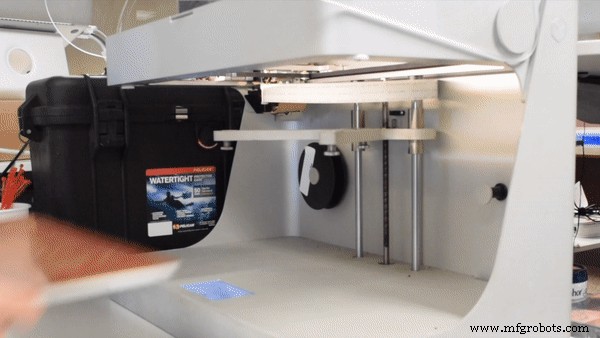

Dans le menu d'affichage interne d'Eiger, vous pouvez facilement ajouter une pause après une couche sélectionnée, ce qui facilite l'intégration de pièces dans vos composants imprimés en 3D. Trouvez la couche juste avant que le toit de la cavité ne commence à imprimer, et cliquez sur « Pause après la couche ». travail.

N'oubliez pas que si vos pièces ne nécessitent pas de matériel de support, c'est une bonne idée de désactiver les supports. S'ils le font, cependant, c'est très bien! Vous pourrez les supprimer, comme je l'expliquerai plus tard.

Lorsque vous orientez votre pièce sur le plateau de fabrication, gardez à l'esprit l'accessibilité de la pièce. Vous voudrez pouvoir insérer rapidement la pièce et reprendre l'impression, orientant ainsi votre pièce de manière à pouvoir y accéder facilement. Pour cette partie, je l'ai placé tout en haut par l'avant pour pouvoir facilement enclencher le corps de la pince.

Ajout de la pièce :

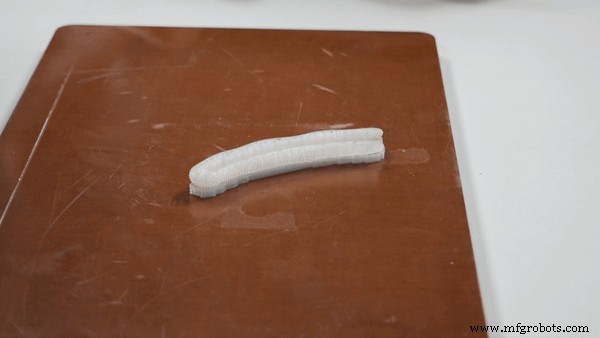

Quand vient le temps d'ajouter la pièce à l'impression, le timing et la vitesse sont essentiels. Comme les imprimantes Markforged sont des machines FFF (Fused Filament Fabrication), le plastique est chauffé, extrudé et refroidi. Lorsqu'il refroidit, il rétrécit légèrement, ce qui, si l'impression est suspendue suffisamment longtemps, peut entraîner une adhérence beaucoup plus faible de la couche sur ce plan. Lorsque vous placez une pièce dans un travail d'impression, vous souhaitez le faire le plus rapidement possible pour réduire ce risque. À l'aide d'Eiger, vous pouvez estimer le moment où votre imprimante s'arrêtera, afin que vous puissiez vous présenter à l'heure et être préparé pour le moment où votre imprimante s'arrêtera. Comme je l'ai expliqué plus tôt, du matériel de support peut être nécessaire en raison d'autres caractéristiques de votre conception. Par exemple, cette poignée nécessite des supports car elle a une surface inférieure complexe. Dans mon cas, le vide que j'ai conçu se remplira de supports, mais ce n'est pas un problème - si cela se produit, vous pouvez simplement les retirer avant d'insérer la pièce.

Il est maintenant temps de placer la pièce dans l'impression. C'est pourquoi les tolérances sont si importantes. Vous devez vous assurer que le composant intégré est parfaitement aligné ou légèrement en dessous de la couche sur laquelle l'impression est interrompue. Si elle est légèrement surélevée, votre tête d'impression se coince contre le composant intégré et gâche toute l'impression, ou le filament se coince lorsque vous essayez d'imprimer sur le composant.

Lorsqu'une impression s'arrête sur l'imprimante 3D Markforged, la tête d'impression s'écarte, vous permettant de retirer facilement la plaque de construction de l'imprimante et d'ajouter votre pièce. La plaque de construction couplée cinématiquement garantit que le lit d'impression se remettra en place lorsque vous souhaitez continuer.

Si vous ajoutez un composant qui n'est pas une pièce imprimée en 3D Markforged, vous devrez alors ajouter une couche de colle sur la surface supérieure de la pièce. Cette colle est normalement placée sur la plaque de construction au début d'une impression pour aider à l'adhérence de la plaque de construction, et dans ce contexte, nous l'utilisons pour exactement les mêmes raisons - le nylon adhérera mieux à la surface supérieure de la pièce.

Et après en avoir imprimé deux et inséré une petite épingle au niveau de l'articulation, j'ai maintenant une paire de pinces imprimées en 3D avec des mâchoires personnalisables et interchangeables et des poignées ergonomiques !

Si vous souhaitez les réaliser vous-même, voici les fichiers :

Pinces et broches MFP (nécessite Onyx et fibre de verre)

Grips MFP (nécessite du nylon)

MFP JAW personnalisé (nécessite du nylon)

Pince STL

Broche STL

Grip STL

Mâchoire personnalisée STL

Autres applications :

Les applications de la surimpression sont très étendues car elle vous permet de créer des assemblages entièrement intégrés qui n'auraient pas pu être créés autrement. Bien que cet exemple représente l'incorporation d'une section d'un composant pour créer une poignée ergonomique, vous pouvez également incorporer des composants entiers et les mêmes règles s'appliquent. Par exemple, vous voudrez peut-être prototyper une pièce qui sera éventuellement surmoulée, ou vous voudrez peut-être créer une pièce avec de l'électronique embarquée pour un système électromécanique intégré. Vous voudrez peut-être intégrer des écrous ou des roulements cachés dans une pièce imprimée en 3D, ou créer une construction multimatériaux avec une seule imprimante 3D extrudeuse en plastique. Si vous avez essayé la surimpression et l'intégration de composants dans des pièces imprimées en 3D, veuillez partager avec nous sur Twitter, Instagram ou Facebook !

impression en 3D

- Eh bien, ça n'a pas marché ensemble :un guide sur les pièces d'ingénierie à ajuster

- Le placage de métal pour vos pièces imprimées en 3D — Un guide pratique

- Impression 3D TPU :Guide de l'impression 3D de pièces flexibles

- Drones extrêmes imprimés en 3D

- Précision dimensionnelle des pièces imprimées en 3D

- Un guide des composants d'éoliennes

- Comment obtenir des pièces imprimées en 3D plus résistantes

- Méthode d'inspection des pièces imprimées en 3D (partie 3)

- Le guide ultime de la conception de pièces usinées