Réimaginer le Go Kart avec des pièces imprimées en 3D

Aujourd'hui, nous nous lançons dans un nouveau défi :ré-imaginer ce kart à pédales en fibre de carbone imprimée en 3D. Cette aventure est conçue pour repousser les limites de l'impression 3D. Du volant aux fusées de direction, nous supprimerons les composants individuels du kart, les modéliserons en CAO, les imprimerons sur nos imprimantes 3D Mark Two et remplacerons le composant d'origine par notre version imprimée en 3D. Alors que le kart se débarrasse de l'acier et revêt du nylon et de la fibre de carbone, chaque nouvelle pièce sera finalement testée de la seule manière qui compte :sur la route avec un réservoir plein et la pédale au sol.

La première pièce que nous remplaçons est le restricteur d'admission d'air. Il s'agit d'une petite partie, mais la forme du restricteur d'air peut modifier considérablement le flux d'air dans le moteur, ce qui à son tour affecte les performances du kart. Le but principal d'un restricteur d'admission est de limiter la puissance du moteur et la vitesse de pointe du véhicule, et ils sont souvent nécessaires dans les compétitions de course. En Formule SAE, un concours international de conception d'étudiants, il est nécessaire que les moteurs à essence concurrents soient équipés d'un restricteur d'air circulaire ne dépassant pas 20 mm de diamètre. Le défi consiste à concevoir une bride d'air qui réponde aux spécifications requises tout en permettant au moteur d'atteindre son potentiel de performance maximal.

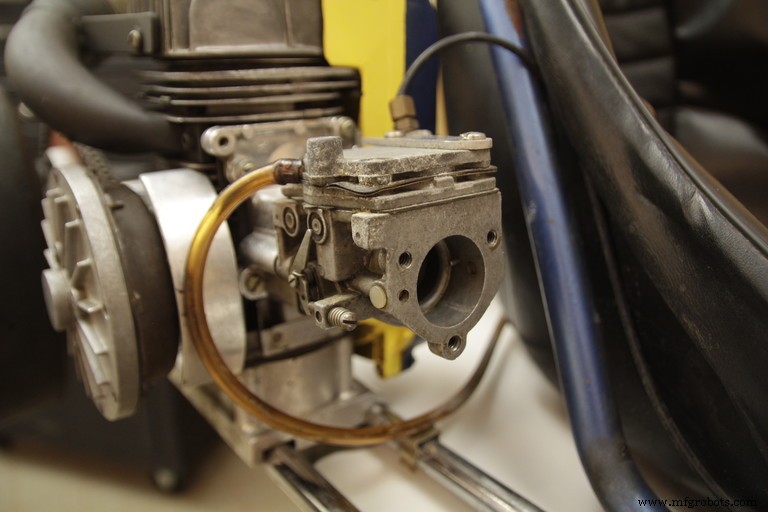

Notre kart n'avait pas de restricteur d'air, ou quoi que ce soit d'ailleurs, monté sur l'admission d'air du moteur. Nous avons donc décidé de nous mettre au défi de répondre aux mêmes exigences d'admission d'air de 20 mm de diamètre définies par la Formule SAE et de concevoir notre propre restricteur. Il s'agit d'une pièce parfaite pour l'impression 3D car la combinaison de la géométrie balayée et extrudée de la pièce est triviale à produire pour notre imprimante, et itérer sur notre conception devient un simple clic sur « Imprimer ».

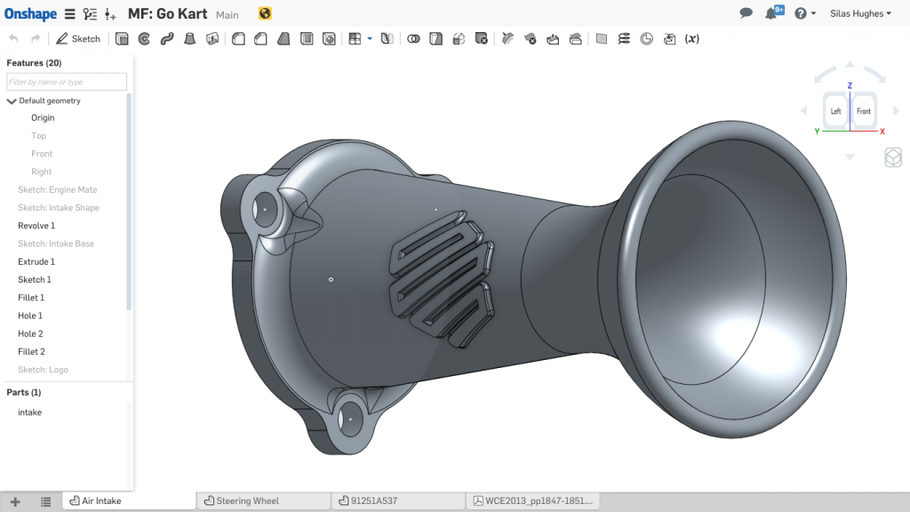

En utilisant Onshape, nous avons pu produire rapidement notre modèle avec deux opérations de CAO de base :une révolution du profil d'admission et une extrusion de la base de l'admission où elle se monte sur le moteur. Nous avons également pris la liberté d'embosser notre nouveau logo MarkForged sur le côté du restricteur.

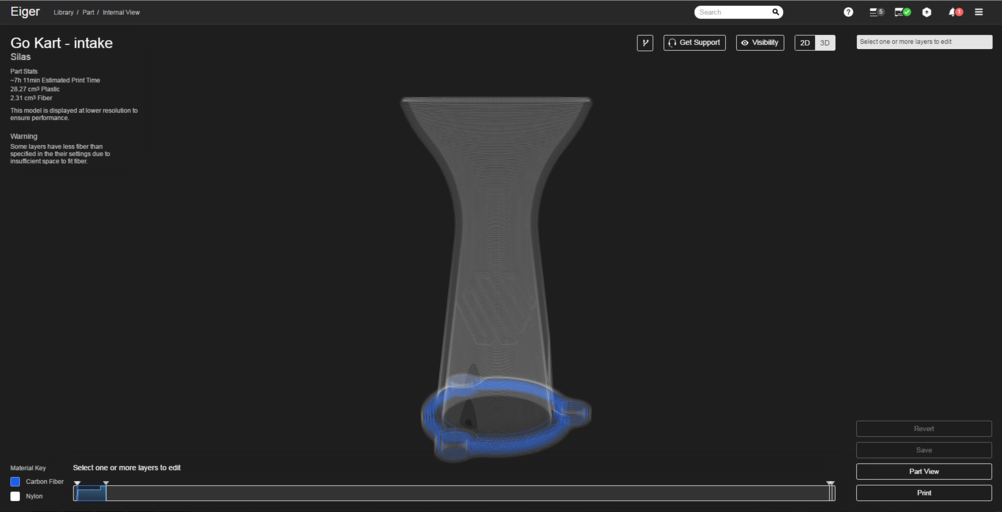

Avec la première version de notre prise d'air modélisée, c'est parti pour l'imprimante ! En utilisant Eiger, nous avons choisi de manière sélective de renforcer la base du restricteur avec de la fibre de carbone, augmentant à la fois la résistance et la résistance à la chaleur du nylon où il s'accouple avec le moteur.

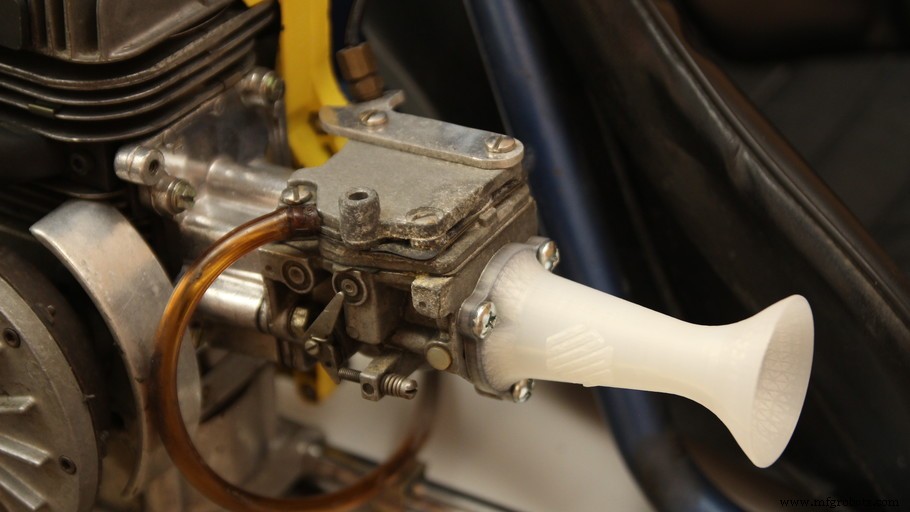

Trois boulons ¼-20 et notre restricteur d'admission d'air est solidement monté sur notre moteur. La seule chose qui reste à faire pour tester cette pièce est de faire fonctionner le moteur. Nous allons pousser ce projet aussi loin que possible, en apprenant et en expérimentant en cours de route, et nous espérons que vous nous suivrez comme nous le faisons !

Vous voulez voir le Mark Two en action ? Demandez une démo aujourd'hui !

impression en 3D

- Finir des pièces imprimées en 3D avec… des crayons ?

- L'avenir, c'est… la collaboration

- Impression du fusible 1 avec le fusible 1

- Moulage par injection avec des moules imprimés en 3D :téléchargez notre nouvelle étude technique

- Comment un bureau de service de Manhattan s'est développé avec le fusible 1

- Étendez les fonctionnalités de votre GMAO avec notre API

- Découvrir le passé avec l'impression 3D

- Meilleur contrôle qualité avec les pièces imprimées en 3D

- Drones extrêmes imprimés en 3D