10 exemples passionnants d'impression 3D dans l'industrie automobile en 2021

Cet article a été mis à jour en mai 2021

L'industrie automobile est confrontée à des demandes sur tous les fronts :la demande de véhicules plus récents et plus performants, ainsi que la nécessité d'optimiser la production et de rationaliser les chaînes d'approvisionnement et la logistique. L'impression 3D est une technologie qui aide à relever ces défis.

L'impression 3D est de plus en plus explorée dans tous les domaines de la production automobile. Outre son utilisation intensive pour le prototypage rapide, la technologie est également utilisée pour produire des outillages et, dans certains cas, des pièces d'extrémité.

Alors que la gamme d'applications d'impression 3D automobile continue de s'étendre, vous trouverez ci-dessous quelques-uns des exemples les plus prometteurs d'entreprises automobiles utilisant la technologie pour améliorer leur production.

Porsche a récemment introduit un nouveau concept de siège de voiture de sport qui tire parti de l'impression 3D et de la conception en treillis.

Les nouveaux sièges comportent des sections de coussin d'assise et de dossier centrales imprimées en 3D en polyuréthane, qui peuvent être personnalisées selon trois niveaux de fermeté :dur, moyen et doux.

Avec ses sièges personnalisés, le constructeur automobile allemand s'inspire du secteur du sport automobile, où l'ajustement des sièges personnalisés spécifiques au conducteur est une norme.

Porsche prévoit d'imprimer en 3D 40 prototypes de sièges pour une utilisation sur les pistes de course européennes dès mai 2020, les commentaires des clients étant utilisés pour développer les modèles finaux légaux pour la route pour la mi-2021.

En fin de compte, Porsche souhaite étendre la personnalisation des sièges au-delà de la fermeté et de la couleur en personnalisant le siège en fonction du contour du corps spécifique du client. L'impression 3D reste actuellement la seule technologie pouvant permettre ce niveau de personnalisation.

Les supports sont des pièces petites et plutôt banales, qui étaient difficiles à optimiser dans le passé, lorsque les ingénieurs étaient contraints par les méthodes de fabrication traditionnelles. Aujourd'hui, les ingénieurs peuvent concevoir des supports optimisés et donner vie à ces conceptions à l'aide de l'impression 3D.

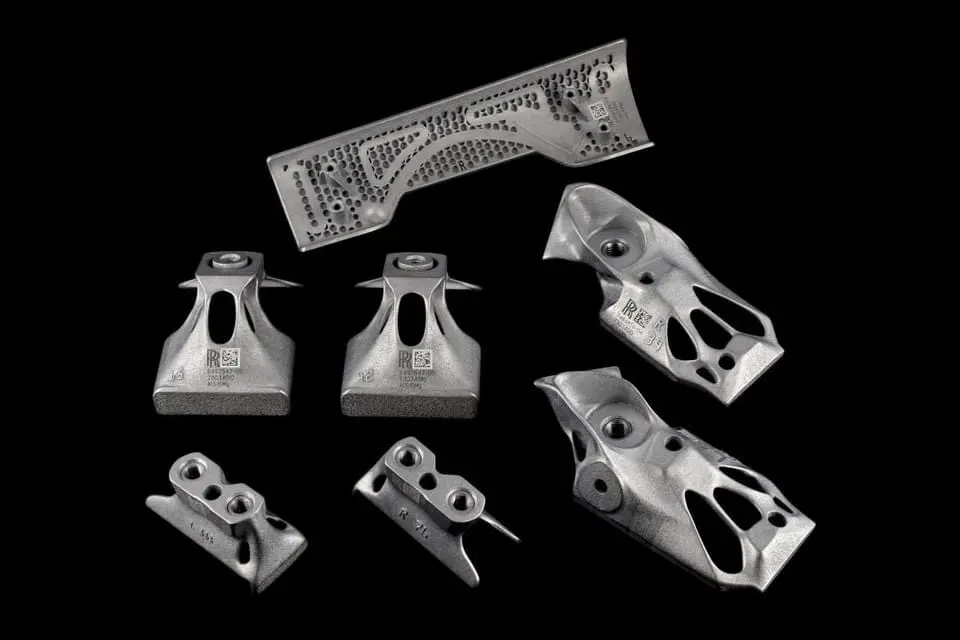

Rolls Royce a récemment présenté les capacités de l'impression 3D pour les supports. La société a présenté le grand lot de pièces métalliques automobiles optimisées par DfAM et imprimées en 3D, dont beaucoup semblent être des supports.

Les économies de coûts, la production plus rapide et l'optimisation de la conception sont généralement les principales raisons d'utiliser la FA pour les supports.

Dans l'exemple de Rolls Royce, l'équipe a pu incorporer des fonctionnalités vraiment intéressantes dans les pièces, y compris le nom de la marque imprimé en 3D et un code QR, ainsi que des numéros pour identifier la pièce spécifique et unique.

L'ajout de ces fonctionnalités au cours du processus de fabrication est quelque chose qui ne peut être réalisé qu'avec la fabrication numérique, car aucune méthode soustractive ne pourrait jamais rivaliser en termes de coût et de temps de production.

Lire aussi :Pleins feux sur les applications :supports imprimés en 3D

Ford Motor Company est l'un des premiers à adopter l'impression 3D, ayant acheté la troisième imprimante 3D jamais fabriquée il y a une trentaine d'années.

Ford, qui a ouvert son centre de fabrication avancée l'année dernière, a pris des mesures pour intégrer l'impression 3D dans son cycle de développement de produits. Aujourd'hui, l'entreprise cherche à utiliser la technologie pour des applications de fabrication.

Son dernier véhicule, la Shelby GT500 2020, en est un exemple. En raison de sa mise en vente plus tard cette année, la Shelby GT500 2020 serait la Mustang la plus aérodynamiquement avancée à ce jour.

Les tests de conception virtuels ont été un élément clé du processus de conception du véhicule hautes performances. À l'aide de tests virtuels, plus de 500 conceptions 3D de refroidissement et aérodynamiques ont été analysées pour permettre à l'équipe d'atteindre ses objectifs d'appui, de freinage et de refroidissement.

Une fois les conceptions les plus prometteuses identifiées, l'équipe d'ingénierie de Ford a utilisé l'impression 3D pour créer et tester des prototypes. Par exemple, l'équipe a imprimé et testé plus de 10 modèles d'osiers de séparation avant, qu'ils ont pu envoyer simultanément pour évaluation de test.

En plus d'utiliser des prototypes imprimés en 3D pour la validation de la conception et les tests fonctionnels, la prochaine Shelby GT500 2020 comportera également deux composants de frein structurels imprimés en 3D. Ces composants ont été créés à l'aide de la technologie d'impression 3D Digital Light Synthesis (DLS) de Carbon et du matériau EPX (époxy) 82, et ont satisfait à toutes les normes et exigences de performance de Ford.

Avec ces applications, il est clair que Ford jette les bases pour pouvoir faire des choses assez impressionnantes avec la fabrication additive.

"La fabrication additive va continuer à être de plus en plus ancrée dans la partie quotidienne de ce que nous faisons en tant qu'entreprise", a récemment expliqué Harold Sears, responsable technique des technologies AM de Ford, dans la série d'entretiens d'experts d'AMFG. "Au lieu d'être une exception à la norme, ça va être beaucoup plus accepté comme la façon dont c'est fait."

Pour l'avenir, il sera passionnant de voir comment Ford continue d'exploiter les capacités de l'impression 3D pour améliorer encore la production de ses véhicules.

Alors que le prototypage reste la principale application de l'impression 3D dans l'industrie automobile, l'utilisation de la technologie pour l'outillage se répand rapidement.

Un exemple passionnant en est Volkswagen, qui utilise l'impression 3D en interne depuis plusieurs années.

En 2014, la société a commencé à piloter les imprimantes 3D de bureau d'Ultimaker pour produire des équipements d'outillage dans l'usine Volkswagen Autoeuropa au Portugal. Depuis le succès du pilote, Volkswagen a presque entièrement basculé sa production d'outillage vers l'impression 3D.

L'utilisation de la technologie pour cette application apporte un certain nombre d'avantages.

La production de son outillage en interne réduit de 90 % les coûts de production d'outillage pour le constructeur automobile et réduit les délais de plusieurs semaines à quelques jours seulement. Pour prendre un exemple, un outil tel qu'un badge de hayon élévateur prendrait 35 jours à développer en utilisant la fabrication traditionnelle et coûterait jusqu'à 400 €. Avec l'impression 3D, le même outil peut être produit en quatre jours pour seulement 10 €.

L'utilisation de l'impression 3D pour l'outillage aurait permis à Volkswagen d'économiser près de 325 000 € en 2017, tout en améliorant l'ergonomie, la productivité et la satisfaction des opérateurs.

En ce qui concerne les aides à la fabrication, l'impression 3D se développe rapidement comme alternative aux méthodes plus établies de fabrication d'outils. Dans quelques années, nous verrons probablement davantage de constructeurs automobiles passer à des outils imprimés en 3D pour améliorer l'efficacité de leur production et les performances de leurs outils.

Lire aussi :6 façons d'améliorer l'efficacité de la production avec des gabarits et des montages imprimés en 3D

Comment empêcher les voleurs de voler des roues de voiture ? Ford répond à cette question avec un programme en Europe pour imprimer en 3D des écrous de roue verrouillables personnalisés pour les voitures plus résistantes au vol.

Normalement, les voitures auront un seul écrou de blocage par roue pour empêcher son retrait sans la clé spéciale attachée à la clé à ergot. Mais ceux-ci peuvent être vaincus, c'est pourquoi Ford imprime en 3D des modèles pour ses serrures qui ne peuvent pas être clonés aussi facilement.

À l'aide d'imprimantes 3D d'EOS, Ford crée des serrures à l'aide d'un motif personnalisé pour chaque client. À l'aide d'un motif d'onde sonore à partir d'une phrase simple, il est possible de créer un motif tout à fait unique qui offre une couche de sécurité supplémentaire d'une manière similaire à la reconnaissance d'empreintes digitales.

Une fois conçues, la serrure et la clé sont imprimées en 3D en une seule pièce en acier inoxydable. Après avoir coupé les deux, ils n'ont besoin que d'un peu de polissage pour fonctionner.

L'avantage de ces verrous est qu'ils sont pratiquement impossibles à cloner. Avec des nervures inégalement espacées à l'intérieur de l'écrou et des empreintes d'autant plus larges qu'elles s'enfoncent profondément, il est impossible pour les voleurs de faire une impression de cire de ces serrures sans casser la cire.

Rendre les roues plus sûres et offrir plus de personnalisation des produits sont une preuve supplémentaire que l'impression 3D change la donne pour la production automobile.

Bien qu'elles soient encore loin, un certain nombre d'entreprises s'efforcent de faire des voitures entièrement imprimées en 3D une réalité. Local Motors, basée en Arizona, est une entreprise dont l'objectif est de rendre possible l'impression 3D de véhicules entiers.

L'entreprise a fait sensation en 2014 lorsqu'elle a annoncé ce qu'elle prétendait être la toute première voiture électrique imprimée en 3D - Strati - au Salon international de la technologie de fabrication (IMTS). La voiture a été fabriquée en collaboration avec Oak Ridge National Laboratory (ORNL) et Cincinnati, Inc.

Deux ans plus tard, Local Motors a dévoilé Olli, une navette électrique autonome imprimée en 3D conçue pour le transport local à basse vitesse. La navette a été conçue principalement pour une utilisation dans les centres urbains des villes, les campus commerciaux et universitaires et les hôpitaux.

Comment l'entreprise y est-elle parvenue ?

Local Motors a utilisé certaines des plus grandes imprimantes 3D au monde - les machines de fabrication additive Big Area (BAAM) d'ORNL et les machines de fabrication additive à grande échelle (LSAM) de Thermwood - pour produire la plupart des composants d'Olli, y compris le toit et le bas de la carrosserie du véhicule.

De même, Strati a été imprimé à l'aide de l'imprimante 3D à grande échelle de Cincinnati, Inc., et n'a pris que 44 heures. Les roues et les enjoliveurs de la voiture ont été fabriqués à l'aide d'un procédé d'impression 3D directe sur métal.

Depuis le lancement d'Olli, Local Motors a testé plus de 2 000 combinaisons de matériaux d'impression et d'additifs fortifiants, et est désormais capable d'imprimer l'intégralité du minibus en 10 heures environ.

Local Motors attribue son succès à son « modèle de fabrication de véhicules numériques ». Ce modèle commercial permet à l'entreprise de commercialiser des produits d'une manière entièrement nouvelle en co-créant de nouvelles conceptions avec une communauté mondiale d'experts. L'entreprise utilise des technologies de fabrication numérique, comme l'impression 3D, pour fabriquer et assembler des véhicules dans des micro-usines locales.

L'impression 3D s'intègre naturellement à ce modèle de fabrication distribuée, car elle permet d'itérer rapidement les conceptions, de personnaliser les pièces et les produits selon les besoins, d'économiser des ressources et de réduire la nécessité de conserver l'inventaire.

Bien qu'il faudra un certain temps pour voir des véhicules entièrement imprimés en 3D sur les routes, des projets comme Olli de Local Motors pourraient nous rapprocher de cette possibilité passionnante.

Local Motors n'est pas la seule entreprise à proposer des voitures imprimées en 3D. De même, le constructeur automobile italien XEV développe une voiture électrique LSEV à basse vitesse à l'aide de l'impression 3D.

En utilisant la technologie FDM grand format et quatre grades différents de polyamide et de TPU, l'entreprise est en mesure de réduire ses coûts de production de 70 % et de profiter des offres d'impression 3D allégées.

Le LSEV fini ne pèse que 450 kilogrammes et ne comporte que 57 composants en plastique, ce qui signifie qu'il peut être produit en quelques jours. XEV a également pris la décision de produire 2 000 de ses propres imprimantes 3D d'extrusion grand format à utiliser dans ses usines pour la production.

Alors que la production en série du véhicule commencera plus tard cette année, des précommandes ont déjà été effectuées par le service postal italien, Post Italiane, qui a commandé 5 000 véhicules personnalisés pour ses opérations.

Avec la demande croissante de produits personnalisés et d'expériences personnalisées, les constructeurs automobiles offrent de plus en plus à leurs clients la possibilité de personnaliser leurs véhicules.

L'impression 3D est un moyen de rendre cette personnalisation économiquement viable.

Le plus ancien constructeur automobile du Japon, Daihatsu, a lancé un projet de personnalisation de véhicule pour son modèle de voiture Copen en 2016.

En partenariat avec Stratasys, les clients de Daihatsu peuvent concevoir et commander des panneaux personnalisés imprimés en 3D pour leurs pare-chocs avant et arrière, avec un choix de plus de 15 motifs de base dans 10 couleurs différentes.

Les pièces personnalisées sont imprimées avec de l'ASA, un thermoplastique durable et résistant aux UV, à l'aide des imprimantes 3D Fortus de Stratasys. La possibilité de produire des conceptions personnalisées et uniques rapidement et à moindre coût a été l'une des principales raisons du choix de l'impression 3D par rapport aux processus traditionnels.

En Europe, Volkswagen met désormais en œuvre la technologie Metal Jet de HP avec un œil sur les pièces métalliques personnalisées telles que les hayons, les boutons de changement de vitesse et les porte-clés.

L'entreprise prévoit de donner à ses clients la possibilité d'ajouter un lettrage individualisé à ces composants. Volkswagen note également que ces composants personnalisés serviront de preuve de concept pour le développement de pièces structurelles imprimées en 3D pour ses voitures au cours des deux à trois prochaines années.

L'un des avantages de l'utilisation de l'impression 3D pour la personnalisation est qu'elle permet aux constructeurs automobiles de réduire les délais et les coûts de production des pièces de faible volume. C'est en partie parce que la technologie élimine le besoin de créer des outils d'outillage individuels pour chaque pièce personnalisée - une perspective qui serait financièrement irréalisable.

À l'avenir, les constructeurs automobiles devront encore développer davantage de cas d'utilisation de composants imprimés en 3D personnalisés pour aller au-delà des simples pièces de garniture. Cela dit, à mesure que la technologie progresse, les possibilités de personnalisation des voitures avec l'impression 3D devraient s'étendre à un rythme beaucoup plus rapide au cours des prochaines années.

Lire aussi :Impression 3D et personnalisation de masse :où en sommes-nous aujourd'hui ?

En Formule 1, les performances d'une voiture de course feront souvent la différence entre une victoire ou une défaite. Cependant, concevoir une voiture de course réussie est un défi, notamment en raison des coûts élevés impliqués et du cycle de développement rapide requis.

Les essais en soufflerie sont l'une des étapes essentielles du processus de développement d'une voiture de course.

Les constructeurs automobiles utilisent des souffleries pour vérifier et ajuster les propriétés aérodynamiques d'une voiture de course. Au cours de la phase de test en soufflerie, un modèle de voiture est placé sur un tapis roulant pour tester les performances de la voiture dans un environnement de course simulé.

Actuellement, l'impression 3D est le plus souvent utilisée dans le sport automobile pour créer des pièces à tester sur cette réplique de voiture de course. Par exemple, l'équipe suisse de F1 Alfa Romeo Sauber aurait utilisé un modèle réduit à 60 % d'une voiture de course de Formule 1, avec bon nombre de ses composants imprimés en 3D avec les technologies SLS et SLA.

Les ingénieurs de Sauber sont capables d'imprimer des pièces comme les ailes avant, les conduits de frein, la suspension et les capots de moteur beaucoup plus rapidement et avec une plus grande flexibilité de conception que ne le permettrait la fabrication traditionnelle.

Un autre exemple vient de Volkswagen Motorsport, qui a utilisé l'impression 3D pour le développement de son I.D. électrique. Voiture de course R Pikes Peak. N'ayant que huit mois pour développer la voiture, l'équipe Volkswagen a misé sur l'impression 3D pour accélérer le processus et respecter ses délais de développement.

La technologie a été utilisée pour produire des pièces pour le modèle réduit à 50 % de l'I.D. Voiture R Pikes Peak. Environ 2 000 pièces individuelles pour le modèle de soufflerie ont été fabriquées, avec des pièces produites en quelques jours au lieu des semaines qu'il faudrait avec l'usinage ou le moulage CNC.

En permettant un processus de développement extrêmement flexible et très rapide, l'impression 3D a aidé Volkswagen Motorsport à mettre la voiture sur la route dans les délais. Et cet effort a été récemment récompensé :l'année dernière encore, l'I.D. La voiture de course R Pikes Peak a établi un nouveau record pour la course de côte dans les courses de Pikes Peak.

Avec une efficacité prouvée dans la réduction des temps de développement, l'impression 3D fait maintenant son chemin dans les applications finales qui pourraient offrir aux équipes de course des avantages significatifs en termes de performances.

Les pièces de rechange sont encore une autre application de l'impression 3D dans l'automobile - et une Porsche Classic en profite pleinement.

La division du constructeur automobile allemand fournit des pièces pour ses modèles anciens et hors production, et utilise l'impression 3D pour produire des pièces de rechange rares et à faible volume pour son ancien inventaire.

Beaucoup de ces pièces ne sont plus en production et l'outillage nécessaire à leur fabrication n'existe pas ou est en mauvais état. La fabrication de nouvelles aides à l'outillage avec des méthodes traditionnelles est intrinsèquement prohibitive, en particulier compte tenu des faibles volumes en question.

Afin de relever ces défis, Porsche Classic a commencé à imprimer en 3D ces pièces (en métal et en plastique) à la demande.

Le processus d'impression consiste à faire fondre la poudre métallique (ou le frittage pour les plastiques) avec un faisceau laser à haute énergie selon un motif précis, construisant ainsi l'objet tridimensionnel une couche à la fois. L'avantage est que les pièces peuvent être fabriquées sans aucun outil supplémentaire et uniquement en cas de besoin, ce qui permet à Porsche d'économiser sur les coûts d'outillage et de stockage associés à la fabrication de ces pièces de rechange à l'aide de méthodes conventionnelles.

L'impression 3D de pièces qui sont rarement commandées ou dont la production est interrompue est une tendance croissante au sein de la chaîne d'approvisionnement automobile. Mercedes-Benz Trucks, Volkswagen et BMW adoptent également l'impression 3D pour cette application, permettant aux constructeurs automobiles de réduire les coûts, d'augmenter l'efficacité opérationnelle et d'optimiser les stocks.

Lire aussi :Comment l'impression 3D transforme l'industrie des pièces de rechange

Jusqu'à présent, nous avons vu des entreprises imprimer en 3D des composants pour voitures et même des carrosseries entières, mais qu'en est-il des motos ?

Bien qu'il n'y ait pas encore de vélos imprimés en 3D disponibles dans le commerce sur la route, il existe un certain nombre de projets qui offrent un aperçu de ce que pourrait être l'avenir de la production de motos.

Le Light Rider d'APWORKS est l'un des exemples les plus connus du potentiel d'utilisation de l'impression 3D pour la production de motos.

La société allemande a dévoilé la moto électrique imprimée en 3D et topologiquement optimisée en 2016. La moto présente également les propriétés du matériau Scalmalloy exclusif d'APWORKS. En utilisant Scalmalloy, le cadre de moto imprimé en 3D est 30 % plus léger que ses homologues de fabrication traditionnelle.

Alors qu'APWORKS a connu un énorme succès avec le projet, avec un grand nombre de clients souhaitant acheter le Light Rider, être en mesure de rendre la production commercialement viable reste un défi.

Un autre exemple, plus récent, de moto imprimée en 3D provient du fabricant allemand d'imprimantes 3D FDM, BigRep.

La moto NERA de l'entreprise - un prototype entièrement fonctionnel - n'a pris que 12 semaines à produire et a été conçue pour démontrer les capacités de l'impression 3D.

Pour le créer, BigRep a utilisé ses imprimantes 3D à grande échelle et une gamme de matériaux comprenant le PLA, le Pro FLEX (un matériau flexible à base de TPU) et le filament ProHT de qualité technique. À l'exception de l'électronique, toutes les 15 pièces ont été imprimées en 3D, y compris les jantes, le cadre, les pneus sans air, le siège et un pare-chocs flexible.

Bien que ces projets et d'autres offrent un aperçu passionnant du potentiel de l'impression 3D pour les motos, il leur faudra encore un certain temps sur la route. Mais la capacité de l'impression 3D à créer des pièces légères, à améliorer les performances et à permettre une production plus rapide et moins chère nous rend enthousiasmés par son potentiel futur pour cette application.

En regardant l'avenir de l'impression 3D dans l'automobile, la technologie continuera de s'imprégner dans le développement de produits, la production, l'assemblage et la chaîne d'approvisionnement, permettant de nouvelles conceptions, des modèles commerciaux compétitifs et, finalement, des véhicules de qualité supérieure.

1. Sièges personnalisés imprimés en 3D par Porsche

2. Impression 3D pour supports automobiles

3. Ford imprime en 3D des pièces pour la Mustang Shelby GT500 hautes performances

4. Volkswagen Autoeuropa :outils de fabrication imprimés en 3D

5. Écrous de roue imprimés en 3D qui sauvent les roues des voitures des voleurs

6. Local Motors &XEV :en route vers les voitures imprimées en 3D ?

7. Une plus grande personnalisation avec l'impression 3D

8. À la poursuite de la victoire :l'impression 3D pour les sports mécaniques

9. Impression 3D de pièces détachées pour voitures classiques

10. Les futures motos seront-elles imprimées en 3D ?

Conduire l'avenir de la production automobile

Bien que cette liste présente les principaux domaines d'application de l'impression 3D dans l'automobile, elle ne fait qu'effleurer la surface de ses possibilités. Cependant, à mesure que les constructeurs automobiles reconnaissent le potentiel de la technologie pour fournir une longueur d'avance sur la concurrence, le nombre d'applications augmentera sûrement.

impression en 3D

- La valeur de la fabrication additive dans l'industrie automobile

- Comment la numérisation est la clé de l'avenir de l'impression 3D médicale

- 4 façons dont l'impression 3D transforme l'industrie médicale

- Le secteur de la construction est-il prêt pour l'impression 3D ? (Mise à jour 2020)

- 5 façons dont l'impression 3D peut transformer l'industrie électronique

- Usinage CNC dans l'industrie automobile

- 5 façons dont l'impression 3D change l'industrie automobile

- Application de l'impression 3D dans l'industrie automobile

- Qu'est-ce que l'industrie de l'imprimerie ?